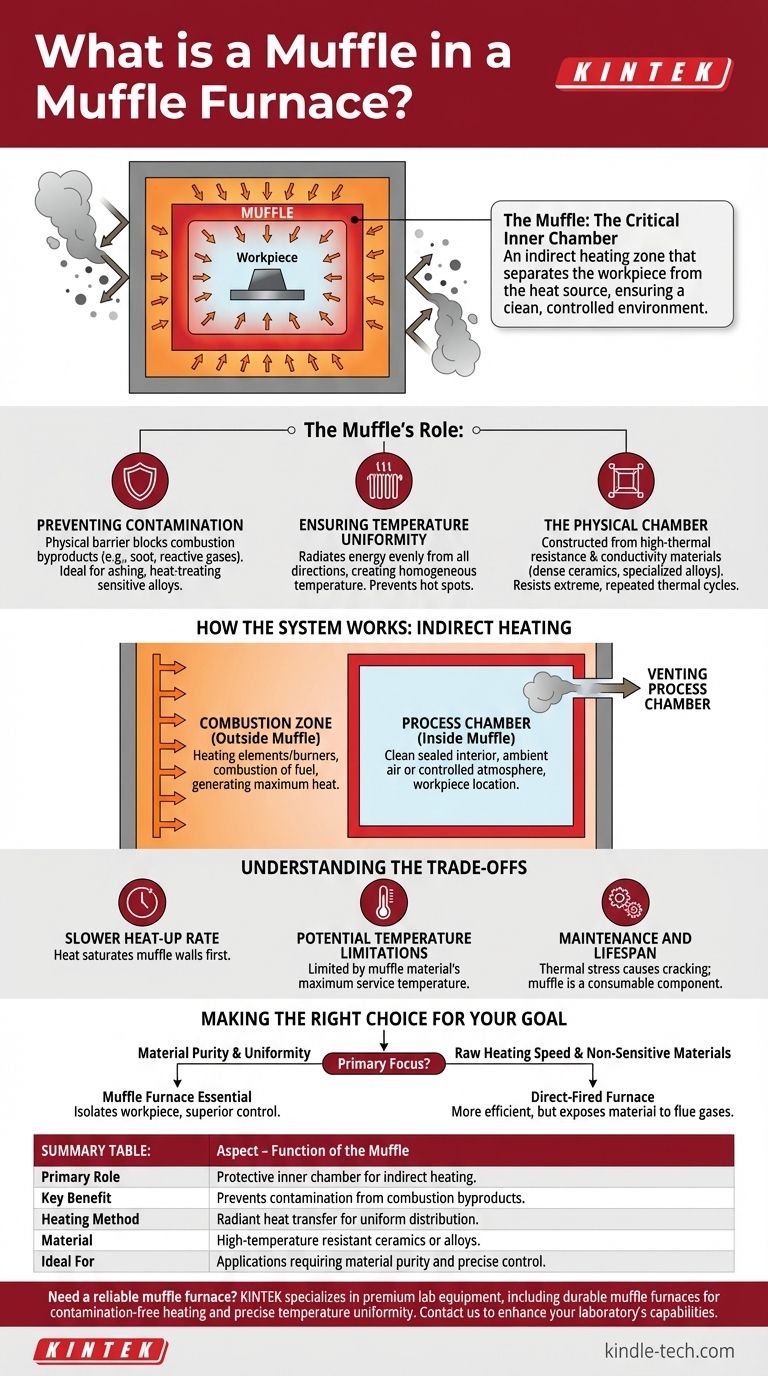

Dans un four à moufle, le « creuset » (muffle) est la chambre intérieure essentielle qui sépare le matériau chauffé de la source de chaleur du four. C'est essentiellement une boîte scellée, résistante aux hautes températures, fabriquée dans un matériau résistant à la chaleur. Cette conception permet à la chaleur de pénétrer les parois du creuset et de rayonner sur la pièce sans aucun contact direct avec les flammes ni exposition aux sous-produits de la combustion.

Le principe fondamental d'un four à moufle est le chauffage indirect. Le creuset agit comme un bouclier protecteur, permettant à la chaleur de rayonner uniformément sur la pièce tout en l'isolant des contaminants produits par la combustion du combustible.

Le rôle du creuset : Créer un environnement contrôlé

Un four à moufle ne sert pas seulement à générer des températures élevées ; il s'agit de contrôler les conditions exactes dans lesquelles un matériau est chauffé. Le creuset lui-même est le composant qui rend ce contrôle possible.

Prévention de la contamination

Dans un four à tirage direct, les sous-produits de la combustion — tels que la suie ou les gaz réactifs — peuvent se déposer sur le matériau traité ou réagir avec lui.

Le creuset crée une barrière physique, garantissant que l'atmosphère à l'intérieur de la chambre de traitement reste propre et prévisible. Ceci est vital pour des applications telles que l'incinération, le traitement thermique d'alliages sensibles ou l'analyse chimique où la pureté est primordiale.

Assurer l'uniformité de la température

Les parois du creuset chauffent puis rayonnent cette énergie uniformément vers l'intérieur depuis toutes les directions. Cette méthode de transfert de chaleur par rayonnement et convection fournit un environnement de température beaucoup plus homogène que l'impact direct des flammes, qui peut créer des points chauds.

Cette uniformité est essentielle pour garantir des résultats constants sur l'ensemble de la pièce, de la production d'acier à faible teneur en carbone au frittage des céramiques dentaires.

La chambre physique

Le creuset est construit à partir de matériaux dotés d'une haute résistance thermique et conductivité, tels que des céramiques denses ou des alliages métalliques spécialisés.

Il doit être suffisamment durable pour résister à des cycles de température extrêmes et répétés tout en restant efficace pour transférer l'énergie thermique de l'extérieur vers l'intérieur.

Comment fonctionne le système : Chauffage indirect

Le terme « four à moufle » décrit un système à deux zones. Comprendre la distinction entre ce qui se passe à l'intérieur et à l'extérieur du creuset est essentiel pour saisir sa fonction.

La zone de combustion (à l'extérieur du creuset)

C'est la zone extérieure du four où se trouvent les éléments chauffants (dans un four électrique) ou les brûleurs (dans un four à gaz).

Le four est conçu avec suffisamment d'espace dans cette zone pour assurer une combustion complète et efficace du combustible, générant la quantité maximale de chaleur.

La chambre de traitement (à l'intérieur du creuset)

C'est l'intérieur propre et scellé où la pièce est placée. Les seuls gaz présents dans cette chambre sont l'air ambiant (ou une atmosphère contrôlée spécifique) et tous les gaz libérés par la pièce elle-même pendant le chauffage.

Ventilation de la chambre de traitement

Même si le creuset protège des contaminants externes, le processus de chauffage lui-même peut générer de la fumée, des vapeurs ou des gaz toxiques provenant du matériau interne.

Pour cette raison, les fours à moufle sont équipés d'une sortie d'échappement. Cela permet l'élimination sûre de ces sous-produits internes, assurant un environnement de fonctionnement sûr et une chambre propre pour le prochain cycle.

Comprendre les compromis

Bien que la conception du creuset offre des avantages significatifs, il est important de reconnaître les compromis d'ingénierie associés.

Taux de montée en température plus lent

Étant donné que la chaleur doit d'abord saturer les parois du creuset avant de pouvoir être transférée à la pièce, un four à moufle peut avoir un temps de montée en température initial légèrement plus lent par rapport à un four à tirage direct.

Limitations potentielles de température

Le creuset lui-même a une température de service maximale. La température de fonctionnement globale du four est limitée par ce que le matériau du creuset peut supporter en toute sécurité et de manière répétée sans se dégrader.

Entretien et durée de vie

Le creuset est soumis à d'énormes contraintes thermiques. Au fil du temps, les cycles répétés de chauffage et de refroidissement peuvent provoquer des fissures ou une dégradation, ce qui en fait un composant consommable qui pourrait éventuellement nécessiter un remplacement.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à moufle dépend de la nécessité pour votre processus d'avoir un environnement de chauffage propre et hautement contrôlé.

- Si votre objectif principal est la pureté du matériau et l'évitement de la contamination : Un four à moufle est essentiel, car il isole votre pièce des sous-produits nocifs de la combustion.

- Si votre objectif principal est une uniformité de température précise : Le chauffage par rayonnement fourni par la chambre à creuset fermée offre un contrôle et une cohérence supérieurs par rapport aux méthodes de chauffage direct.

- Si votre objectif principal est la vitesse de chauffage brute pour les matériaux non sensibles : Un four à tirage direct pourrait être un choix plus efficace, à condition que votre matériau ne soit pas compromis par l'exposition aux gaz de combustion.

En fin de compte, le creuset est le composant qui transforme un simple four en un instrument précis pour le traitement thermique contrôlé.

Tableau récapitulatif :

| Aspect | Fonction du creuset |

|---|---|

| Rôle principal | Agit comme une chambre intérieure protectrice pour le chauffage indirect |

| Avantage clé | Prévient la contamination par les sous-produits de la combustion |

| Méthode de chauffage | Transfert de chaleur par rayonnement pour une distribution uniforme de la température |

| Matériau | Fabriqué à partir de céramiques ou d'alliages résistants aux hautes températures |

| Idéal pour | Applications nécessitant la pureté du matériau et un contrôle précis de la température |

Vous avez besoin d'un four à moufle fiable pour les applications à haute température de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haut de gamme, y compris les fours à moufle durables conçus pour un chauffage sans contamination, une uniformité de température précise et des performances durables. Nos experts peuvent vous aider à choisir le four parfait pour répondre à vos besoins spécifiques de traitement des matériaux. Contactez-nous dès aujourd'hui pour améliorer les capacités de votre laboratoire grâce aux solutions de confiance de KINTEK !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment la chaleur affecte-t-elle la résistance des matériaux ? Comprendre la dégradation thermique et la rupture par fluage

- Quel est le taux de refroidissement d'un four à moufle ? Obtenez un refroidissement optimal pour vos processus de laboratoire

- Quelle est la plage de température d'un four à moufle de laboratoire ? Trouvez le bon modèle pour votre application

- Quelles sont les précautions à prendre pour un four à moufle ? Protocoles de sécurité essentiels pour l'excellence en laboratoire

- Quel est l'objectif d'un four à moufle ? Assurer un chauffage pur et sans contamination dans votre laboratoire