Dans le traitement thermique sous vide, la pression partielle est l'introduction délibérée d'un gaz inerte spécifique (comme l'azote ou l'argon) dans la chambre du four. Ce processus élève la pression d'un vide poussé à un niveau contrôlé, sous-atmosphérique, généralement autour de 500 microns. Le but n'est pas de créer un vide « plus faible », mais d'établir une atmosphère protectrice précise.

La fonction principale de la pression partielle est de créer une « contre-pression » contrôlée sur la surface de la pièce. Cette contre-pression est réglée stratégiquement pour être supérieure à la pression de vapeur des éléments d'alliage volatils présents dans le métal, les empêchant ainsi de bouillir ou de se sublimer à haute température.

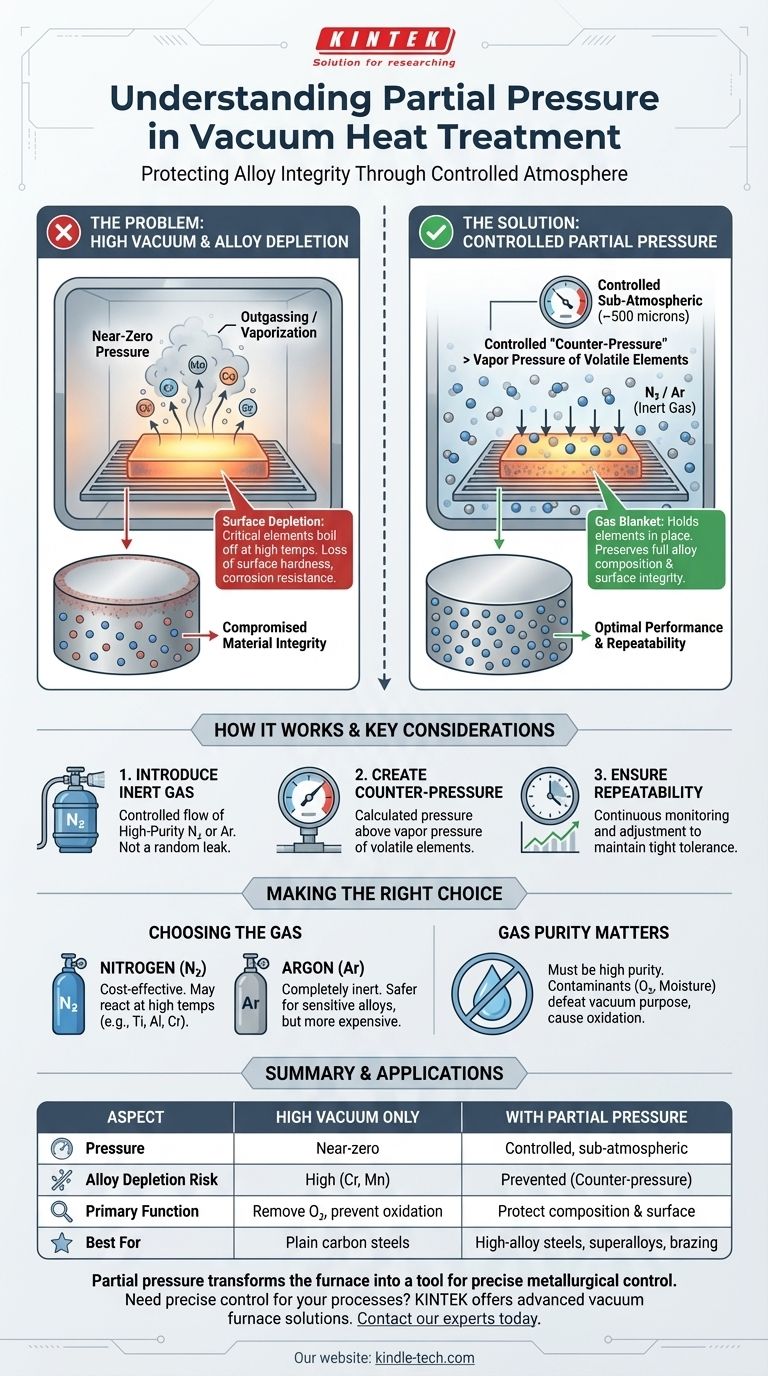

Le problème : un vide poussé n'est pas toujours meilleur

Bien qu'un vide poussé soit excellent pour éliminer l'oxygène et prévenir l'oxydation, il crée un autre problème lors du traitement de certains matériaux à des températures élevées. L'environnement de pression quasi nulle peut provoquer la vaporisation directe des éléments critiques présents dans l'alliage métallique depuis la surface.

Comprendre la pression de vapeur

Chaque élément possède une pression de vapeur, qui est sa tendance à se transformer en gaz à une température donnée. Dans un vide poussé, il n'y a pratiquement aucune pression externe s'exerçant sur la surface du matériau.

Lorsque la température du four augmente, la pression de vapeur de certains éléments d'alliage (comme le chrome, le manganèse ou le cuivre) peut dépasser la pression extrêmement basse du vide environnant.

Le risque d'appauvrissement en alliage

Lorsqu'un élément dont la pression de vapeur dépasse la pression du four, il commence à se sublimer — passant directement de l'état solide à l'état gazeux. Ce processus est souvent appelé « dégazage » ou « vaporisation ».

Cet effet dépouille ces éléments critiques de la surface de la pièce, laissant derrière lui une couche appauvrie qui n'a plus la même composition chimique que le matériau de base.

Les conséquences sur l'intégrité du matériau

Cet appauvrissement de surface peut être catastrophique pour les performances du composant. Il peut entraîner une perte de dureté superficielle, une résistance réduite à la corrosion et des propriétés mécaniques compromises. La pièce peut satisfaire aux spécifications de dureté du cœur mais subir une défaillance prématurée en service en raison de sa surface affaiblie.

Comment la pression partielle résout le problème

La pression partielle est la solution d'ingénierie élégante pour prévenir l'appauvrissement en alliage. Elle fonctionne en modifiant fondamentalement la dynamique de pression à l'intérieur du four.

Introduction d'un gaz contrôlé

Le processus implique de réalimenter la chambre à vide poussé avec une quantité précise de gaz inerte de haute pureté, le plus souvent de l'azote ou de l'argon.

Il ne s'agit pas d'une fuite aléatoire ; il s'agit d'un flux hautement contrôlé géré par le système de contrôle du four pour maintenir un point de consigne de pression spécifique.

Création d'une contre-pression protectrice

Les molécules de gaz introduites créent une pression positive sur la pièce. Cette pression est calculée avec soin pour être supérieure à la pression de vapeur des éléments volatils à la température de processus cible.

Cette « couverture de gaz » maintient efficacement les éléments d'alliage en place, les empêchant de s'échapper de la surface du matériau même à des températures extrêmes.

Assurer la répétabilité du processus

Les fours sous vide modernes surveillent et ajustent en continu le débit de gaz pour maintenir la pression partielle dans une tolérance très étroite.

Comme indiqué dans la logique de contrôle, si la pression dévie du point de consigne, le programme de chauffage est automatiquement mis en pause jusqu'à ce que l'atmosphère correcte soit rétablie. Cela garantit que chaque pièce du chargement est traitée dans des conditions exactes, optimales et identiques.

Comprendre les considérations clés

L'utilisation de la pression partielle est une technique de précision, et faire les bons choix est essentiel pour réussir.

Choisir le bon gaz

Le choix entre l'azote et l'argon n'est pas arbitraire. L'azote est économique mais peut réagir avec certains éléments à haute température (comme le titane, l'aluminium et le chrome), formant potentiellement des nitrures indésirables à la surface.

L'argon est complètement inerte et ne réagira pas avec la pièce, ce qui en fait le choix le plus sûr pour les alliages sensibles, bien qu'il soit plus coûteux.

La nécessité d'une grande pureté

Le gaz de réalimentation doit être extrêmement pur. Toute contamination dans le gaz, telle que l'oxygène ou l'humidité, sera introduite directement dans la chambre de chauffage, annulant l'objectif du processus sous vide et entraînant une oxydation ou une décoloration.

Faire le bon choix pour votre processus

L'application correcte de la pression partielle dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est de traiter des aciers à outils à haute teneur en alliage, des aciers inoxydables ou des superalliages : La pression partielle est essentielle pour empêcher la vaporisation du chrome et d'autres éléments clés, garantissant une dureté superficielle complète et une résistance à la corrosion.

- Si votre objectif principal est le brasage sous vide : La pression partielle est essentielle pour empêcher les éléments volatils présents dans le métal d'apport de brasage (comme le zinc ou le cadmium) de s'évaporer avant que l'alliage n'atteigne son point de fusion.

- Si votre objectif principal est le traitement des aciers au carbone simples ou des alliages sans éléments volatils : Un processus de vide poussé standard est probablement suffisant et peut être plus efficace, car il n'y a aucun risque d'appauvrissement en alliage.

En fin de compte, la pression partielle transforme le four sous vide d'une simple chambre de chauffage en un outil de contrôle métallurgique précis.

Tableau récapitulatif :

| Aspect | Vide Poussé Seul | Avec Pression Partielle |

|---|---|---|

| Contrôle de l'atmosphère | Pression quasi nulle | Pression contrôlée, sous-atmosphérique (ex. ~500 microns) |

| Risque d'appauvrissement en alliage | Élevé pour les éléments volatils (Cr, Mn) | Prévenu par la contre-pression |

| Fonction principale | Éliminer l'oxygène, prévenir l'oxydation | Protéger la composition de l'alliage et l'intégrité de la surface |

| Gaz idéal utilisé | Non applicable | Azote (économique) ou Argon (inerte) |

| Idéal pour | Aciers au carbone simples | Aciers à haute teneur en alliage, superalliages, brasage sous vide |

Besoin d'un contrôle métallurgique précis pour vos processus de traitement thermique ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables, y compris les solutions de fours sous vide conçues pour un contrôle fiable de la pression partielle. Notre expertise garantit que vos composants de grande valeur conservent leur intégrité de surface et leurs propriétés mécaniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et protéger vos matériaux critiques.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût