Un four à arc plasma est un type spécialisé de four qui utilise un jet de gaz ionisé à haute température — connu sous le nom de plasma — pour fondre et traiter les métaux et autres matériaux. Au lieu d'une combustion traditionnelle ou d'une simple résistance électrique, il emploie un dispositif appelé plasmatron pour générer un arc électrique stable et contrôlable qui crée le plasma, atteignant des températures extrêmement élevées avec une précision exceptionnelle.

La valeur fondamentale d'un four à arc plasma réside dans sa capacité à créer un environnement de fusion ultra-propre et hautement contrôlé. Cela se traduit par une pureté matérielle supérieure et permet la production d'alliages avancés à faible teneur en impuretés qui sont difficiles ou impossibles à créer avec les technologies de fours conventionnelles.

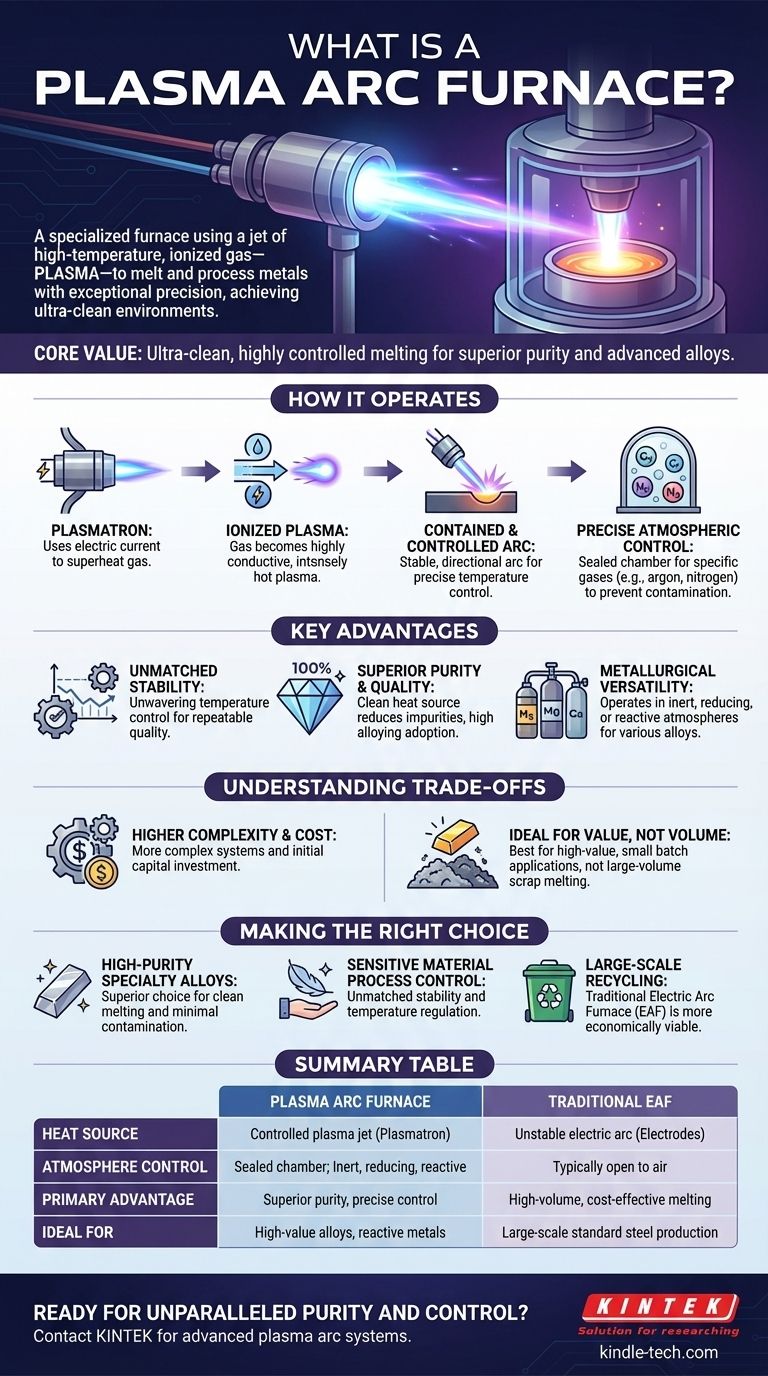

Fonctionnement d'un four à arc plasma

Le rôle du plasmatron

La source de chaleur d'un four à arc plasma est le plasmatron. Cet appareil utilise un courant électrique pour surchauffer un flux de gaz (comme l'argon, l'azote ou d'autres).

Ce processus arrache les électrons des atomes de gaz, transformant le gaz en un plasma hautement conducteur et intensément chaud.

Un arc contenu et contrôlé

Ce jet de plasma est dirigé sur le matériau à fondre, transférant la chaleur avec une efficacité incroyable.

Contrairement à un four à arc électrique (FAE) traditionnel avec son arc chaotique, l'arc plasma est hautement stable et directionnel, permettant un contrôle précis de la température.

Contrôle atmosphérique précis

La chambre du four est scellée, permettant aux opérateurs d'introduire des gaz spécifiques et de contrôler l'atmosphère.

Ceci empêche les réactions indésirables avec l'oxygène et l'azote de l'air et permet même la création de matériaux spécialisés, tels que les aciers nitrurés, en utilisant l'azote comme gaz plasma.

Avantages clés par rapport aux fours traditionnels

Stabilité de processus inégalée

La capacité d'ajuster continuellement les conditions électriques du plasmatron fournit un contrôle de température inébranlable. Cette stabilité est essentielle pour les alliages sensibles et une qualité reproductible.

Pureté et qualité des matériaux supérieures

La source de chaleur propre et l'atmosphère contrôlée réduisent considérablement l'introduction d'impuretés dans la masse fondue. Il en résulte un très haut degré de pureté dans le produit final.

Cela garantit également un taux d'incorporation élevé des ajouts d'alliage, ce qui signifie que les matériaux coûteux ne sont pas perdus par oxydation ou scories.

Polyvalence métallurgique inégalée

Le four peut fonctionner dans presque toute atmosphère souhaitée — inerte, réductrice, voire réactive.

Cela rend possible la fusion d'aciers à faible teneur en carbone, d'alliages spéciaux et de métaux réactifs comme le titane sans contamination.

Comprendre les compromis

Complexité et coût plus élevés

Les systèmes à arc plasma, avec leurs plasmatrons et leurs commandes de gaz et d'alimentation sophistiquées, sont plus complexes et ont un coût d'investissement initial plus élevé que de nombreux fours conventionnels.

Idéal pour la valeur, pas pour le volume

L'accent mis sur la pureté, le contrôle et les petits lots rend ces fours idéaux pour les applications de grande valeur.

Ils ne sont généralement pas le choix le plus économique pour la fusion de grands volumes de ferraille de qualité standard, où les fours à arc électrique traditionnels excellent.

Faire le bon choix pour votre objectif

Lorsque vous envisagez un four à arc plasma, votre objectif principal est le facteur le plus important.

- Si votre objectif principal est de produire des alliages spéciaux de haute pureté : Le four à arc plasma est le choix supérieur pour sa fusion propre et sa contamination minimale.

- Si votre objectif principal est le contrôle du processus pour les matériaux sensibles : La stabilité et la régulation précise de la température de l'arc plasma sont inégalées.

- Si votre objectif principal est le recyclage de métaux à grande échelle et à faible coût : Un four à arc électrique traditionnel est presque toujours la solution la plus économiquement viable.

En fin de compte, le four à arc plasma est un instrument de précision pour les applications métallurgiques exigeantes où la qualité et la pureté du matériau ne peuvent être compromises.

Tableau récapitulatif :

| Caractéristique | Four à arc plasma | Four à arc électrique (FAE) traditionnel |

|---|---|---|

| Source de chaleur | Jet de plasma contrôlé à partir d'un plasmatron | Arc électrique instable entre les électrodes |

| Contrôle de l'atmosphère | Chambre scellée ; gaz inertes, réducteurs ou réactifs | Généralement ouvert à l'air |

| Avantage principal | Pureté supérieure, contrôle précis pour les alliages sensibles | Fusion de ferraille à haut volume et économique |

| Idéal pour | Alliages spéciaux de grande valeur, métaux réactifs (ex. : titane) | Production à grande échelle d'aciers standard |

Prêt à atteindre une pureté et un contrôle inégalés dans votre traitement des métaux ?

Si votre travail implique le développement d'alliages spéciaux de grande valeur, de métaux réactifs ou nécessite un environnement de fusion ultra-propre, un four à arc plasma est l'instrument de précision dont vous avez besoin. KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes à arc plasma, pour aider les laboratoires de recherche et de production à repousser les limites de la science des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à arc plasma peut répondre à vos objectifs métallurgiques spécifiques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise