Four de presse à chaud sous vide

Four de frittage par plasma à étincelles Four SPS

Numéro d'article : KTSP

Le prix varie en fonction de Spécifications et personnalisations

- Courant de sortie

- 0-30000 A

- Température nominale

- 2300 ℃

- Pression nominale

- 100-500 KN

- Taille de l'échantillon

- Ø30-Ø200 mm

Livraison:

Contactez-nous pour obtenir les détails d'expédition. Profitez-en Garantie d'expédition dans les délais.

Pourquoi Nous Choisir

Partenaire FiableProcessus de commande facile, produits de qualité et support dédié pour le succès de votre entreprise.

Introduction

Le frittage par plasma à étincelles (SPS) est une méthode rapide de préparation de matériaux qui utilise un courant pulsé pour fritter directement les matériaux dans un moule. Il combine l'activation par plasma, le pressage à chaud et le chauffage par résistance, offrant plusieurs avantages par rapport aux méthodes de frittage traditionnelles. Le SPS permet un chauffage uniforme, des vitesses de chauffage élevées, de basses températures de frittage, de courts temps de frittage et une efficacité de production élevée. Il purifie également les surfaces, inhibe la croissance des grains et facilite la production de structures uniformes et contrôlables. Comparé au frittage conventionnel, le SPS est respectueux de l'environnement, rentable et nécessite un temps de fonctionnement minimal.

Application

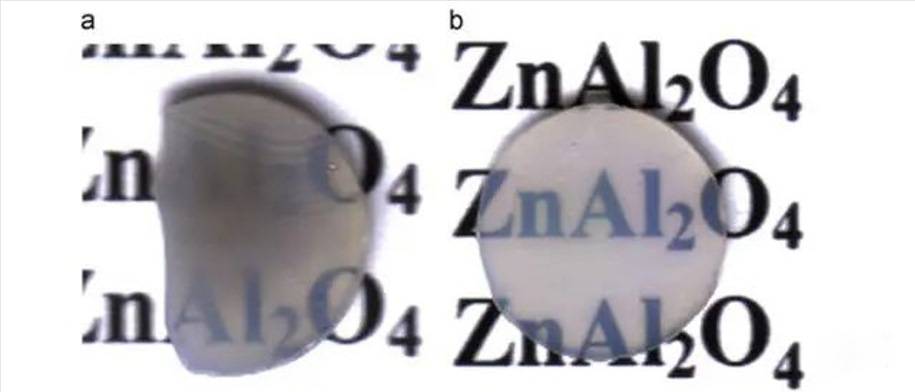

Le four de frittage par plasma à étincelles (SPS) est un outil polyvalent et avancé utilisé dans diverses applications scientifiques et industrielles. Cette technologie est particulièrement connue pour sa capacité à fritter les matériaux à grande vitesse et avec une excellente compacité, ce qui la rend idéale pour une gamme de matériaux et de processus spécialisés. Voici les principaux domaines d'application du four SPS :

- Frittage de matériaux nanophasés : Utilisé pour la consolidation de matériaux à l'échelle nanométrique, améliorant leurs propriétés mécaniques et physiques.

- Matériaux à gradient de fonction (FGM) : Permet la création de matériaux aux propriétés variant spatialement, essentiels pour les applications d'ingénierie avancées.

- Matériaux thermoélectriques nanométriques : Essentiel pour la production de matériaux utilisés dans les dispositifs de conversion d'énergie.

- Aimants permanents aux terres rares : Crucial pour la fabrication d'aimants haute performance utilisés dans diverses applications électroniques et automobiles.

- Matériaux cibles : Utilisés dans la production de matériaux pour le dépôt de couches minces dans l'électronique et l'optique.

- Matériaux hors équilibre : Convient à la synthèse de matériaux qui ne suivent pas les diagrammes de phases d'équilibre traditionnels.

- Implants médicaux : Aide au développement de matériaux biocompatibles aux propriétés mécaniques précises pour les dispositifs médicaux.

- Assemblage et formage : Au-delà du frittage, le SPS peut être utilisé pour assembler des matériaux dissemblables et former des formes complexes.

- Modification de surface : Efficace pour modifier les propriétés de surface des matériaux afin d'améliorer la durabilité ou la fonctionnalité.

- Recherche sur les matériaux électrolytes solides et thermoélectriques : Idéal pour l'étude et la production de matériaux utilisés dans les batteries à état solide et les systèmes de gestion thermique.

Caractéristiques

Le four de frittage par plasma à étincelles (SPS) est une solution de pointe pour le frittage rapide et efficace d'une large gamme de matériaux, y compris les métaux, les céramiques et les composites. Ce four avancé utilise une méthode unique de frittage par pression qui emploie des courants de courant continu pulsés marche-arrêt pour générer du plasma de décharge, une pression d'impact de décharge, de la chaleur Joule et une diffusion du champ électrique, améliorant considérablement le processus de frittage. Voici les principales caractéristiques du four SPS, soulignant comment elles profitent au client :

- Contrôle de programme automatisé : Le four SPS dispose d'un système de contrôle avancé qui automatise les processus critiques tels que la température de frittage, la pression et le contrôle du courant. Cette automatisation garantit non seulement des conditions de frittage cohérentes et précises, mais réduit également le besoin d'intervention manuelle, ce qui permet de gagner du temps et de réduire les erreurs humaines.

- Mesures de sécurité améliorées : Équipé d'une fonction d'arrêt de sécurité, le four SPS s'arrête automatiquement lorsqu'il détecte une température d'eau anormale, des dommages au moule ou d'autres urgences. Cette caractéristique de sécurité proactive protège à la fois l'équipement et l'opérateur, garantissant un environnement de travail sécurisé.

- Système d'acquisition et d'analyse de données : Le four comprend un système d'acquisition de données sophistiqué qui enregistre et analyse les paramètres critiques du processus tels que la tension de frittage, le courant, la température de contrôle, la pression appliquée, le déplacement et le degré de vide. Cette capacité permet un suivi détaillé du processus de production et aide à optimiser les conditions de frittage pour une meilleure qualité du produit.

- Interface conviviale : Avec un grand écran tactile LCD, le four SPS fournit des diagnostics en temps réel et des mises à jour d'état, y compris les données de déplacement, l'état de verrouillage, les affichages d'alarme et les réglages de pression de pressurisation. Cette interface intuitive simplifie l'utilisation et la maintenance, permettant aux opérateurs de gérer plus facilement le processus de frittage efficacement.

- Moule en graphite haute pression : L'utilisation d'un moule en graphite robuste dans le four SPS permet un frittage haute pression, améliorant la densité et la qualité des produits frittés. Le moule est conçu avec un trou traversant pour l'insertion du thermocouple, permettant une surveillance précise de la température pendant le processus de frittage.

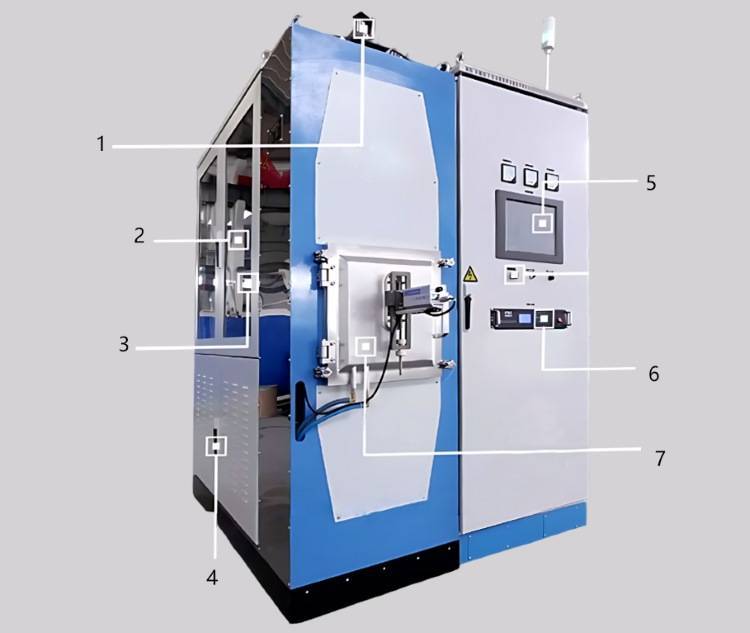

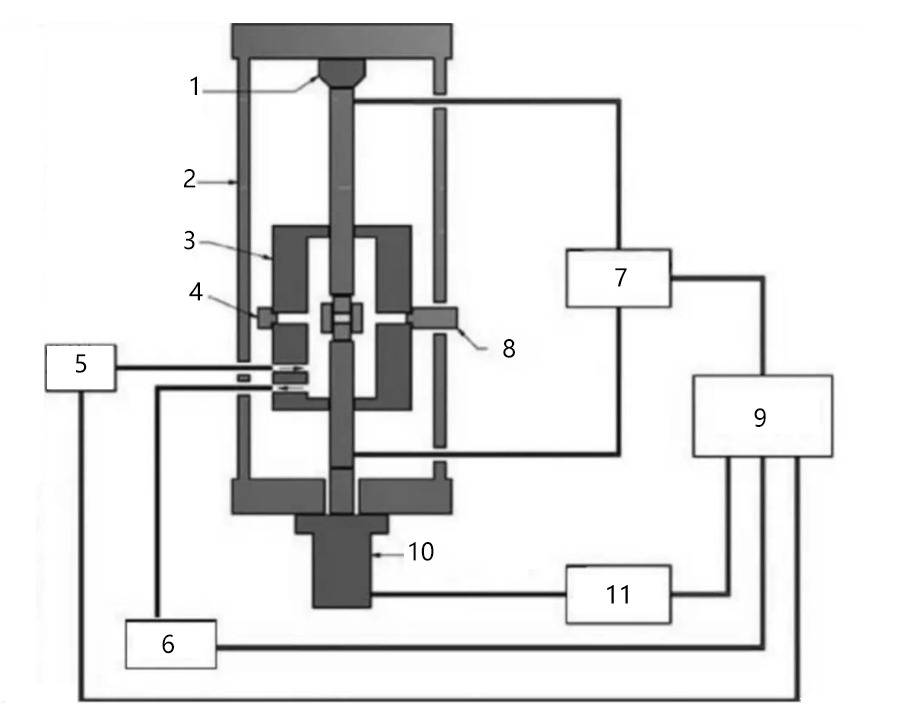

Détail & Pièces

1. Unité de chargement 2. Châssis de chargement 3. Chambre à vide 4. Fenêtre d'observation 5. Canal de gaz inerte 6. Pompe à vide 7. Interrupteur d'impulsion 8. Thermomètre 9. Système de contrôle 10. Vérin hydraulique 11. Système hydraulique

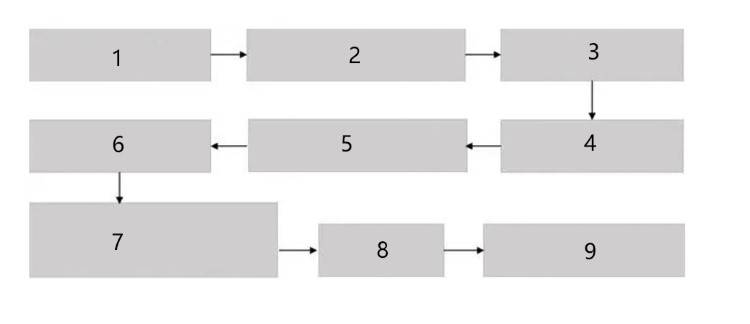

Flux de processus du frittage par plasma à étincelles (1. Sélectionner le moule approprié 2. Calculer la masse de poudre requise 3. Remplir le moule 4. Appliquer la pression 5. Placer dans le frittage par plasma 6. Moulage sous pression statique 7. L'ordinateur ajuste les paramètres de frittage, frittage rapide par plasma 8. Produit fini de l'échantillon 9. Tests de performance et recherche)

Principe

Le frittage par plasma à étincelles (SPS) est une méthode rapide de préparation de matériaux qui combine l'activation par plasma, le pressage à chaud et le chauffage par résistance. Il implique de faire passer un courant pulsé directement à travers le moule et les particules de poudre ou les échantillons massifs pour induire le frittage.

Le SPS utilise la chaleur Joule générée par le flux de courant pour chauffer l'échantillon. Le courant passant à travers la poudre crée une décharge d'étincelles entre les particules adjacentes, ionisant les molécules de gaz et générant des positrons et des électrons. Le plasma résultant purifie et active les surfaces des particules, favorisant la migration des matériaux et réduisant la température et le temps de frittage.

La tension de courant pulsé appliquée fournit une densité d'énergie élevée, permettant un frittage rapide et une dispersion du point de décharge. Ce mode de chauffage unique facilite un refroidissement rapide au sein de la structure cristalline, permettant la préparation de matériaux amorphes et nanométriques de haute qualité.

Avantages

- Frittage rapide : Les fours SPS offrent des vitesses de chauffage exceptionnellement rapides, réduisant considérablement le temps de frittage par rapport aux méthodes traditionnelles.

- Structure compacte : La conception compacte des fours SPS minimise les besoins en espace au sol, permettant un déploiement efficace.

- Chauffage uniforme : Les fours SPS fournissent un chauffage uniforme dans tout l'échantillon, garantissant des résultats de frittage cohérents.

- Vitesse de chauffage élevée : La vitesse de chauffage élevée des fours SPS permet des augmentations rapides de température, permettant des temps de traitement plus courts.

- Basse température de frittage : Les fours SPS fonctionnent à des températures de frittage plus basses que les méthodes traditionnelles, préservant l'intégrité du matériau.

- Purification de surface : La décharge de plasma dans les fours SPS purifie la surface des particules, éliminant les impuretés et améliorant la liaison.

- Inhibition de la croissance des grains : Les fours SPS minimisent la croissance des grains, résultant en une structure de produit uniforme et contrôlable.

- Compatibilité matérielle polyvalente : Les fours SPS peuvent fritter une large gamme de matériaux, y compris les métaux, les alliages, les céramiques et les composites.

- Durabilité environnementale : La technologie SPS est respectueuse de l'environnement, réduisant la consommation d'énergie et la production de déchets.

- Rentabilité : Les fours SPS offrent une solution rentable pour le frittage à haute vitesse, réduisant le temps et les dépenses de production.

- Brasage par diffusion à l'état solide : Les fours SPS permettent le brasage par diffusion à l'état solide entre les matériaux, offrant une résistance et une étanchéité élevées du produit.

- Synthèse de matériaux avancés : Les fours SPS facilitent la synthèse de matériaux avancés, tels que les nanomatériaux, les matériaux à gradient de fonction et les aimants aux terres rares.

Paramètres techniques

Le four de frittage par plasma à étincelles (SPS) jusqu'à 20 tonnes de pression et 1600 °C est un système de frittage par plasma à étincelles conçu pour une large gamme de recherches sur les matériaux jusqu'à 1600 °C. Il peut être utilisé pour le frittage, le frittage-assemblage, le traitement de surface et la synthèse. Le matériau de l'échantillon peut être des métaux, des céramiques, des matériaux nanostructurés et des matériaux amorphes. Ce système est parfaitement adapté à la recherche sur les électrolytes solides et les matériaux thermoélectriques.

| Configuration |

|

| Contrôleur de température |

|

| Presse hydraulique |

|

| Chambre à vide |

|

| Dimension |

|

Spécifications techniques

| Modèle | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Puissance nominale | 50Kw | 60Kw | 100Kw | 300Kw |

| Courant de sortie | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Tension d'entrée | 0-10V | 0-10V | 0-10V | 0-10V |

| Température nominale | 2300℃ | |||

| Pression nominale | 100KN | 200KN | 200KN | 500KN |

| Taille de l'échantillon | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| Course du piston | 100mm | 100mm | 100mm | 200mm |

| Vide ultime | 1Pa | |||

Avertissements

La sécurité des opérateurs est la question la plus importante ! Veuillez faire fonctionner l'équipement avec des précautions. Travailler avec des gaz inflammables, explosifs ou toxiques est très dangereux, les opérateurs doivent prendre toutes les précautions nécessaires avant de démarrer le équipement. Travailler en pression positive à l’intérieur des réacteurs ou des chambres est dangereux, l'opérateur doit suivre strictement les procédures de sécurité. Supplémentaire des précautions doivent également être prises lors de l'utilisation de matériaux réactifs à l'air, surtout sous vide. Une fuite peut aspirer de l'air dans l'appareil et provoquer un une réaction violente se produit.

Conçu pour vous

KinTek fournit un service et des équipements sur mesure aux clients du monde entier, notre travail d'équipe spécialisé et nos riches ingénieurs expérimentés sont capables de entreprendre les exigences en matière d'équipement matériel et logiciel sur mesure, et aider notre client à constituer l'équipement exclusif et personnalisé et solution!

4.9

out of

5

The SPS furnace has brought about a remarkable improvement in our research capabilities, enabling us to conduct experiments and obtain results in a fraction of the time.

4.8

out of

5

This sintering furnace is a game-changer. Its speed, efficiency, and versatility have made it an indispensable tool in our lab, allowing us to explore new materials and processes.

4.7

out of

5

The SPS furnace is a well-built and reliable piece of equipment. Its user-friendly design and safety features make it an excellent choice for our research lab.

4.9

out of

5

The SPS furnace has exceeded our expectations. The quality of the sintered materials is exceptional, and the furnace's durability ensures consistent performance.

4.8

out of

5

The SPS furnace offers exceptional value for money. Its cost-effectiveness, combined with its high performance, makes it an attractive investment for any research institution.

4.7

out of

5

The SPS furnace is a testament to technological advancement. Its innovative features and groundbreaking capabilities have opened up new avenues of research for our team.

4.9

out of

5

The SPS furnace has significantly enhanced our research productivity. Its rapid sintering process has enabled us to complete experiments in a timely manner, leading to accelerated progress.

4.8

out of

5

The SPS furnace is a versatile tool that has facilitated the exploration of diverse materials and applications. Its ability to handle various materials sets it apart from other sintering furnaces.

4.7

out of

5

The SPS furnace is an invaluable asset to our lab. Its speed, reliability, and ease of use have made it a favorite among our researchers.

4.9

out of

5

The SPS furnace is a remarkable piece of equipment. Its ability to produce high-quality sintered materials in a matter of minutes is truly impressive.

RICHIEDI UN PREVENTIVO

Il nostro team di professionisti ti risponderà entro un giorno lavorativo. Non esitate a contattarci!

Produits associés

Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

Obtenez des résultats dentaires précis avec le four de pressage sous vide dentaire. Étalonnage automatique de la température, plateau à faible bruit et fonctionnement à écran tactile. Commandez maintenant !

Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Le four de frittage sous pression d'air est un équipement de haute technologie couramment utilisé pour le frittage de matériaux céramiques avancés. Il combine les techniques de frittage sous vide et de frittage sous pression pour obtenir des céramiques de haute densité et de haute résistance.

Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Le petit four de frittage de fil de tungstène sous vide est un four à vide expérimental compact spécialement conçu pour les universités et les instituts de recherche scientifique. Le four est doté d'une coque soudée par CNC et de tuyauteries sous vide pour garantir un fonctionnement sans fuite. Les connexions électriques rapides facilitent le déplacement et le débogage, et l'armoire de commande électrique standard est sûre et pratique à utiliser.

Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Un four de frittage de fil de molybdène sous vide est une structure verticale ou de chambre, adaptée au retrait, au brasage, au frittage et au dégazage de matériaux métalliques dans des conditions de vide poussé et de haute température. Il convient également au traitement de déshydratation des matériaux en quartz.

Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Découvrez le four à pressage à chaud par induction sous vide 600T, conçu pour les expériences de frittage à haute température sous vide ou atmosphère protégée. Son contrôle précis de la température et de la pression, sa pression de travail réglable et ses fonctions de sécurité avancées le rendent idéal pour les matériaux non métalliques, les composites carbone, les céramiques et les poudres métalliques.

Four à atmosphère contrôlée à bande transporteuse

Découvrez notre four de frittage à bande transporteuse KT-MB - parfait pour le frittage à haute température des composants électroniques et des isolants en verre. Disponible pour environnements à air libre ou à atmosphère contrôlée.

Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Découvrez un frittage de pointe avec le four de frittage au fauteuil avec transformateur. Facile à utiliser, plateau silencieux et calibration automatique de la température. Commandez maintenant !

Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Réduisez la pression de formage et raccourcissez le temps de frittage avec le four à pressage à chaud sous vide tubulaire pour des matériaux à haute densité et à grain fin. Idéal pour les métaux réfractaires.

Four à vide graphite pour la graphitisation de matériaux négatifs

Four de graphitisation pour la production de batteries, température uniforme et faible consommation d'énergie. Four de graphitisation pour matériaux d'électrodes négatives : une solution de graphitisation efficace pour la production de batteries et des fonctions avancées pour améliorer les performances de la batterie.

Four de fusion par induction à arc sous vide

Découvrez la puissance du four à arc sous vide pour faire fondre les métaux actifs et réfractaires. Haute vitesse, effet de dégazage remarquable et sans contamination. Apprenez-en plus dès maintenant !

Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Obtenez une composition d'alliage précise avec notre four de fusion par induction sous vide. Idéal pour les industries aérospatiale, nucléaire et électronique. Commandez maintenant pour une fusion et une coulée efficaces de métaux et d'alliages.

Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Four à atmosphère contrôlée KT-17A : chauffage à 1700℃, technologie d'étanchéité sous vide, contrôle de température PID et contrôleur intelligent à écran tactile TFT polyvalent pour une utilisation en laboratoire et industrielle.

Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

Découvrez notre four PECVD rotatif incliné pour un dépôt de couches minces précis. Profitez d'une source à adaptation automatique, d'un contrôle de température programmable PID et d'un débitmètre massique MFC de haute précision. Caractéristiques de sécurité intégrées pour votre tranquillité d'esprit.

Améliorez votre processus de revêtement avec l'équipement de revêtement PECVD. Idéal pour les LED, les semi-conducteurs de puissance, les MEMS et plus encore. Dépose des films solides de haute qualité à basse température.

Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Découvrez le four ultime pour métaux réfractaires avec notre four sous vide au tungstène. Capable d'atteindre 2200 ℃, idéal pour le frittage de céramiques avancées et de métaux réfractaires. Commandez dès maintenant pour des résultats de haute qualité.

Four de graphitisation sous vide horizontal à haute température de graphite

Four de graphitisation horizontal : Ce type de four est conçu avec les éléments chauffants placés horizontalement, permettant un chauffage uniforme de l'échantillon. Il convient bien à la graphitisation d'échantillons volumineux ou encombrants qui nécessitent un contrôle précis de la température et une uniformité.

Four de graphitisation sous vide vertical à haute température

Four de graphitisation vertical à haute température pour la carbonisation et la graphitisation de matériaux carbonés jusqu'à 3100℃. Convient à la graphitisation façonnée de filaments de fibre de carbone et d'autres matériaux frittés dans un environnement carboné. Applications en métallurgie, électronique et aérospatiale pour la production de produits en graphite de haute qualité tels que les électrodes et les creusets.

Four de graphitation continue sous vide de graphite

Le four de graphitation continu à haute température est un équipement professionnel pour le traitement de graphitation des matériaux carbonés. C'est un équipement clé pour la production de produits en graphite de haute qualité. Il offre une température élevée, une haute efficacité et un chauffage uniforme. Il convient à divers traitements à haute température et traitements de graphitation. Il est largement utilisé dans la métallurgie, l'électronique, l'aérospatiale, etc.

Four CVD efficace à chambre divisée avec station de vide pour une inspection intuitive des échantillons et un refroidissement rapide. Température maximale jusqu'à 1200℃ avec contrôle précis du débitmètre massique MFC.

Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Four tubulaire haute pression KT-PTF : Four tubulaire compact divisé avec une forte résistance à la pression positive. Température de travail jusqu'à 1100°C et pression jusqu'à 15 MPa. Fonctionne également sous atmosphère contrôlée ou sous vide poussé.

Articles associés

Four de frittage par plasma étincelant : le guide ultime des fours SPS

Découvrez le monde des fours de frittage par plasma étincelant (SPS). Ce guide complet couvre tous les aspects, depuis les avantages et les applications jusqu'au processus et à l'équipement. Découvrez comment les fours SPS peuvent révolutionner vos opérations de frittage.

Exploration du four de frittage par plasma étincelant (SPS) : Technologie, applications et avantages

Plongez dans ce guide complet sur le four de frittage par plasma étincelant (SPS), qui couvre sa technologie, ses applications en science des matériaux et ses avantages significatifs par rapport aux méthodes de frittage traditionnelles.

Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages

Explorez les caractéristiques et les applications avancées des fours de frittage par plasma étincelant (SPS) dans le domaine de la science des matériaux. Découvrez comment la technologie SPS permet un frittage rapide, efficace et polyvalent pour divers matériaux.

Explorer les capacités avancées des fours de frittage par plasma étincelant (SPS)

Plongez dans le monde des fours de frittage par plasma étincelant (SPS), de leur technologie innovante et de leurs applications en science des matériaux. Découvrez comment les fours SPS révolutionnent le processus de frittage grâce à leur vitesse, leur efficacité et leur précision.

Les avantages des fours à atmosphère contrôlée pour les processus de frittage et de recuit

Ils sont essentiels pour prévenir l'oxydation, réduire le risque de contamination et améliorer les propriétés des matériaux traités.

Comprendre les électrodes de référence au calomel saturé : Composition, utilisations et considérations

Découvrez le guide détaillé sur les électrodes de référence en calomel saturé, y compris leur composition, leurs avantages, leurs inconvénients et leurs applications. Idéal pour les chercheurs et les techniciens de laboratoire.

Fours de frittage dentaire L'impact sur la qualité et la durabilité de la restauration

Les fours de frittage dentaire jouent un rôle crucial dans le processus de fabrication des couronnes dentaires et autres restaurations.

Une analyse approfondie de la technologie de pressage à chaud et de ses applications

Le pressage à chaud est un procédé de métallurgie des poudres à haute pression et à faible taux de déformation utilisé pour former de la poudre ou un compact de poudre à haute température afin d'induire des processus de frittage et de fluage. Cela implique l’application simultanée de chaleur et de pression pour fabriquer des matériaux durs et cassants.

Le guide ultime du four de frittage sous vide et sous pression : avantages, applications et principes de fonctionnement

Découvrez les avantages, les applications et le principe de fonctionnement du four de frittage sous vide et sous pression. Apprenez comment le frittage sous vide produit des pièces propres et brillantes avec une incroyable souplesse de conception et une rapidité d'exécution, et quelles sont ses applications dans l'enseignement, la recherche scientifique et la production. Découvrez le réglage précis et la surveillance des paramètres du processus, ainsi que les avantages du frittage sous vide et sous pression. Découvrez comment le four de frittage sous vide est parfait pour les applications de frittage à haute température et pour le frittage de matériaux extrêmement réactifs.

Comprendre la méthode PECVD

Le PECVD est un procédé de dépôt chimique en phase vapeur assisté par plasma qui est largement utilisé dans la production de couches minces pour diverses applications.

Une étude comparative des techniques d'évaporation et de pulvérisation dans le dépôt de couches minces

Les deux techniques les plus couramment utilisées pour le dépôt de couches minces sont l'évaporation et la pulvérisation cathodique.

Les dernières avancées dans les fours de frittage de zircone pour les applications dentaires

Les fours de frittage de zircone sont conçus pour donner aux professionnels dentaires la possibilité de créer des restaurations dentaires avec le plus haut niveau de précision et d'exactitude.