Introduction au four de frittage sous vide et sous pression

Le four de frittage sous vide et sous pression est une technologie révolutionnaire qui a transformé l'industrie manufacturière, offrant de nombreux avantages et applications. Cet article se penche sur le principe de base et les composants du four et explique comment le frittage sous vide favorise la réorganisation des matériaux au niveau microscopique, ce qui permet d'obtenir des structures denses et des performances supérieures tout en prévenant les effets de l'oxydation et de la pollution. Au fur et à mesure que nous explorons les avantages, le principe de fonctionnement et les applications du frittage sous vide et sous pression, il devient évident que cette technologie change la donne pour diverses industries, en offrant des pièces propres et brillantes, une incroyable souplesse de conception et une productivité maximale. Partons à la découverte de l'incroyable potentiel du four de frittage sous vide et sous pression.

Avantages du four de frittage sous vide et sous pression

Découvrez les pièces propres et brillantes, l'incroyable souplesse de conception, la rapidité d'exécution, la qualité supérieure, la réduction des défauts, la facilité d'entretien et la productivité maximale qu'offre le frittage sous vide. Apprenez comment il s'agit d'un moyen efficace d'assembler des pièces délicates et complexes avec un minimum de déchets.

Qu'est-ce qu'un four de frittage sous vide ?

Le frittage est défini comme la création d'une masse de matériau solide à l'aide de la chaleur et de la pression, sans liquéfier le matériau. Le frittage sous vide est un traitement thermique utilisé pour assembler des pièces avec le moins de déchets possible, afin de produire des composants cohérents sans coutures, remplissages ou joints. Les composants traités à l'aide d'un four de frittage sous vide sont souvent complexes, délicats et difficiles à fabriquer.

Les avantages du frittage sous vide sont les suivants

-

Les limites de température et de pression peuvent être choisies pendant la phase d'ingénierie et contrôlées manuellement ou automatiquement pendant le traitement.

-

Les fours à vide peuvent être construits pour effectuer à la fois le déliantage et le frittage, ce qui permet d'économiser du temps et de l'argent en éliminant le besoin de transfert de pièces, de machines secondaires ou de ressources gaspillées dans un processus répétitif.

-

Parfaits pour les applications de frittage à haute température, les fours à vide offrent des commandes hautement personnalisables pour les changements de température manuels ou automatiques en fonction des besoins du projet, ce qui garantit une température uniforme et une qualité constante des pièces.

Avantages des fours de frittage sous vide

Le frittage sous vide réduit la contamination par des substances nocives (telles que l'eau, l'oxygène, l'azote et d'autres impuretés) dans l'atmosphère, évitant ainsi des réactions indésirables telles que la décarburation, la cémentation, la réduction, l'oxydation et la nitruration. L'environnement sous vide surpasse les autres méthodes de frittage, la pureté des gaz résiduels étant équivalente à 99,99987 % d'argon lorsque la pression du vide atteint 1,3*10^-1 Pascal.

Four de frittage sous vide

Les pièces petites ou complexes sont difficiles à produire par moulage ou usinage. Les composants nécessitant un frittage sont souvent délicats, complexes et sujets à des erreurs. Le frittage sous vide permet d'assembler efficacement les pièces avec un minimum de déchets, en produisant des pièces homogènes et brillantes, sans coutures, joints ou charges. Les technologies telles que le métal en poudre, le moulage par injection de métal et l'impression 3D bénéficient grandement de la qualité supérieure et de la flexibilité du frittage sous vide.

Avantages d'un four de frittage sous vide

- Pièces propres et brillantes

- Flexibilité de conception incroyable

- Délai d'exécution rapide

- Qualité supérieure

- Moins de défauts

- Facilité d'entretien

- Productivité maximale

Principe de fonctionnement du frittage sous vide et sous pression

Le processus de frittage sous vide et sous pression joue un rôle crucial dans la liaison des matériaux par migration des atomes. Cette technologie innovante utilise le frittage par induction pour chauffer les matériaux, réduisant ainsi efficacement la présence de substances nocives telles que la vapeur d'eau, l'oxygène, l'azote et d'autres impuretés dans l'atmosphère. La réduction de ces impuretés permet d'éviter une série de réactions telles que la décarbonisation, la nitruration, la cémentation, la réduction et l'oxydation, ce qui permet de resserrer les liens entre les matériaux et d'améliorer la résistance à l'usure et la solidité. La réduction des gaz dans les pores et l'élimination du film d'oxyde sur les surfaces des matériaux contribuent à l'amélioration de la qualité et des performances des produits frittés. En outre, le frittage par induction sous vide est réputé pour sa capacité à réduire le coût des produits, ce qui en fait un procédé économiquement avantageux.

Dans un environnement sous vide, la teneur relativement faible en gaz réduit l'impact de la convection et de la conduction de la chaleur, la chaleur étant principalement transmise du module de chauffage à la surface du matériau par rayonnement. Le choix d'un module de chauffage approprié en fonction de la température de frittage spécifique et des caractéristiques physiques et chimiques du matériau est crucial. Comparé au chauffage par résistance sous vide, le frittage par induction utilisant un chauffage par alimentation électrique à moyenne fréquence permet d'atténuer les problèmes d'isolation à haute température associés aux fours sous vide qui utilisent le mode de chauffage interne par résistance.

Les limites de température et de pression jouent un rôle essentiel dans la phase d'ingénierie et peuvent être contrôlées manuellement ou automatiquement au cours de la phase de traitement. Les fours à vide sont conçus pour effectuer à la fois le déliantage et le frittage, ce qui permet d'économiser du temps et des ressources en combinant ces processus dans un seul four. Cette intégration élimine le besoin de transfert de pièces, de machines secondaires ou le gaspillage de ressources dans des processus répétitifs.

L'utilisation de fours sous vide est particulièrement avantageuse pour les applications de frittage à haute température. Ces fours offrent des commandes hautement personnalisables qui permettent des ajustements manuels ou automatiques de la température en fonction des exigences spécifiques du projet. La répartition uniforme de la température dans le four sous vide garantit une qualité constante des pièces, ce qui contribue à la fiabilité et aux performances globales des produits frittés.

Le processus de déliantage dans le four sous vide joue un rôle essentiel dans l'élimination des liants susceptibles de contaminer le four et le produit final. Si les liants sont essentiels pour le compactage des pièces individuelles, ils deviennent inutiles et nuisibles au cours du processus de frittage. En éliminant ces liants, le processus de frittage est optimisé, ce qui permet de produire des pièces propres et de haute qualité.

Le frittage sous vide nécessite un environnement à vide poussé pour garantir la production de pièces propres et de haute qualité. La température doit être soigneusement contrôlée pour faciliter la combinaison harmonieuse des métaux sans atteindre un point de liquéfaction. La vitesse de refroidissement après le frittage dépend des propriétés et des exigences spécifiques du matériau.

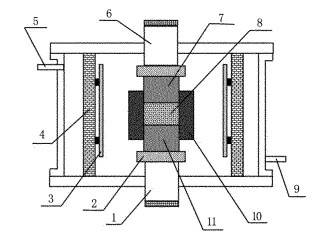

Le four de frittage sous vide, un dispositif de frittage à haute température, haute pression et basse pression, est principalement utilisé pour la préparation de céramiques, de métaux et de matériaux composites de haute performance. Ce four se compose généralement d'un corps de four, d'un dispositif de chauffage, d'un système de vide et d'un système de contrôle. Son principe fondamental consiste à fritter des poudres ou des morceaux à haute température, sous vide ou dans un environnement de gaz inerte, ce qui favorise la réorganisation du matériau au niveau microscopique et la recristallisation. Ce processus aboutit à la formation d'une structure dense présentant d'excellentes caractéristiques de performance tout en atténuant les effets indésirables tels que l'oxydation et la pollution sur le matériau.

En comprenant le principe de fonctionnement du frittage par pression sous vide et les subtilités des fours sous vide, les fabricants et les chercheurs peuvent tirer parti de ces technologies de pointe pour optimiser le processus de frittage, améliorer la qualité des produits et réaliser des économies dans la préparation et la production des matériaux.

Applications et fonctions des fours de presses à chaud sous vide

Les fours de pressage à chaud sous vide jouent un rôle crucial dans diverses applications scientifiques et industrielles, en offrant un contrôle précis de la température, de la pression et de l'atmosphère. Ces fours sont indispensables pour les expériences de frittage par pression à chaud sous vide ou dans des atmosphères protégées, ce qui facilite le développement et la production de matériaux avancés. Examinons en détail les applications et les fonctions des fours de pressage à chaud sous vide :

Applications

1. Métallurgie des poudres et céramiques fonctionnelles : Les fours de pressage à chaud sous vide sont largement utilisés pour le formage à chaud à haute température de nouveaux matériaux tels que la métallurgie des poudres et les céramiques fonctionnelles. Ces fours permettent le frittage sous vide de céramiques transparentes, de céramiques industrielles et de métaux, y compris de matériaux d'alliage composés de métaux réfractaires.

2. Frittage de matériaux céramiques : Les matériaux tels que le carbure de silicium et le nitrure de silicium subissent un frittage à haute température dans des fours de presse à chaud sous vide. Ce processus améliore leurs propriétés mécaniques et permet la production de composants céramiques avancés avec un contrôle dimensionnel précis.

3. Traitement thermique des poudres et des compacts : Les fours de pressage à chaud sous vide facilitent le traitement thermique des poudres et des compacts en dessous de leur point de fusion. Ce processus métallurgique améliore la résistance des matériaux grâce à la liaison des particules, ce qui les rend plus adaptés à diverses applications.

4. Recherche et développement : Ces fours sont des outils indispensables aux activités de recherche et de développement, car ils offrent un environnement contrôlé pour étudier le comportement des matériaux à des températures et des pressions élevées. Ils permettent aux scientifiques et aux ingénieurs d'explorer de nouveaux matériaux et de nouvelles techniques de fabrication avec une précision inégalée.

Fonctions

1. Température de travail la plus élevée : Les fours de pressage à chaud sous vide peuvent se vanter d'avoir une température de travail maximale remarquable pouvant atteindre 2200 degrés Celsius. Cette capacité de température élevée permet de traiter une large gamme de matériaux, y compris ceux qui nécessitent des conditions de chaleur extrêmes pour le frittage et la densification.

2. Système de contrôle de précision : Équipés d'un système de contrôle de haute précision, ces fours permettent une régulation précise de la température, de la pression et du taux de suppression pendant les processus de frittage par pressage à chaud. Ce niveau de contrôle garantit la reproductibilité et la cohérence des propriétés des matériaux, essentielles pour la recherche et la production industrielle.

3. Pression de travail réglable : Les fours sont dotés d'huiles de suppression ascendantes et descendantes, ce qui permet d'ajuster la pression de travail en fonction d'exigences techniques spécifiques. Cette flexibilité permet d'adapter les conditions de traitement aux besoins des différents matériaux et applications, garantissant ainsi des performances et une qualité optimales.

4. Stabilité de la température : Grâce aux réglages de température, les fours de presse à chaud sous vide peuvent maintenir une température constante pendant de longues périodes, ce qui garantit un chauffage uniforme et un contrôle précis du processus de frittage. Cette stabilité de la température est essentielle pour obtenir les propriétés souhaitées des matériaux et éviter les défauts dans les produits finaux.

En conclusion, les fours de presse à chaud sous vide sont des outils polyvalents et indispensables pour un large éventail d'applications dans les domaines de la science des matériaux, de la fabrication et de la recherche. Grâce à leurs capacités avancées et à leurs systèmes de contrôle précis, ces fours permettent le développement et la production de matériaux innovants aux propriétés adaptées, ce qui favorise les progrès dans diverses industries.

Avantages du frittage sous vide et sous pression

Le frittage sous vide offre de nombreux avantages pour la fabrication de pièces et de composants. L'un des principaux avantages est la production de pièces brillantes après le frittage, qui résulte de l'absence d'oxydation et de contamination atmosphérique dans l'environnement sous vide. Cet environnement contrôlé permet de surveiller et d'ajuster avec précision les paramètres du processus, ce qui garantit l'obtention constante des résultats souhaités.

Dans certains cas, les matériaux, en particulier ceux qui sont très réactifs comme le titane, doivent être frittés dans des conditions de pression spécifiques. Par exemple, le frittage de matériaux extrêmement réactifs nécessite souvent des niveaux de pression compris entre 10-2 millibars et 10-4 millibars pour éviter des réactions indésirables et obtenir des résultats de frittage optimaux.

En outre, des matériaux tels que les aciers inoxydables peuvent nécessiter des atmosphères enrichies en gaz inertes pendant le processus de frittage. L'utilisation de gaz inertes, tels que les mélanges à base d'argon, permet d'éviter des problèmes tels que la précipitation de nitrure de chrome pendant le refroidissement, en particulier lorsqu'il n'est pas possible d'atteindre des vitesses de refroidissement élevées. Les mélanges à base d'azote, quant à eux, conviennent à divers autres types de matériaux.

L'un des principaux avantages du frittage sous vide et sous pression est la possibilité d'adapter l'atmosphère de frittage aux exigences spécifiques du matériau, ce qui permet d'optimiser le processus de frittage pour obtenir les propriétés souhaitées. En sélectionnant l'atmosphère de frittage appropriée, les fabricants peuvent atteindre un équilibre entre les résultats favorables et les coûts opérationnels.

En outre, l'environnement contrôlé fourni par lesfours de frittage sous vide contribue à améliorer les propriétés des matériaux et l'aspect des pièces. En réduisant la présence de contaminants nocifs tels que l'eau, l'oxygène et l'azote, le frittage sous vide minimise le risque de réactions néfastes telles que la décarburation, la carburation, l'oxydation et la nitruration. La pureté de l'environnement sous vide, avec des gaz résiduels atteignant des niveaux exceptionnels comme l'argon à 99,99987 %, distingue le frittage sous vide des autres méthodes de frittage.

En conclusion, les avantages du frittage sous vide et sous pression sont multiples. La capacité à produire des pièces brillantes et propres avec des propriétés améliorées, des processus simplifiés et des résultats reproductibles souligne la valeur de l'utilisation des techniques de frittage sous vide dans diverses applications de fabrication. En tirant parti des avantages du frittage sous vide, les fabricants peuvent obtenir des résultats supérieurs, réduire le temps de traitement et améliorer la productivité globale dans la production de composants de haute qualité.

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Articles associés

- Four de presse à chaud sous vide : un guide complet

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages

- Guide complet pour l’application du four de presse à chaud sous vide

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance