Table des matières

- Introduction aux fours de presses à chaud sous vide

- Composants d'un four de pressage à chaud sous vide

- Avantages des fours de pressage à chaud sous vide

- Applications des fours de presses à chaud sous vide

- Types d'éléments chauffants et méthodes de pressurisation

- Traitement des matériaux dans les fours de pressage à chaud sous vide

- Fours de pressage à chaud sous vide dans diverses industries

- Conclusion

Introduction aux fours de pressage à chaud sous vide

Les fours de pressage à chaud sous vide (FPCV)révolutionnent le traitement des matériaux en combinant les principes du vide, de la chaleur et de la pression. Ces fours sont conçus pour assurer un contrôle précis de la température et créer un environnement exempt de contamination, ce qui permet de créer des matériaux de haute performance. Les VHPF offrent des avantages significatifs par rapport aux fours conventionnels, notamment un chauffage uniforme, une contamination réduite, des propriétés métallurgiques améliorées, un refroidissement rapide et des processus contrôlés par ordinateur pour une meilleure reproductibilité. Leurs applications couvrent diverses industries, telles que l'aérospatiale, l'automobile, la médecine et l'électronique, où leur capacité à créer des matériaux avancés aux propriétés exceptionnelles est cruciale.

Composants d'un four de presse à chaud sous vide

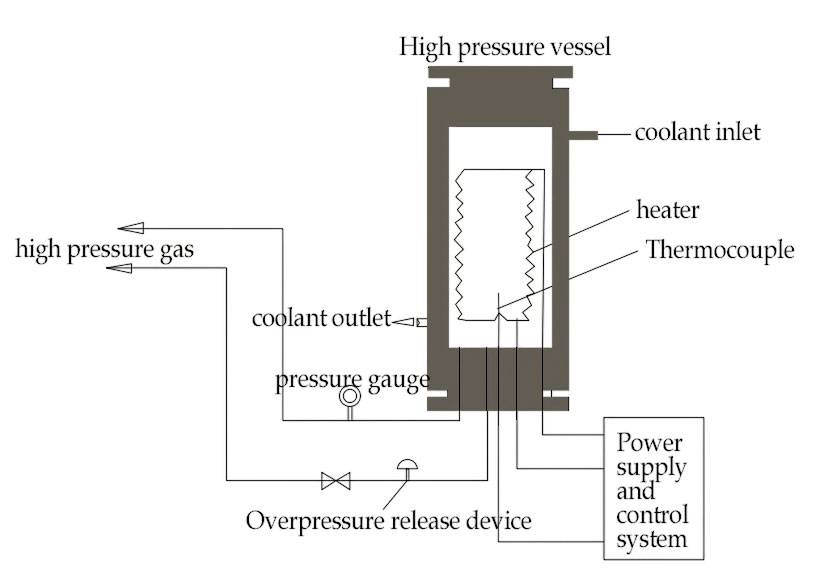

Le four de presse à chaud sous vide est un équipement polyvalent largement utilisé dans diverses applications industrielles. Il se compose de plusieurs éléments essentiels qui fonctionnent ensemble pour atteindre les conditions de chauffage et de pressurisation souhaitées. Les principaux composants d'un four de pressage à chaud sous vide sont les suivants :

-

Le corps du four et la porte : Le corps du four constitue la structure principale du four et fournit une chambre hermétique pour le processus de chauffage. Il est généralement fabriqué dans des matériaux durables tels que l'acier inoxydable ou des alliages résistants à la chaleur. La porte du four permet d'accéder à la chambre et est conçue pour maintenir l'intégrité du vide pendant le fonctionnement.

-

Système de chauffage et de préservation de la chaleur : Ce système est chargé de générer et de maintenir la température souhaitée dans la chambre du four. Il se compose d'éléments chauffants, de matériaux isolants et de capteurs de température. Les éléments chauffants peuvent être des résistances électriques, des bobines d'induction ou des brûleurs à gaz, en fonction de l'application spécifique. Les matériaux d'isolation minimisent les pertes de chaleur et assurent l'uniformité de la température dans la chambre.

-

Système de vide et système de charge d'air : Le système de vide crée et maintient un environnement sous vide dans la chambre du four. Il comprend généralement une pompe à vide, des jauges à vide et des vannes. La pompe à vide extrait l'air de la chambre, atteignant des pressions aussi basses que 10^-6 Torr, ce qui permet d'éliminer les gaz et les impuretés susceptibles d'affecter le processus de chauffage. Le système de chargement de l'air permet d'introduire de manière contrôlée de l'air ou d'autres gaz dans la chambre si nécessaire.

-

Système de refroidissement de l'eau et système de pression : Le système de refroidissement à eau fait circuler de l'eau dans le corps et la porte du four pour dissiper la chaleur et éviter la surchauffe. Il préserve l'intégrité des composants du four et garantit un fonctionnement sûr. Le système de pression applique une pression à la chambre, généralement à l'aide de moyens hydrauliques ou pneumatiques. Cette pression permet de répartir uniformément la force pendant le processus de pressage et d'obtenir le compactage ou le collage souhaité.

-

Système de contrôle : Le système de contrôle surveille et régule les différents paramètres de fonctionnement du four, notamment la température, la pression, le niveau de vide et les cycles de chauffage/refroidissement. Il utilise souvent des automates programmables (PLC) ou des systèmes de contrôle distribués (DCS) pour automatiser le processus et assurer un contrôle précis.

Outre ces composants essentiels, les fours de presse à chaud sous vide peuvent également intégrer des caractéristiques ou des accessoires supplémentaires en fonction des exigences spécifiques de l'application. Il peut s'agir des éléments suivants

- Système de contrôle de l'atmosphère : Il permet d'introduire et de contrôler des gaz spécifiques dans la chambre du four afin de créer une atmosphère contrôlée pour les processus spécialisés.

- Système de trempe au gaz : Il permet de refroidir rapidement la pièce en introduisant des gaz inertes dans la chambre après le processus de chauffage.

- Système d'acquisition et d'analyse des données : Enregistre et analyse les données du processus à des fins de surveillance, d'optimisation et de contrôle de la qualité.

Il est essentiel de comprendre les composants et leurs fonctions pour pouvoir utiliser et entretenir efficacement les fours de presses à chaud sous vide. La sélection et la configuration appropriées de ces composants garantissent des performances, une sécurité et une fiabilité optimales dans diverses applications industrielles.

Avantages des fours de pressage à chaud sous vide

Les fours de pressage à chaud sous vide offrent un ensemble unique d'avantages par rapport aux fours traditionnels, ce qui les rend idéaux pour une large gamme d'applications industrielles. Ces avantages sont les suivants

Températures uniformes et contrôlées avec précision : Les fours à vide créent un environnement contrôlé qui permet un contrôle précis de la température dans la zone de chauffage. Pour ce faire, la zone de chauffage est entourée d'isolants ou de barrières thermiques, ce qui garantit une distribution uniforme de la chaleur dans l'ensemble de la chambre.

Réduction de la contamination des produits : Les fours à vide fonctionnent dans un environnement sous vide, ce qui élimine efficacement la présence d'oxygène et d'autres gaz susceptibles de contaminer les produits chauffés. Il en résulte une réduction de l'oxydation et d'autres formes de contamination, ce qui permet d'obtenir des produits finis d'une plus grande pureté.

Amélioration des propriétés métallurgiques : Le traitement thermique sous vide empêche l'oxydation et minimise le risque de distorsion, ce qui améliore les propriétés mécaniques des matériaux traités. Il améliore la dureté, la solidité et la résistance à l'usure des métaux tout en préservant leur stabilité dimensionnelle.

Capacités de refroidissement rapide : Les fours à vide permettent un refroidissement rapide (trempe) du produit, ce qui peut réduire considérablement la durée du cycle de traitement. Ce processus de refroidissement rapide permet de préserver les propriétés métallurgiques souhaitées et d'éviter les transformations de phase indésirables.

Des processus contrôlés par ordinateur pour une meilleure répétabilité : Les fours à vide sont souvent équipés de systèmes informatisés qui assurent un contrôle précis de la température, la surveillance du processus et la répétabilité. Cette automatisation élimine les erreurs humaines et garantit des résultats cohérents et de haute qualité sur plusieurs séries de production.

Applications des fours de presses à chaud sous vide

Les fours de presses à chaud sous vide sont des équipements polyvalents qui ont une large gamme d'applications dans divers secteurs d'activité :

-

L'industrie aérospatiale : Le traitement thermique sous vide est utilisé dans l'industrie aérospatiale pour améliorer les performances et la durabilité des composants critiques. Des procédés tels que le recuit de mise en solution, le vieillissement et le détensionnement sont utilisés pour obtenir les propriétés mécaniques souhaitées dans des matériaux tels que les alliages de titane, les superalliages à base de nickel et les aciers inoxydables.

-

Industrie automobile : Les fours à vide sont largement utilisés dans l'industrie automobile pour le traitement thermique de composants tels que les engrenages, les roulements, les ressorts et les pièces de moteur. Grâce à des procédés tels que la cémentation, la nitruration et la trempe, les fours à vide confèrent à ces composants une dureté, une résistance à l'usure et une résistance à la fatigue supérieures.

-

Métallurgie des poudres : Les fours de pressage à chaud sous vide sont idéaux pour le formage à chaud à haute température de nouveaux matériaux tels que la métallurgie des poudres et les céramiques fonctionnelles. Ils permettent le frittage de céramiques transparentes, de céramiques industrielles et d'autres métaux, ainsi que de matériaux d'alliage composés de métaux réfractaires.

-

Frittage à haute température : Les fours de presse sous vide conviennent au frittage à haute température de matériaux céramiques tels que le carbure de silicium (SiC) et le nitrure de silicium (Si3N4). Ces matériaux sont utilisés dans une variété d'applications à haute température, telles que les outils de coupe, les abrasifs et les composants résistants à la chaleur.

-

Traitement thermique des poudres et des compacts : Les fours de pressage à chaud sous vide peuvent être utilisés pour traiter thermiquement les poudres et les compacts à des températures inférieures au point de fusion des principaux composants. Ce processus améliore leur résistance grâce à la combinaison métallurgique entre les particules.

-

Consolidation et densification des matériaux : Les fours de pressage à chaud sous vide sont utilisés pour consolider et densifier les matériaux, améliorant ainsi leur intégrité structurelle et leurs propriétés mécaniques. Ce procédé est particulièrement utile pour les matériaux difficiles à densifier par des méthodes conventionnelles.

-

Brasage et soudure : Les fours de pressage à chaud sous vide sont utilisés pour les applications de brasage et de soudure, où des températures élevées et des environnements sous vide sont nécessaires pour créer des joints solides et fiables.

-

Croissance monocristalline : Les fours de presse à vide sont utilisés pour la croissance de monocristaux destinés à diverses applications, notamment les semi-conducteurs, les lasers et les composants optiques.

-

Recherche et développement : Les fours de presses à vide sont utilisés dans les laboratoires de recherche et de développement à des fins expérimentales diverses, notamment dans les domaines de la science des matériaux, de la métallurgie et de l'ingénierie des céramiques.

Types d'éléments chauffants et méthodes de pressurisation

Un élément chauffant est un dispositif qui convertit l'énergie électrique en énergie thermique. Dans les fours industriels, les éléments chauffants sont utilisés pour chauffer la chambre du four et les matériaux qui s'y trouvent. Il existe de nombreux types d'éléments chauffants, chacun ayant ses propres avantages et inconvénients.

Les éléments chauffants en graphite sont fabriqués en graphite, une forme de carbone très conductrice et résistante à la chaleur. Les éléments chauffants en graphite peuvent atteindre des températures allant jusqu'à 3 000 °C et sont souvent utilisés dans des applications à haute température, telles que le travail des métaux et le soufflage du verre.

Les éléments chauffants en molybdène sont fabriqués en molybdène, un métal qui est également très conducteur et résistant à la chaleur. Les appareils de chauffage au molybdène peuvent atteindre des températures allant jusqu'à 2 500 °C et sont souvent utilisés dans des applications nécessitant des températures élevées, telles que la production de semi-conducteurs et de cellules solaires.

Le chauffage par induction est une méthode de chauffage qui utilise un champ magnétique alternatif pour induire un courant électrique dans le matériau à chauffer. Le chauffage par induction est une méthode de chauffage très efficace et peut être utilisé pour chauffer des matériaux de toutes formes et tailles.

Pressurisation hydraulique unidirectionnelle et bidirectionnelle sont deux méthodes d'application de la pression à un matériau dans le cadre d'un processus de pressage isostatique à chaud (HIP). Dans la pressurisation unidirectionnelle, la pression est appliquée d'un seul côté du matériau. Dans le cas de la pressurisation bidirectionnelle, la pression est appliquée des deux côtés du matériau. La pressurisation bidirectionnelle est plus efficace que la pressurisation unidirectionnelle, mais elle nécessite plus d'équipement et est plus coûteuse.

Le choix de l'élément chauffant et de la méthode de pressurisation dépend de l'application spécifique. Par exemple, un élément chauffant en graphite serait un bon choix pour une application à haute température, tandis qu'un élément chauffant à induction serait un bon choix pour une application de chauffage rapide.

Traitement des matériaux dans les fours de pressage à chaud sous vide

Les fours de presse à chaud sous vide offrent un environnement contrôlé pour le traitement des matériaux, permettant une liaison précise, la croissance du grain et la densification dans des conditions de température, de pression et de vide élevées. Ce processus améliore les propriétés des matériaux, ce qui se traduit par une réduction des vides, des joints de grains et du retrait du volume global, tout en augmentant la densité.

L'objectif principal du pressage à chaud sous vide est de créer des corps frittés polycristallins compacts avec des microstructures sur mesure. Cette technique est particulièrement avantageuse pour les produits en micro-poudres, car elle empêche efficacement la croissance des grains et garantit la stabilité du produit final. Par exemple, dans la production de carbure cémenté proche du nanomètre, le pressage à chaud sous vide s'est avéré efficace pour limiter la croissance des grains, conduisant à la formation de produits nanocristallins.

Les fours de pressage à chaud sous vide sont classés en fonction de leurs méthodes de pressurisation :

- Pressage à chaud uniaxial : La pression est appliquée dans une seule direction, généralement perpendiculaire à la surface du matériau.

- Pressage à chaud isostatique : La pression est appliquée de manière égale dans toutes les directions, ce qui entraîne une densification uniforme.

- Pressage isostatique à chaud (HIP) : La pression est appliquée de manière isostatique dans des conditions de température élevée, ce qui favorise la densification et élimine les vides internes.

Les avantages du pressage à chaud sous vide s'étendent à diverses applications :

- frittage par pressage à chaud de poudres métalliques et céramiques

- Fabrication de composites céramique/métal et de composés intermétalliques

- Développement de procédés de soudage par diffusion

- frittage par pressage à chaud pour densification de composés oxygène/azote/bore/carbone et de leurs mélanges.

Les fours de pressage à chaud sous vide sont composés d'éléments chauffants, de systèmes de pressurisation et d'une chambre à vide. Les éléments chauffants, tels que les réchauffeurs en graphite ou en molybdène, fournissent la température nécessaire au processus. La pressurisation peut être assurée par des systèmes hydrauliques, permettant une pressurisation unidirectionnelle ou bidirectionnelle.

Le processus de densification dans les fours de pressage à chaud sous vide implique un écoulement plastique et visqueux, une diffusion et un fluage. Ces mécanismes permettent une densification rapide et une formation contrôlée de la microstructure. Sous les effets combinés de la température élevée, de la pression et du vide ou de l'atmosphère, les particules de matière première se lient, les grains grossissent et les vides et les joints de grains diminuent. Ce processus conduit à la formation de corps frittés denses et polycristallins aux propriétés mécaniques, électroniques et thermiques améliorées.

Fours de presse à chaud sous vide dans diverses industries

Les fours de presses à chaud sous vide jouent un rôle crucial dans diverses industries, en permettant la fabrication et le traitement thermique précis de matériaux avancés. Voici quelques industries clés qui utilisent les fours de presses à chaud sous vide :

L'aérospatiale et l'automobile :

Dans l'industrie aérospatiale, les fours de pressage à chaud sous vide sont utilisés pour améliorer les performances et la durabilité des composants critiques. Les processus de traitement thermique tels que le recuit de mise en solution, le vieillissement et le détensionnement sont effectués pour obtenir des propriétés mécaniques optimales dans des matériaux tels que les alliages de titane, les superalliages à base de nickel et les aciers inoxydables.

De même, dans l'industrie automobile, les fours à vide sont utilisés pour le traitement thermique de composants tels que les engrenages, les roulements, les ressorts et les pièces de moteur. Des procédés tels que la cémentation, la nitruration et la trempe confèrent à ces pièces une dureté, une résistance à l'usure et une résistance à la fatigue supérieures.

Applications médicales et dentaires :

Les fours de pressage à chaud sous vide sont utilisés dans les domaines médical et dentaire pour fabriquer et traiter divers matériaux. Ils sont utilisés pour créer des implants dentaires, des instruments chirurgicaux et d'autres dispositifs médicaux fabriqués à partir de matériaux tels que le titane, les alliages cobalt-chrome et les biocéramiques. Le pressage à chaud sous vide permet de produire des composants biocompatibles de haute densité avec des géométries précises.

Fabrication de produits électroniques et de semi-conducteurs :

Dans les secteurs de l'électronique et des semi-conducteurs, les fours de pressage à chaud sous vide sont utilisés pour la fabrication de composants et de dispositifs électroniques. Ils sont utilisés dans des processus tels que le frittage de substrats céramiques, le collage de plaquettes de semi-conducteurs et l'encapsulation de composants microélectroniques. Les environnements sous vide sont essentiels pour prévenir la contamination et garantir la fiabilité de ces composants.

Laboratoires de recherche et de développement :

Les fours de presses à chaud sous vide sont des outils indispensables dans les laboratoires de recherche et de développement. Ils permettent aux scientifiques et aux ingénieurs d'étudier les propriétés et le comportement des matériaux avancés dans des conditions de température et de pression contrôlées. Divers matériaux, notamment des céramiques, des composites et des alliages nouveaux, sont traités par pressage à chaud sous vide afin d'explorer leurs applications potentielles.

Applications spécifiques :

Au-delà des industries susmentionnées, les fours de pressage à chaud sous vide sont utilisés dans une myriade d'autres applications, notamment :

- la fabrication de matériaux à haute température pour l'aérospatiale et l'énergie

- Production d'outils de coupe et de composants résistants à l'usure à partir de matériaux tels que le nitrure de silicium et le carbure de bore

- le frittage de céramiques transparentes pour des applications optiques et électroniques

- Traitement thermique de poudres et de compacts pour améliorer leur résistance et leurs propriétés

- Consolidation de nanomatériaux et de composites pour des applications avancées.

Les fours de presse à chaud sous vide offrent des capacités exceptionnelles pour la fabrication et le traitement précis des matériaux. Leur capacité à contrôler la température, la pression et l'atmosphère permet de produire des composants de haute qualité avec des propriétés sur mesure pour un large éventail d'industries.

Conclusion

Les fours de presses à chaud sous vide sont une technologie révolutionnaire qui a transformé le traitement des matériaux. Ces fours offrent un contrôle exceptionnel de la température et de la pression, ce qui permet de produire des matériaux de pointe aux propriétés améliorées. Leur capacité à minimiser la contamination et à assurer un refroidissement rapide les rend idéaux pour les industries exigeant précision et qualité. Les fours de presse à chaud sous vide ont révolutionné le traitement des matériaux, ouvrant de nouvelles possibilités d'innovation et d'avancées technologiques.

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

Articles associés

- De la poussière à la densité : la science microstructurale du pressage à chaud

- La physique de la permanence : comment les presses à chaud forgent le monde moderne

- La physique des formes impossibles : comment l'emboutissage à chaud a redéfini l'acier à haute résistance

- La physique de la perfection : pourquoi le vide est l'outil le plus puissant du scientifique des matériaux

- Au-delà de la chaleur : pourquoi la pression est le facteur décisif dans les matériaux avancés