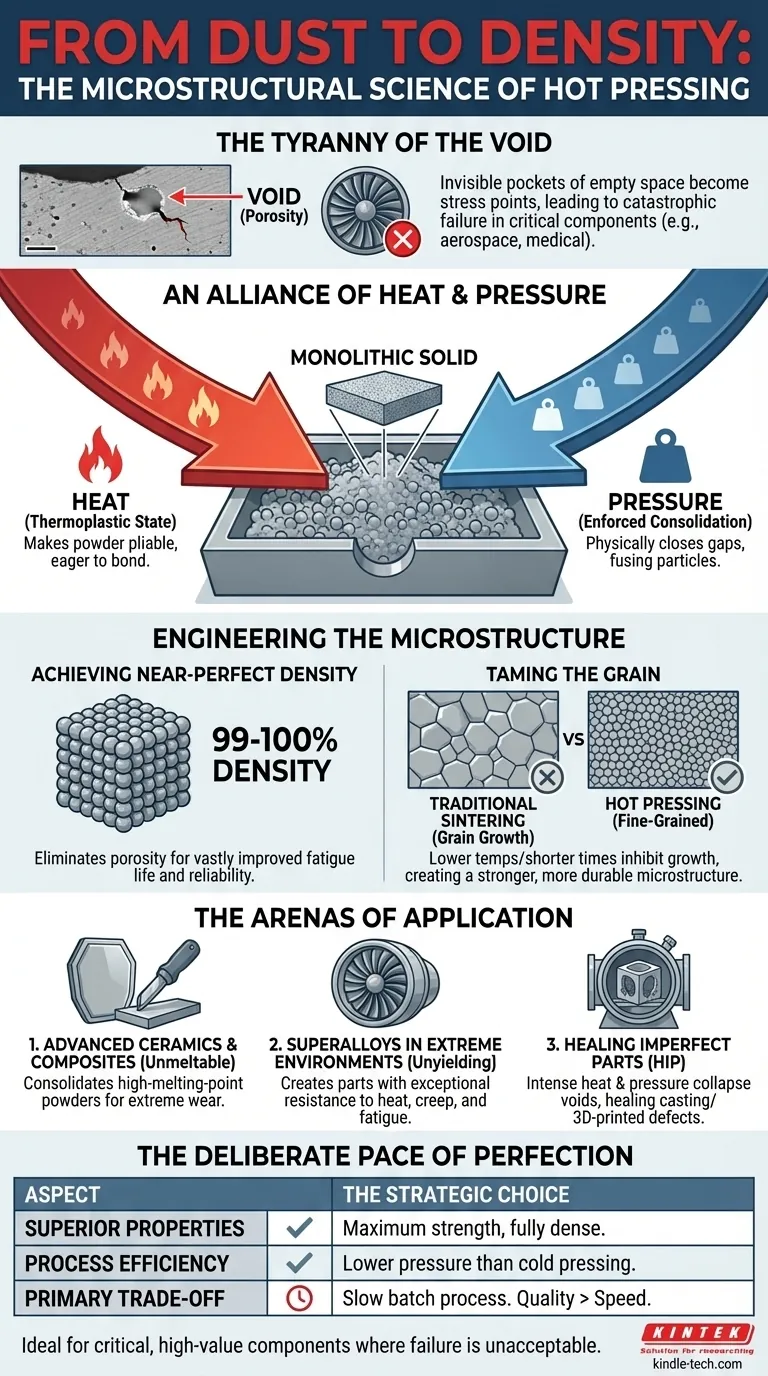

La tyrannie du vide

Imaginez une aube de turbine à l'intérieur d'un réacteur d'avion. Elle tourne à des milliers de tours par minute, supportant des températures qui feraient fondre l'acier et des forces qui pourraient déchirer une voiture. Son plus grand ennemi n'est pas la contrainte visible, mais celle invisible : une poche microscopique d'espace vide, un vide pas plus grand qu'un grain de sel, piégé dans le métal lors de sa création.

Cette minuscule bulle de néant devient un point de concentration de contraintes. Dans des conditions extrêmes, une fissure commence ici. La fissure s'agrandit. Le résultat est une défaillance catastrophique.

Ce n'est pas seulement un problème pour l'aérospatiale. Dans les blindages, les outils de coupe et les implants médicaux, le défi d'ingénierie le plus profond est souvent la lutte contre les vides internes. La porosité est l'ennemi de la performance, un défaut imprévisible qui mine l'intégrité d'une conception par ailleurs parfaite.

Une alliance de chaleur et de pression

Comment éliminer quelque chose qui est, par définition, de l'espace vide ? On ne peut pas l'usiner. Il faut fondamentalement ré-ingénierer la structure interne du matériau. Tel est le but du pressage à chaud.

Contrairement à la fabrication conventionnelle où une pièce est d'abord pressée à froid puis chauffée (frittée), le pressage à chaud applique l'énergie thermique et mécanique *simultanément*.

La logique est simple mais profonde. La chaleur met les poudres constitutives du matériau dans un état thermoplastique, les rendant malléables et désireuses de se lier. La pression devient alors incroyablement efficace, fermant physiquement les espaces entre les particules et les forçant à fusionner en un solide monolithique unique.

Ce n'est pas simplement la formation d'une forme ; c'est un processus de consolidation forcée au niveau granulaire.

Ingénierie de la microstructure

La véritable élégance du pressage à chaud réside dans le contrôle qu'il offre sur l'architecture interne finale du matériau. Ce contrôle se manifeste de deux manières critiques.

Atteindre une densité quasi parfaite

Le résultat principal est l'élimination systématique de la porosité. En comprimant le matériau lorsqu'il est chaud et mou, le processus peut atteindre 99 à 100 % de la densité maximale théorique du matériau.

Cette différence de "1 %" fait toute la différence. Une pièce qui est dense à 99,9 % n'a pas seulement 10 % de résistance en plus qu'une pièce dense à 90 % ; sa durée de vie en fatigue et sa résistance à la défaillance peuvent être supérieures de plusieurs ordres de grandeur. Elle transforme le matériau d'un composant fiable en un composant quasi parfait.

Dompter le grain

La résistance du matériau est également dictée par sa structure granulaire. Généralement, des grains plus petits et plus uniformes conduisent à une résistance et une dureté plus élevées.

Le frittage traditionnel à haute température peut provoquer la croissance des grains, affaiblissant la pièce finie. Parce que le pressage à chaud est si efficace, il peut être effectué à des températures plus basses et pendant des durées plus courtes. Cela inhibe la croissance indésirable des grains, résultant en une microstructure à grains fins intrinsèquement plus solide et plus durable.

Les domaines d'application

Cette quête de la perfection microstructurale signifie que le pressage à chaud est la méthode choisie lorsque la performance est non négociable.

1. L'infigible : céramiques avancées et composites

Des matériaux comme le nitrure de silicium ou le carbure de bore ont des points de fusion incroyablement élevés et ne peuvent pas être coulés comme les métaux. Le pressage à chaud est une méthode principale pour consolider leurs poudres en formes entièrement denses pour des applications extrêmes, telles que les blindages en céramique, les outils de coupe à grande vitesse et les composants d'usure industriels.

2. L'inflexible : superalliages dans des environnements extrêmes

Les secteurs de l'aérospatiale et de l'énergie dépendent des superalliages pour les pièces qui doivent survivre à des conditions infernales. Le pressage à chaud et sa variante, le pressage isostatique à chaud (HIP), consolident les poudres de superalliages en aubes de turbine et composants de moteurs avec une résistance exceptionnelle à la chaleur, au fluage et à la fatigue.

3. La seconde chance : réparation de pièces imparfaites

Peut-être l'une des utilisations les plus puissantes de cette technologie est de réparer des composants fabriqués par d'autres méthodes. Une pièce moulée en métal ou imprimée en 3D peut être soumise à un cycle HIP. La chaleur et la pression intenses font s'effondrer tous les vides internes, réparant la pièce de l'intérieur et augmentant considérablement sa fiabilité et sa durée de vie.

Le rythme délibéré de la perfection

Choisir un processus de fabrication est une décision psychologique autant qu'une décision d'ingénierie. C'est un choix sur ce que vous valorisez le plus. Le pressage à chaud représente un engagement envers la certitude plutôt que la vitesse.

| Aspect | Le Choix Stratégique |

|---|---|

| Propriétés supérieures | L'objectif principal. Crée des pièces entièrement denses, à grains fins, pour une résistance maximale. |

| Efficacité du processus | Des exigences de pression plus faibles que le pressage à froid peuvent signifier des équipements plus petits. |

| Principal compromis | Un processus par lots lent. Vous échangez un rendement élevé contre une qualité ultime. |

Ce n'est pas l'outil adapté pour fabriquer des millions de pièces simples. C'est l'outil adapté pour fabriquer parfaitement quelques pièces critiques. Cela le rend idéal pour le développement à l'échelle du laboratoire et la production de composants de haute valeur et haute performance où une défaillance serait inacceptablement coûteuse.

Le choix de la certitude

En fin de compte, la décision d'utiliser le pressage à chaud est une décision d'éliminer la variable cachée. C'est une reconnaissance que les plus grands risques résident souvent dans les imperfections microscopiques que nous ne pouvons pas voir. En combinant chaleur et pression, nous pouvons transformer une collection lâche de poudre en un composant solide et sans vide, conçu pour une fiabilité absolue.

Chez KINTEK, nous fournissons l'équipement de laboratoire spécialisé et les systèmes de pressage à chaud qui permettent aux chercheurs et aux ingénieurs d'atteindre ce niveau de perfection matérielle. Si votre objectif est de développer des matériaux qui repoussent les limites de la performance et de la fiabilité, vous avez besoin d'outils conçus à cet effet.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Articles associés

- Au-delà de la chaleur : comment la pression forge des matériaux quasi parfaits

- La physique de la perfection : pourquoi le vide est l'outil le plus puissant du scientifique des matériaux

- Four à vide au molybdène : frittage à haute température et applications avancées

- Le paradoxe de la pression : pourquoi plus n'est pas toujours mieux dans le frittage par pressage à chaud

- Vaincre le vide : Le pouvoir silencieux du pressage à chaud sous vide