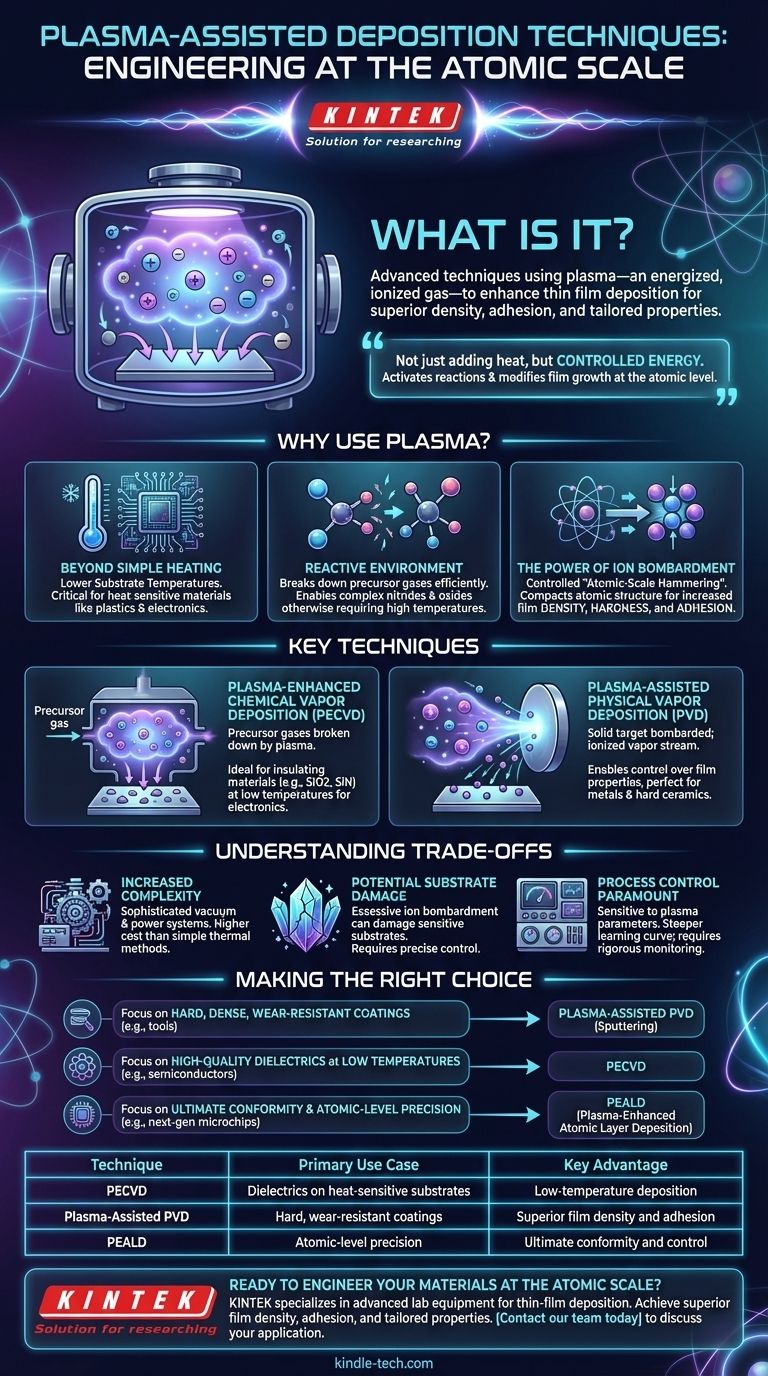

Essentiellement, le dépôt assisté par plasma est une famille de techniques avancées utilisées pour créer des couches minces et des revêtements haute performance. Ces méthodes utilisent le plasma — un gaz ionisé et énergisé — pour améliorer fondamentalement le processus de dépôt, permettant la création de matériaux dotés d'une densité, d'une adhérence et de propriétés sur mesure supérieures, souvent impossibles à obtenir avec les seules méthodes thermiques ou chimiques conventionnelles.

L'objectif central de l'utilisation du plasma dans le dépôt n'est pas seulement d'ajouter de la chaleur, mais d'ajouter de l'énergie contrôlée. Cette énergie active les réactions chimiques et modifie physiquement le film au fur et à mesure de sa croissance, offrant un contrôle précis sur la structure et la performance du matériau final.

Pourquoi utiliser le plasma dans le dépôt ?

Les méthodes de dépôt traditionnelles reposent souvent sur des températures élevées pour fournir l'énergie nécessaire aux réactions chimiques ou à l'évaporation des matériaux. Le plasma offre une manière plus sophistiquée d'énergiser le système, débloquant des avantages significatifs.

Au-delà du simple chauffage

Plutôt que de simplement chauffer les choses, le plasma crée un environnement unique rempli d'un « bouillon » à haute énergie d'ions, d'électrons et de particules neutres réactives. Cela permet aux processus de se dérouler à des températures de substrat beaucoup plus basses, ce qui est essentiel lors du revêtement de matériaux sensibles à la chaleur comme les plastiques ou l'électronique complexe.

Créer un environnement réactif

Le plasma décompose efficacement les gaz précurseurs en leurs composants les plus réactifs. Cela permet la formation de matériaux complexes, tels que des nitrures ou des oxydes, qui nécessiteraient autrement des températures extrêmement élevées ou des précurseurs chimiques moins stables.

Le pouvoir du bombardement ionique

Les ions chargés positivement présents dans le plasma peuvent être accélérés vers la surface du substrat. Ce « martelage à l'échelle atomique » contrôlé ou bombardement ionique a un effet profond sur le film en croissance. Il compacte la structure atomique, augmentant considérablement la densité, la dureté et l'adhérence du film à la surface sous-jacente.

Techniques clés assistées par plasma

Le plasma n'est pas un outil unique, mais une source d'énergie polyvalente appliquée à différents cadres de dépôt. Les deux catégories les plus importantes sont basées sur le fait que le matériau source commence sous forme de gaz ou de solide.

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

En PECVD, des gaz précurseurs sont introduits dans une chambre où un plasma les décompose. Ces fragments réactifs se déposent ensuite sur le substrat pour former le film souhaité. Cette technique est idéale pour déposer des matériaux isolants comme le dioxyde de silicium ou le nitrure de silicium à basse température pour l'industrie électronique.

Dépôt physique en phase vapeur assisté par plasma (PVD)

En PVD, le matériau source commence par une cible solide. Le plasma est utilisé pour bombarder cette cible, arrachant des atomes par un processus appelé pulvérisation cathodique (sputtering). Le plasma peut également être utilisé pour ioniser ce flux de vapeur lorsqu'il se déplace vers le substrat, permettant un plus grand contrôle sur les propriétés du film à son arrivée. C'est là que les avantages tels que l'amélioration des propriétés du film et le contrôle sur une plus large gamme de matériaux, en particulier les métaux et les céramiques dures, brillent vraiment.

Comprendre les compromis

Bien que puissantes, les techniques assistées par plasma introduisent des complexités qui doivent être gérées pour réaliser leur plein potentiel.

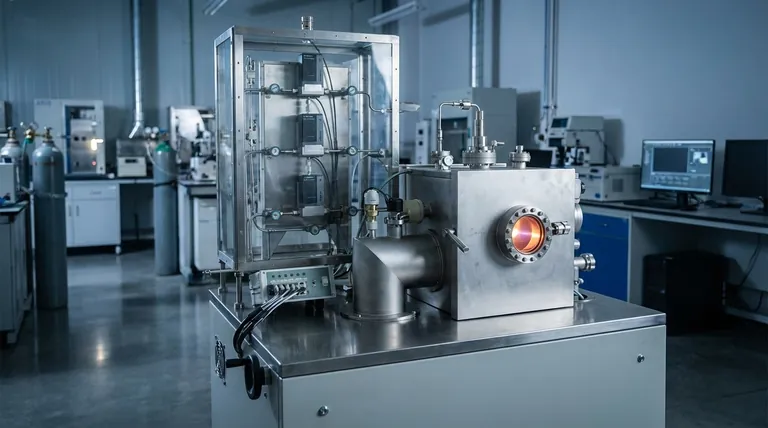

Complexité accrue du système

Générer et maintenir un plasma stable nécessite un équipement sophistiqué, y compris des chambres à vide, des alimentations électriques et des systèmes de manipulation des gaz. Cela augmente intrinsèquement le coût et la complexité par rapport aux méthodes plus simples comme l'évaporation thermique.

Risque de dommages au substrat

Le même bombardement ionique qui améliore la densité du film peut, s'il n'est pas contrôlé avec précision, endommager la structure cristalline des substrats sensibles. Trouver l'équilibre entre les effets bénéfiques et les dommages potentiels est un défi clé du développement de processus.

Le contrôle du processus est primordial

Les propriétés finales du film sont extrêmement sensibles aux paramètres du plasma tels que la puissance, la pression et la composition des gaz. L'obtention de résultats reproductibles et de haute qualité exige un contrôle accru du processus de dépôt, mais cela signifie également qu'il existe une courbe d'apprentissage plus raide et un besoin de surveillance rigoureuse du processus.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des propriétés de film requises et de la nature du substrat.

- Si votre objectif principal est des revêtements durs, denses et résistants à l'usure (par exemple, pour les outils de coupe) : Les techniques PVD assistées par plasma comme la pulvérisation cathodique sont la norme de l'industrie.

- Si votre objectif principal est de déposer des diélectriques de haute qualité à basse température (par exemple, sur des semi-conducteurs ou des plastiques) : Le PECVD est le choix supérieur.

- Si votre objectif principal est une conformité ultime et une précision au niveau atomique (par exemple, pour les puces microélectroniques de nouvelle génération) : Vous devriez explorer le dépôt par couches atomiques assisté par plasma (PEALD).

En tirant parti du plasma, vous passez fondamentalement du simple revêtement à l'ingénierie active des propriétés d'un matériau à l'échelle atomique.

Tableau récapitulatif :

| Technique | Cas d'utilisation principal | Avantage clé |

|---|---|---|

| PECVD | Diélectriques sur substrats sensibles à la chaleur | Dépôt à basse température |

| PVD assisté par plasma | Revêtements durs et résistants à l'usure | Densité et adhérence supérieures du film |

| PEALD | Précision au niveau atomique | Conformité et contrôle ultimes |

Prêt à concevoir vos matériaux à l'échelle atomique ?

Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements industriels durables ou des films optiques avancés, le bon système de dépôt assisté par plasma est essentiel à votre succès. KINTEK est spécialisé dans l'équipement de laboratoire avancé pour le dépôt de couches minces, offrant le contrôle précis et la fiabilité que votre recherche et votre production exigent.

Laissez nos experts vous aider à sélectionner la solution parfaite pour obtenir une densité de film, une adhérence et des propriétés sur mesure supérieures.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut stimuler votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une cage cathodique en acier inoxydable 316 ? Améliorer la précision de la nitruration par plasma

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelle est la valeur fondamentale du PECVD par rapport au CVD ? Découvrez l'avantage des basses températures pour le dépôt de couches minces.

- Comment une platine d'échantillon rotative améliore-t-elle les revêtements PECVD ? Obtenir une uniformité pour les membranes poreuses

- Comment applique-t-on le revêtement de type diamant ? Un guide des méthodes PVD vs PACVD

- Qu'est-ce que le dépôt par couches atomiques assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Que sont les procédés de dépôt par plasma ? Obtenez des couches minces haute performance à des températures plus basses

- Le DLC peut-il être appliqué sur l'aluminium ? Obtenez une dureté de surface supérieure pour les composants légers