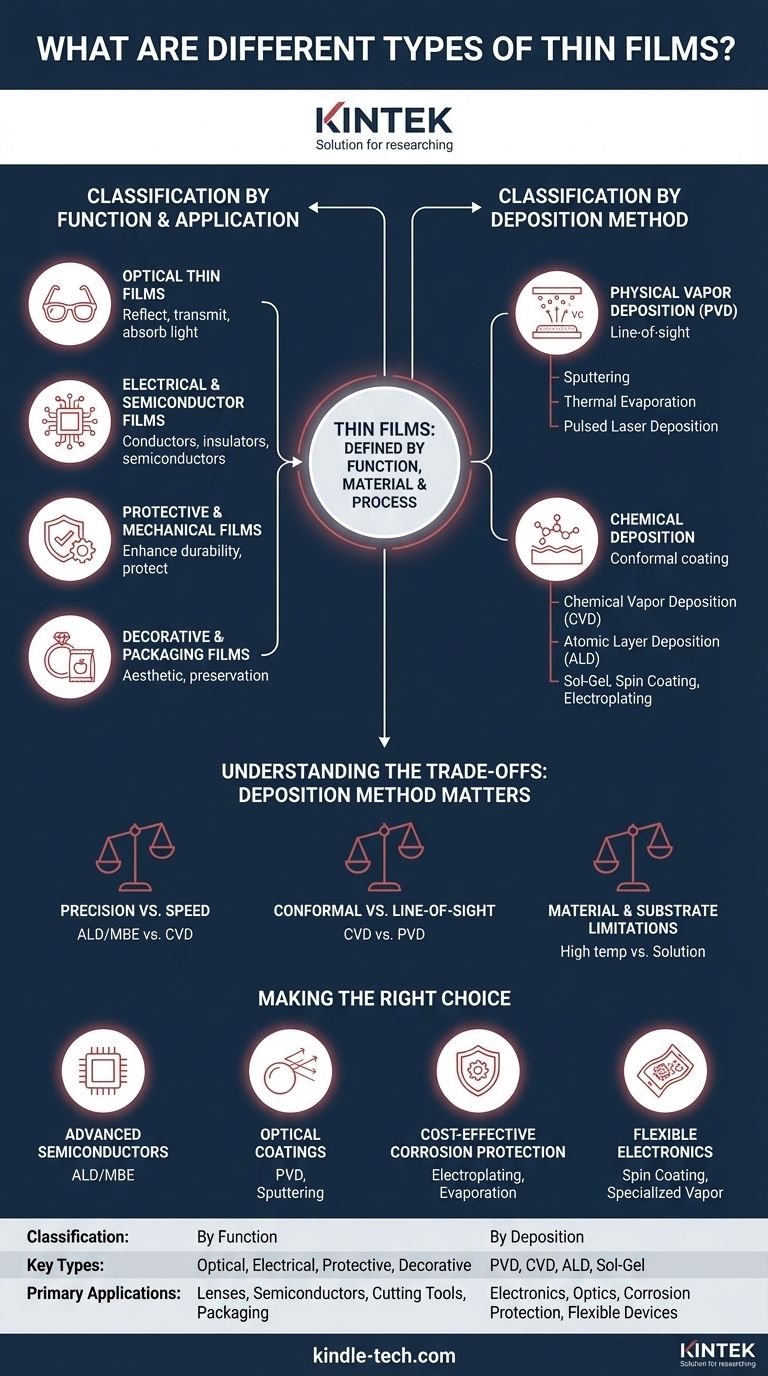

Une couche mince est principalement catégorisée soit par sa fonction, soit par sa méthode de fabrication. Fonctionnellement, les couches sont largement regroupées en couches optiques qui manipulent la lumière et en couches électriques qui gèrent le courant. Plus fondamentalement, elles sont classées par leur processus de dépôt, qui se divise en deux grandes familles : le dépôt chimique et le dépôt physique, chacune contenant de nombreuses techniques spécifiques.

La manière la plus efficace de comprendre les couches minces n'est pas de mémoriser une liste de types, mais de reconnaître qu'une couche est définie par l'intersection de son application (ce qu'elle fait), de son matériau (de quoi elle est faite) et de sa méthode de dépôt (comment elle est fabriquée).

Classification par fonction et application

La manière la plus intuitive de classer les couches minces est par leur utilisation finale. Cette approche se concentre sur le problème que la couche est conçue pour résoudre.

Couches minces optiques

Ces couches sont conçues pour interagir avec la lumière. Leur objectif principal est de réfléchir, transmettre ou absorber des longueurs d'onde spécifiques.

Les exemples courants incluent les revêtements antireflets sur les lunettes, les revêtements de miroirs sur les optiques de télescopes et les couches filtrantes de lumière dans les cellules solaires et le verre architectural.

Couches électriques et semi-conductrices

Ces couches constituent les éléments de base de l'électronique moderne. Elles peuvent être conçues comme des conducteurs, des isolants ou des semi-conducteurs.

Elles sont indispensables dans les circuits intégrés, les LED, les écrans tactiles et les transistors à couche mince qui alimentent tout, des moniteurs à l'électronique flexible.

Couches protectrices et mécaniques

Cette catégorie vise à améliorer la durabilité d'un substrat. L'objectif est de protéger contre les dommages environnementaux ou physiques.

Celles-ci comprennent des revêtements durs et résistants à l'usure sur les outils de coupe, des couches anticorrosion sur les pièces métalliques et des films résistants aux rayures sur les produits de consommation.

Couches décoratives et d'emballage

Bien que souvent fonctionnelles, ces couches ont un but esthétique ou de consommation principal.

Les applications vont des fines couches d'or sur les bijoux aux films métalliques dans les emballages alimentaires qui préservent la fraîcheur et fournissent une barrière réfléchissante.

Classification par méthode de dépôt

Une classification plus technique et fondamentale est basée sur la manière dont le film est créé. Le choix de la méthode dicte la pureté, l'uniformité, le contrôle de l'épaisseur et le coût du film. Toutes les méthodes se répartissent sous deux parapluies principaux.

Dépôt physique en phase vapeur (PVD)

Le PVD implique la transformation mécanique ou thermique d'un matériau source solide en vapeur, qui se condense ensuite sur la surface du substrat sous vide. C'est un processus en "ligne de mire".

Les principales méthodes PVD incluent la pulvérisation cathodique, l'évaporation thermique et le dépôt laser pulsé (PLD). Celles-ci sont largement utilisées pour les métaux, les alliages et certains revêtements céramiques.

Dépôt chimique

Ces méthodes utilisent des réactions chimiques pour former le film. Elles sont généralement meilleures pour revêtir de manière conforme des surfaces complexes et non planes.

La méthode la plus importante est le dépôt chimique en phase vapeur (CVD), où les gaz précurseurs réagissent sur un substrat chauffé. D'autres méthodes importantes incluent le dépôt de couches atomiques (ALD) pour des couches ultra-précises, atome par atome, et les méthodes en phase liquide comme le Sol-Gel, le Spin Coating et l'électrodéposition.

Comprendre les compromis : la méthode de dépôt est importante

Le choix d'une méthode de dépôt est une décision d'ingénierie critique, dictée par une série de compromis entre les performances, le coût et la compatibilité des matériaux.

Précision vs. Vitesse

Des méthodes comme le dépôt de couches atomiques (ALD) et l'épitaxie par faisceaux moléculaires (MBE) offrent un contrôle inégalé au niveau atomique sur l'épaisseur et la composition. Cette précision est essentielle pour les semi-conducteurs avancés, mais elle a le coût d'être extrêmement lente et coûteuse.

Conforme vs. Ligne de visée

Les méthodes de CVD excellent dans la création de revêtements uniformes sur des structures 3D complexes, car les gaz précurseurs peuvent atteindre toutes les surfaces. Les méthodes de PVD sont en ligne de visée, ce qui les rend idéales pour les surfaces planes mais difficiles pour le revêtement de formes complexes sans manipulation complexe du substrat.

Limitations des matériaux et des substrats

Certains matériaux ne peuvent être déposés que par des méthodes spécifiques. De plus, certaines techniques de dépôt nécessitent des températures très élevées, ce qui peut endommager des substrats sensibles comme les polymères ou certains composants électroniques. Les méthodes chimiques humides comme le spin coating ne conviennent qu'aux matériaux qui peuvent être mis en solution liquide.

Faire le bon choix pour votre objectif

Le "meilleur" type de couche mince dépend entièrement de l'objectif technique ou scientifique spécifique.

- Si votre objectif principal est la performance avancée des semi-conducteurs : Vous travaillerez avec des couches créées par des méthodes très précises comme l'ALD ou le MBE pour obtenir un contrôle au niveau atomique sur l'épaisseur et la pureté des couches.

- Si votre objectif principal est les revêtements optiques sur les lentilles ou le verre : Votre préoccupation sera les matériaux avec des indices de réfraction spécifiques, souvent appliqués via des méthodes PVD comme la pulvérisation cathodique pour une uniformité et une qualité élevées.

- Si votre objectif principal est une protection anticorrosion rentable sur une grande pièce : Vous pourriez vous tourner vers des méthodes chimiques évolutives comme l'électrodéposition ou des méthodes physiques comme l'évaporation thermique.

- Si votre objectif principal est l'électronique flexible ou les LED organiques (OLED) : Vous explorerez des couches à base de polymères appliquées avec des méthodes comme le spin coating ou des techniques de dépôt en phase vapeur spécialisées.

En fin de compte, comprendre une couche mince signifie la voir non pas comme un "type" unique, mais comme une solution conçue à l'intersection de la fonction, du matériau et du processus.

Tableau récapitulatif :

| Classification | Types clés | Applications principales |

|---|---|---|

| Par fonction | Optique, Électrique, Protectrice, Décorative | Lentilles, Semi-conducteurs, Outils de coupe, Emballage |

| Par dépôt | PVD (Pulvérisation, Évaporation), CVD, ALD, Sol-Gel | Électronique, Optique, Protection contre la corrosion, Dispositifs flexibles |

Besoin de conseils d'experts pour choisir la bonne solution de couche mince pour votre projet ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le dépôt de couches minces, répondant à un large éventail de besoins en laboratoire. Que vous développiez des semi-conducteurs avancés, des revêtements optiques ou des couches protectrices, notre expertise peut vous aider à optimiser votre processus en termes de performances, de coût et de compatibilité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt de couche mince par CVD ? Le guide ultime des revêtements haute performance

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Quelle est la méthode de dépôt chimique en phase vapeur pour les diamants ? Faire pousser un diamant à partir d'un gaz

- Qu'est-ce qu'un revêtement en couche mince ? Ingénierie de nouvelles propriétés de surface pour votre substrat

- Quel est le mécanisme de croissance des nanotubes de carbone ? Maîtriser le CVD pour une synthèse contrôlée

- Qu'est-ce que le pulvérisation cathodique et quels en sont les types ? Un guide des méthodes de dépôt de couches minces

- Quelles sont les applications des films métalliques minces ? Alimenter la technologie moderne, des puces aux cellules solaires

- Qu'est-ce que le dépôt chimique en phase vapeur pour les couches minces ? Un guide pour l'ingénierie de surface haute performance