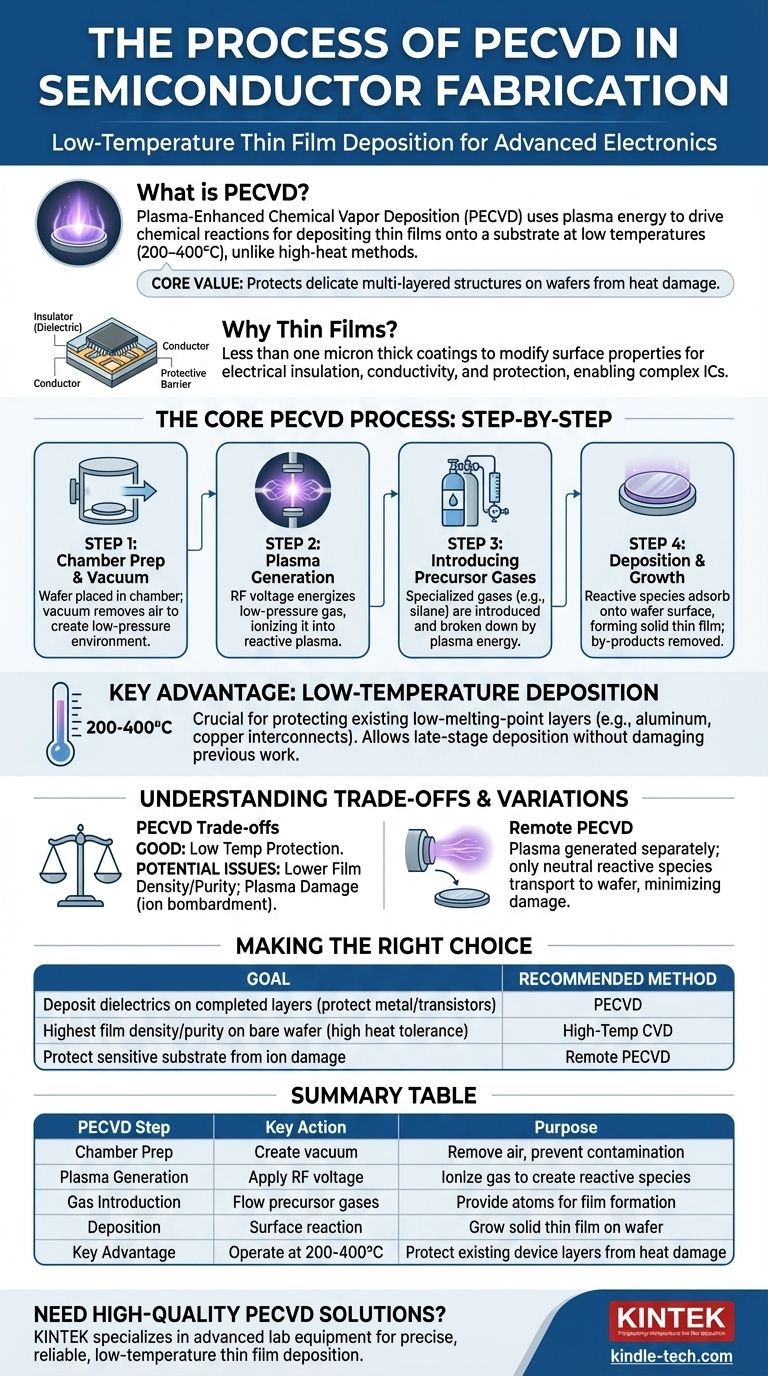

Dans la fabrication des semi-conducteurs, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus utilisé pour déposer des couches minces de matériau sur un substrat, tel qu'une plaquette de silicium. Contrairement aux méthodes conventionnelles qui nécessitent une chaleur élevée, le PECVD utilise l'énergie d'un plasma pour piloter les réactions chimiques, permettant un dépôt de film de haute qualité à des températures nettement plus basses.

La valeur fondamentale du PECVD réside dans sa capacité à déposer des films isolants ou conducteurs essentiels à basse température. Cela protège les structures multicouches délicates déjà construites sur une plaquette de semi-conducteur, qui seraient endommagées ou détruites par des processus à haute température.

Pourquoi les couches minces sont-elles critiques dans les semi-conducteurs

Modification des propriétés de surface

Les couches minces sont des revêtements, souvent d'une épaisseur inférieure à un micron, appliqués sur un substrat pour modifier fondamentalement ses propriétés de surface. Il s'agit d'une technique fondamentale dans la fabrication électronique moderne.

Rôles essentiels dans une puce

Dans un dispositif semi-conducteur, ces films remplissent des fonctions critiques. Ils peuvent agir comme isolants électriques (diélectriques), conducteurs ou barrières protectrices contre la corrosion et l'usure, permettant la création de circuits intégrés complexes.

Le processus PECVD de base : une analyse étape par étape

Étape 1 : Préparation de la chambre et vide

Le substrat (plaquette) est placé à l'intérieur d'une chambre de réaction. Un système de vide élimine l'air, créant un environnement à basse pression nécessaire pour maintenir un plasma et prévenir la contamination.

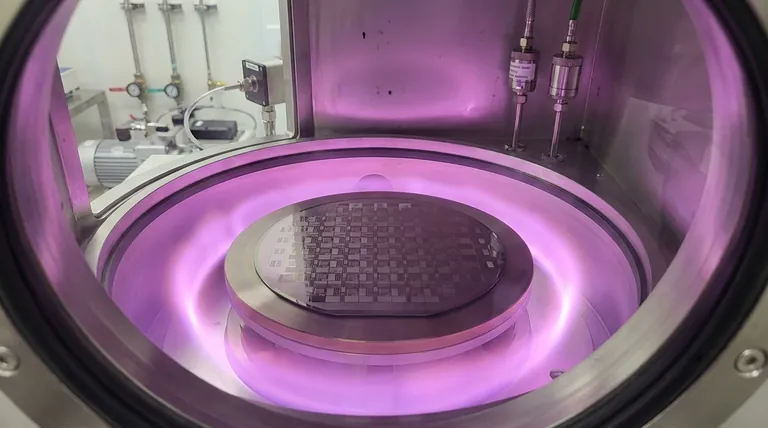

Étape 2 : Génération du plasma

Une source d'énergie externe, généralement une tension radiofréquence (RF), est appliquée à une électrode à l'intérieur de la chambre. Cela énergise le gaz à basse pression, provoquant son ionisation et la formation d'un plasma, souvent visible sous la forme d'une décharge luminescente caractéristique.

Étape 3 : Introduction des gaz précurseurs

Des gaz précurseurs spécialisés, contenant les atomes nécessaires au film désiré (par exemple, le silane pour les films de silicium), sont introduits dans la chambre. L'énergie élevée du plasma décompose ces molécules de gaz en espèces chimiques très réactives (ions et radicaux).

Étape 4 : Dépôt et croissance du film

Ces espèces réactives diffusent à travers la chambre et s'adsorbent sur la surface plus froide de la plaquette. Elles réagissent ensuite à la surface, formant un film mince solide et stable. Les sous-produits indésirables de la réaction sont continuellement éliminés par la pompe à vide.

L'avantage clé : le dépôt à basse température

Protection des structures existantes

La caractéristique déterminante du PECVD est sa basse température de fonctionnement, souvent comprise entre 200 et 400 °C. Un microprocesseur moderne comporte de nombreuses couches, y compris des interconnexions métalliques (comme l'aluminium ou le cuivre) qui ont des points de fusion bas.

Permettre des dispositifs complexes

Les méthodes de dépôt à haute température (souvent > 600 °C) feraient fondre ou endommageraient ces couches précédemment fabriquées. Le PECVD permet le dépôt de films critiques tard dans le processus de fabrication sans détruire le travail déjà effectué, ce qui le rend indispensable pour l'électronique avancée.

Comprendre les compromis

Qualité du film par rapport à la température

Bien que bons, les films PECVD peuvent parfois avoir une densité plus faible ou contenir plus d'impuretés (comme l'hydrogène provenant des gaz précurseurs) que les films déposés par des méthodes à haute température. La plus faible énergie thermique signifie que les atomes peuvent ne pas s'organiser en une structure parfaitement ordonnée.

Potentiel de dommages dus au plasma

Les ions à haute énergie présents dans le plasma peuvent bombarder la surface de la plaquette pendant le dépôt. Cet impact physique peut parfois introduire des défauts ou des contraintes dans le substrat ou le film lui-même.

Une variation importante : le PECVD à distance

Pour atténuer les dommages causés par le plasma, une technique appelée PECVD à distance est utilisée. Dans cette méthode, le plasma est généré dans une zone séparée, et seules les espèces chimiquement réactives, mais électriquement neutres, sont transportées vers la plaquette. Cela protège le substrat sensible du bombardement ionique direct.

Faire le bon choix pour votre objectif

Lors du choix d'une méthode de dépôt, la décision est toujours dictée par les exigences spécifiques de l'étape de fabrication.

- Si votre objectif principal est de déposer des films diélectriques sur des couches de dispositifs complétées : Le PECVD est le choix par défaut pour éviter les dommages thermiques aux interconnexions métalliques existantes et aux transistors sensibles.

- Si votre objectif principal est d'obtenir la densité et la pureté de film les plus élevées possibles sur une plaquette nue : Le dépôt chimique en phase vapeur à haute température (CVD) peut être supérieur, mais uniquement si le substrat peut supporter une chaleur extrême.

- Si votre objectif principal est de protéger un substrat très sensible contre tout dommage ionique : Le PECVD à distance offre les avantages de la basse température tout en minimisant le risque de défauts induits par le plasma.

En fin de compte, le PECVD est une technologie fondamentale qui permet la complexité et la densité des dispositifs semi-conducteurs modernes en résolvant le défi critique du dépôt de films à basse température.

Tableau récapitulatif :

| Étape PECVD | Action clé | Objectif |

|---|---|---|

| Préparation de la chambre | Créer le vide | Éliminer l'air, prévenir la contamination |

| Génération du plasma | Appliquer la tension RF | Ioniser le gaz pour créer des espèces réactives |

| Introduction du gaz | Faire circuler les gaz précurseurs | Fournir les atomes pour la formation du film |

| Dépôt | Réaction de surface | Faire croître un film mince solide sur la plaquette |

| Avantage clé | Fonctionner à 200-400°C | Protéger les couches de dispositifs existantes contre les dommages thermiques |

Besoin de solutions PECVD de haute qualité pour votre fabrication de semi-conducteurs ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le dépôt précis de couches minces. Notre expertise garantit des processus fiables à basse température qui protègent vos structures de plaquettes délicates. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent améliorer votre rendement et vos performances de fabrication de semi-conducteurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt