Essentiellement, le dépôt par couches atomiques assisté par plasma (PEALD) est une méthode avancée pour créer des films de matériaux extrêmement minces et uniformes, une couche atomique à la fois. Il améliore le processus standard de dépôt par couches atomiques (ALD) en utilisant un gaz énergisé, ou plasma, pour piloter les réactions chimiques. Cela permet une croissance de films de haute qualité à des températures beaucoup plus basses que celles requises par les méthodes thermiques traditionnelles.

L'avantage central du PEALD est sa capacité à découpler l'énergie de réaction de l'énergie thermique. En utilisant le plasma au lieu de la chaleur élevée pour activer les réactions de surface, il permet le dépôt de films denses et de haute pureté sur des matériaux sensibles à la température qui seraient endommagés par d'autres méthodes.

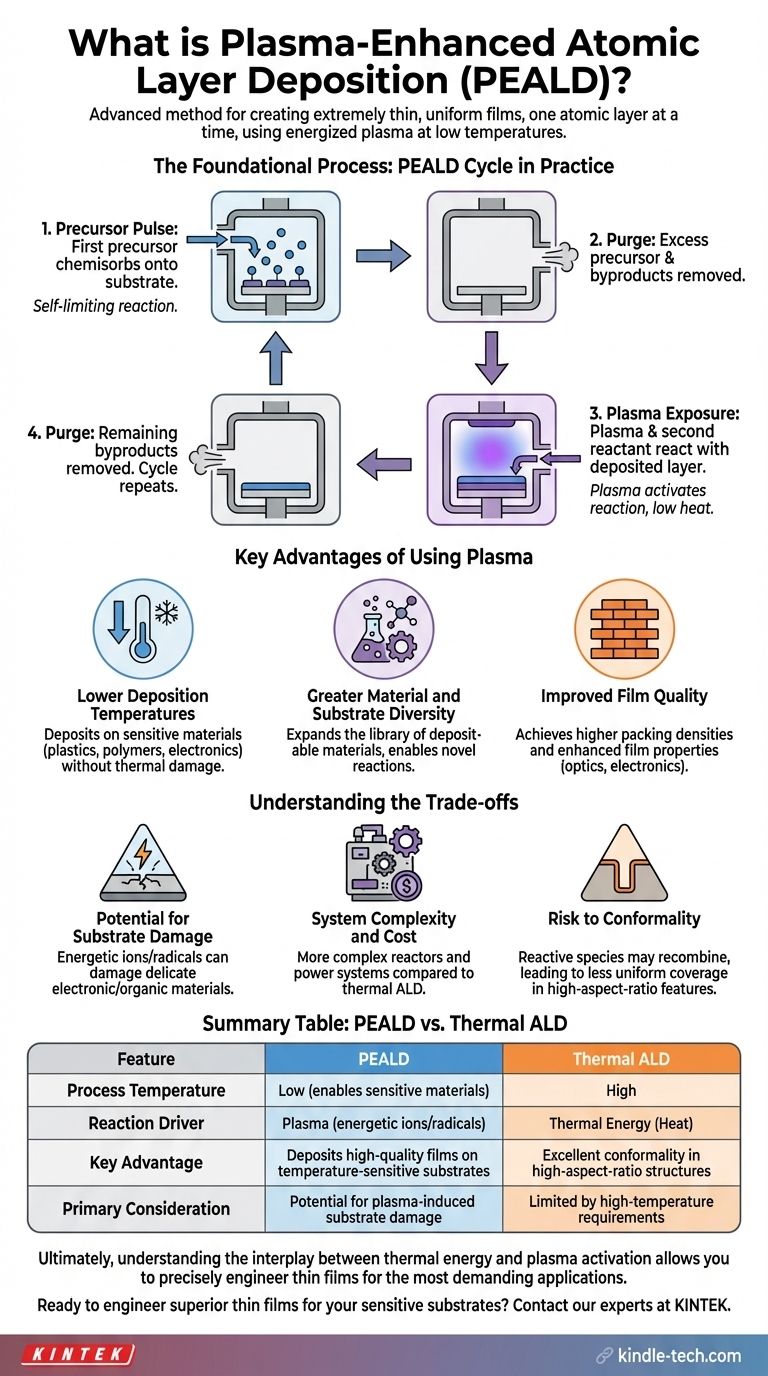

Le Processus Fondamental : ALD vs PEALD

Pour comprendre la valeur du PEALD, nous devons d'abord le distinguer du processus conventionnel sur lequel il est basé : l'ALD thermique.

Comment fonctionne l'ALD thermique traditionnel

Le dépôt par couches atomiques thermique est un processus séquentiel. Il implique d'exposer un substrat à une série de différents précurseurs chimiques en phase gazeuse, qui sont pulsés dans la chambre un par un.

Chaque impulsion entraîne une réaction auto-limitante qui dépose une seule monocouche uniforme de matériau. Cela offre un contrôle précis de l'épaisseur, une excellente uniformité et la capacité de revêtir parfaitement des structures complexes en trois dimensions.

Introduction de l'Amélioration par Plasma

L'amélioration par plasma remplace l'exigence de haute température de l'ALD thermique. Au lieu de s'appuyer sur la chaleur pour fournir l'énergie d'activation pour la réaction de surface, un plasma est utilisé.

Le plasma active le gaz source, créant un mélange réactif d'ions, d'électrons et de radicaux neutres. Ce gaz énergétique fournit l'énergie nécessaire pour compléter la réaction chimique sur la surface du substrat.

Le Cycle PEALD en Pratique

Le processus PEALD suit un cycle à quatre étapes similaire à celui de l'ALD thermique, mais avec une différence clé dans la seconde moitié de la réaction.

- Pulsation du Précurseur : Le premier précurseur chimique est pulsé dans la chambre et chimisorbé sur le substrat.

- Purge : L'excès de précurseur et les sous-produits sont purgés de la chambre.

- Exposition au Plasma : Le deuxième réactif est introduit avec de l'énergie pour créer un plasma, qui réagit avec la couche déposée.

- Purge : Les sous-produits restants sont purgés, laissant une seule couche de film complète. Ce cycle est répété pour atteindre l'épaisseur désirée.

Avantages Clés de l'Utilisation du Plasma

L'introduction du plasma n'est pas seulement une alternative ; elle offre des avantages distincts qui élargissent les capacités du dépôt au niveau atomique.

Températures de Dépôt Plus Basses

C'est le moteur principal de l'utilisation du PEALD. Puisque le plasma fournit l'énergie de réaction, le substrat peut rester à une température beaucoup plus basse. Cela permet de déposer des films de haute qualité sur des matériaux sensibles comme les plastiques, les polymères et l'électronique complexe sans causer de dommages thermiques.

Plus Grande Diversité de Matériaux et de Substrats

L'énergie élevée fournie par le plasma permet des réactions qui ne sont pas possibles ou sont inefficaces à basse température. Cela élargit la bibliothèque de matériaux qui peuvent être déposés, de manière similaire à la façon dont les techniques de pulvérisation travaillent avec une gamme plus large de matériaux que l'évaporation thermique.

Qualité de Film Améliorée

Les espèces énergétiques dans le plasma peuvent entraîner des films avec des densités d'empilement plus élevées et des propriétés différentes de celles de leurs homologues déposés thermiquement. Ceci peut être crucial pour les applications en optique, en électronique et dans les revêtements protecteurs où la densité du film est directement liée à la performance.

Comprendre les Compromis

Bien que puissant, le PEALD n'est pas universellement supérieur à l'ALD thermique. L'utilisation du plasma introduit des complexités spécifiques et des inconvénients potentiels.

Potentiel de Dommage au Substrat

Les mêmes ions et radicaux énergétiques qui pilotent la réaction peuvent également provoquer des dommages physiques ou chimiques à la surface du substrat ou au film lui-même. C'est une considération critique lors du travail avec des matériaux électroniques ou organiques délicats.

Complexité et Coût du Système

L'intégration d'une source de plasma et des systèmes de distribution d'énergie requis rend les réacteurs PEALD intrinsèquement plus complexes et plus coûteux que les systèmes ALD thermiques plus simples.

Risque pour la Conformité

L'un des avantages caractéristiques de l'ALD est sa conformité parfaite, ou sa capacité à revêtir uniformément des tranchées profondes et des formes complexes. En PEALD, les espèces de plasma réactives peuvent parfois se recombiner avant d'atteindre le fond d'une structure à rapport d'aspect élevé, entraînant une couverture moins uniforme par rapport au processus thermique.

Faire le Bon Choix pour Votre Objectif

La sélection de la technique de dépôt correcte dépend entièrement des exigences spécifiques de votre matériau, de votre substrat et de votre application finale.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur : Le PEALD est le choix évident en raison de ses capacités de traitement à basse température.

- Si votre objectif principal est d'obtenir un revêtement parfait et uniforme dans des structures très profondes et étroites : L'ALD thermique peut offrir une conformité plus fiable.

- Si votre objectif principal est de déposer de nouveaux matériaux ou d'obtenir une densité de film plus élevée : Le PEALD donne accès à une fenêtre de processus plus large et à des propriétés de film uniques.

En fin de compte, comprendre l'interaction entre l'énergie thermique et l'activation par plasma vous permet d'ingénier précisément des films minces pour les applications les plus exigeantes.

Tableau Récapitulatif :

| Caractéristique | PEALD | ALD Thermique |

|---|---|---|

| Température du Processus | Basse (permet l'utilisation avec des matériaux sensibles) | Élevée |

| Moteur de la Réaction | Plasma (ions/radicaux énergétiques) | Énergie Thermique (Chaleur) |

| Avantage Principal | Dépôt de films de haute qualité sur des substrats sensibles à la température | Excellente conformité dans les structures à rapport d'aspect élevé |

| Considération Principale | Potentiel de dommages au substrat induits par le plasma | Limité par les exigences de haute température |

Prêt à concevoir des films minces supérieurs pour vos substrats sensibles ?

KINTEK est spécialisée dans l'équipement de laboratoire avancé, y compris les technologies de dépôt, pour répondre à vos besoins précis de recherche et de production. Notre expertise peut vous aider à sélectionner la solution idéale pour obtenir des revêtements uniformes et de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec l'équipement et les consommables appropriés.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelles sont les caractéristiques et les applications du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Revêtement de film à haute vitesse et à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quel est le rôle de la RF-PECVD dans la préparation du VFG ? Maîtriser la croissance verticale et la fonctionnalité de surface

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le processus de dépôt HDP ? Obtenir des films minces sans vide pour des microstructures complexes

- Qu'est-ce que le CVD assisté par plasma ? Obtenez des films minces de haute qualité à des températures plus basses

- Pourquoi le PECVD peut-il atteindre des taux de dépôt élevés à des températures relativement basses ? Débloquez une croissance de film efficace et à basse température

- Quels sont les inconvénients potentiels du PECVD ? Gérer le bombardement par plasma et prévenir les dommages matériels