À la base, le dépôt chimique en phase vapeur à pression réduite (RPCVD) est un processus de fabrication de haute précision où des films minces de matériau solide sont développés sur un substrat à partir de précurseurs gazeux à l'intérieur d'une chambre à vide. Contrairement aux processus exécutés à pression atmosphérique normale, le RPCVD abaisse considérablement la pression de la chambre pour améliorer la pureté, l'uniformité et la qualité globale du film résultant. Ce contrôle est essentiel pour créer les matériaux haute performance utilisés dans l'électronique moderne et les revêtements avancés.

L'objectif central de la réduction de la pression dans un processus de dépôt chimique en phase vapeur est d'obtenir un contrôle. En abaissant la pression du gaz, vous augmentez le "libre parcours moyen" des molécules précurseurs, réduisant les réactions indésirables dans le gaz et garantissant que le film se forme proprement et uniformément sur la surface cible.

Les fondamentaux du dépôt chimique en phase vapeur (CVD)

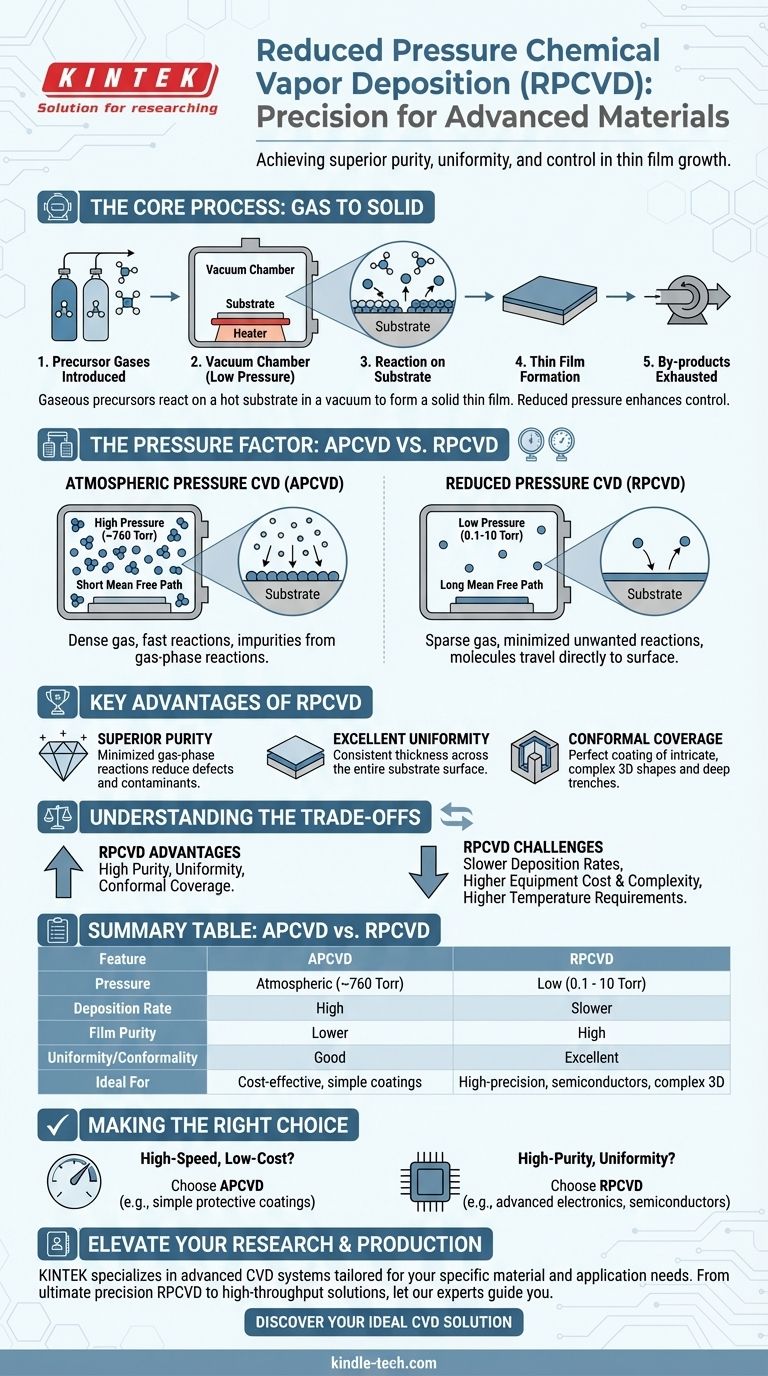

Le processus de base : du gaz au solide

Le dépôt chimique en phase vapeur est une méthode de création de matériaux solides de haute qualité, généralement sous forme de film mince. Le processus consiste à placer un objet cible, ou substrat, à l'intérieur d'une chambre de réaction.

Un ou plusieurs gaz chimiques volatils, appelés précurseurs, sont ensuite introduits dans la chambre. Ces précurseurs se décomposent ou réagissent à la surface du substrat chaud, laissant derrière eux une couche solide du matériau désiré. Tous les sous-produits gazeux restants sont évacués de la chambre.

Applications clés

Le CVD est une technologie fondamentale dans de nombreuses industries de pointe. Il est utilisé pour déposer les films semi-conducteurs délicats dans les micro-puces, appliquer des revêtements protecteurs ultra-durs sur les outils de coupe pour prévenir l'usure, et faire croître des matériaux comme les nanotubes de carbone ou les nanofils de GaN.

L'avantage par rapport aux méthodes en ligne de mire

Une force clé du CVD est sa capacité à déposer un revêtement uniforme sur des formes tridimensionnelles complexes. Contrairement aux méthodes de dépôt physique (PVD) qui nécessitent souvent une ligne de mire directe de la source au substrat, les précurseurs gazeux dans le CVD peuvent circuler autour et dans des caractéristiques complexes, assurant une couverture complète et uniforme.

Pourquoi la pression est le bouton de contrôle critique

La pression à l'intérieur de la chambre de réaction est l'un des paramètres les plus importants dans tout processus CVD. Elle dicte directement le comportement des gaz précurseurs et, par conséquent, la qualité du film final.

Pression atmosphérique (APCVD) : la référence

Lorsque le CVD est effectué à pression atmosphérique standard, la chambre est dense en molécules de gaz. Cela permet des taux de dépôt très rapides, ce qui en fait un choix économique.

Cependant, la forte concentration de molécules augmente la probabilité de réactions chimiques indésirables se produisant en phase gazeuse, loin du substrat. Ces réactions peuvent former de minuscules particules qui tombent sur le film, créant des impuretés et des défauts.

Pression réduite (RPCVD) : la solution pour la qualité

Le RPCVD, souvent utilisé de manière interchangeable avec le CVD à basse pression (LPCVD), fonctionne à des pressions des centaines ou des milliers de fois inférieures à la pression atmosphérique. Cela crée une distance moyenne beaucoup plus grande entre les molécules de gaz, une propriété connue sous le nom de libre parcours moyen.

Ce libre parcours moyen accru est la clé des avantages du RPCVD. Il garantit que les molécules précurseurs sont beaucoup plus susceptibles de se déplacer directement vers la surface du substrat avant de réagir.

Le résultat : des propriétés de film supérieures

En minimisant les réactions en phase gazeuse, le RPCVD produit des films avec une pureté significativement plus élevée et moins de défauts. De plus, le déplacement sans entrave des molécules leur permet de mieux migrer à travers la surface et dans les tranchées ou les trous profonds, ce qui conduit à une uniformité et une couverture conforme exceptionnelles sur des topographies complexes.

Comprendre les compromis du RPCVD

Choisir de réduire la pression est une décision d'ingénierie délibérée qui implique d'équilibrer des facteurs concurrents. Ce n'est pas universellement supérieur, mais plutôt optimisé pour des objectifs spécifiques.

Taux de dépôt plus lents

Le compromis le plus important est la vitesse. Avec moins de molécules précurseurs disponibles dans la chambre à un moment donné, le film croît beaucoup plus lentement que dans un système à pression atmosphérique. Cela a un impact direct sur le débit de fabrication.

Complexité et coût accrus de l'équipement

Le fonctionnement sous vide nécessite des chambres spécialisées et robustes ainsi que des systèmes de pompage à vide coûteux. L'ingénierie requise pour maintenir un environnement stable à basse pression ajoute un coût et une complexité significatifs à l'équipement par rapport à un réacteur à pression atmosphérique plus simple.

Exigences de température plus élevées

Pour atteindre un taux de réaction suffisant à la surface du substrat avec moins de molécules précurseurs disponibles, les processus RPCVD doivent souvent fonctionner à des températures plus élevées que leurs homologues atmosphériques. Cela peut limiter les types de substrats pouvant être utilisés, car certains matériaux ne peuvent pas supporter la chaleur.

Faire le bon choix pour votre objectif

La décision d'utiliser le RPCVD plutôt qu'une autre méthode dépend entièrement des exigences du produit final.

- Si votre objectif principal est une production rapide et à faible coût : le CVD à pression atmosphérique est souvent suffisant pour des applications telles que des revêtements protecteurs simples où la pureté ultime n'est pas la principale préoccupation.

- Si votre objectif principal est la pureté et l'uniformité du film : le RPCVD est la norme pour les applications exigeantes comme la fabrication de semi-conducteurs, où même des défauts microscopiques peuvent entraîner une défaillance de l'appareil.

- Si votre objectif principal est le revêtement de structures 3D complexes : le RPCVD est essentiel, car sa capacité à fournir des revêtements très conformes est inégalée par les techniques à plus haute pression ou en ligne de mire.

En fin de compte, le choix d'une pression de dépôt consiste à équilibrer délibérément les exigences de vitesse, de coût et de perfection requise du matériau final.

Tableau récapitulatif :

| Caractéristique | CVD à pression atmosphérique (APCVD) | CVD à pression réduite (RPCVD) |

|---|---|---|

| Pression | Atmosphérique (~760 Torr) | Faible (généralement 0,1 - 10 Torr) |

| Taux de dépôt | Élevé | Plus lent |

| Pureté du film | Inférieure (plus de réactions en phase gazeuse) | Élevée (réactions en phase gazeuse minimisées) |

| Uniformité/Conformité | Bonne | Excellente |

| Coût de l'équipement | Inférieur | Supérieur (système de vide requis) |

| Idéal pour | Revêtements rapides et économiques | Applications de haute précision (semi-conducteurs, structures 3D complexes) |

Besoin de déposer des films minces de haute pureté et uniformes pour votre recherche ou votre production ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de dépôt chimique en phase vapeur adaptés à vos besoins spécifiques en matériaux et applications. Nos experts peuvent vous aider à sélectionner la bonne technologie – que ce soit le RPCVD pour une précision ultime ou d'autres méthodes pour des besoins de haut débit – pour assurer votre succès.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir la solution CVD idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température