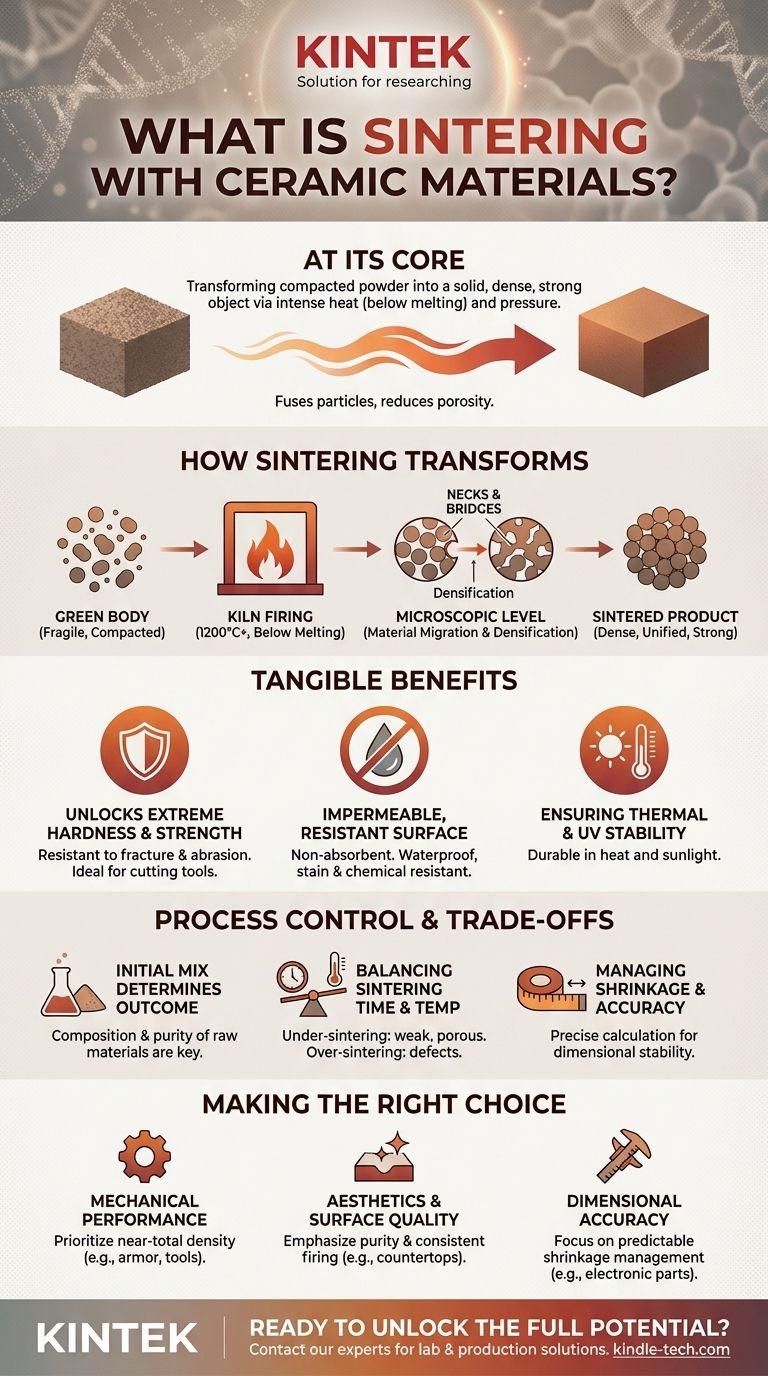

À la base, le frittage céramique est un processus de fabrication à haute température qui transforme une poudre compactée en un objet solide, dense et incroyablement résistant. En appliquant une chaleur intense et souvent une pression, les particules céramiques individuelles sont fusionnées, réduisant considérablement la porosité interne et créant une structure unifiée et non poreuse sans jamais faire fondre le matériau lui-même.

Le frittage n'est pas simplement un processus de cuisson ; c'est une transformation microscopique contrôlée. Il comble les lacunes entre les particules de matière première, modifiant fondamentalement la structure interne de la céramique pour libérer ses propriétés caractéristiques de dureté extrême, de durabilité et de résistance.

Comment le frittage transforme fondamentalement la poudre céramique

Le frittage est l'étape critique qui convertit une forme compactée fragile en un matériau technique de haute performance. La transformation se produit au niveau microscopique et atomique.

D'un "corps vert" à une masse solide

Le processus commence par un mélange soigneusement sélectionné de matières premières naturelles comme l'argile, la silice, le feldspath et les pigments minéraux. Cette poudre est pressée sous une force extrême dans une forme désirée, connue sous le nom de "corps vert". Cette forme initiale est crayeuse et fragile, maintenue ensemble uniquement par compactage et liants.

Le rôle de la chaleur extrême

Le corps vert est ensuite cuit dans un four à des températures dépassant souvent 1200°C (2200°F). Il est crucial que cette température soit inférieure au point de fusion du matériau. Le but n'est pas de liquéfier la céramique, mais d'exciter suffisamment ses atomes pour déclencher la diffusion et la liaison.

Ce qui se passe au niveau microscopique

À ces températures élevées, une migration de matière se produit. Les atomes se déplacent des particules individuelles pour former des "cols" ou des ponts entre elles. Au fur et à mesure que ces ponts se développent, les particules se rapprochent et les espaces vides (pores) entre elles rétrécissent et sont progressivement éliminés. Ce processus de densification est ce qui confère au produit final sa résistance.

Les avantages tangibles d'une structure frittée

La microstructure dense et unifiée créée pendant le frittage est directement responsable des caractéristiques de performance remarquables de ces matériaux.

Libérer une dureté et une résistance extrêmes

En éliminant la porosité, le frittage crée une structure solide très résistante à la fracture et à l'abrasion. Pour les céramiques techniques comme la zircone, le frittage déclenche également un changement de phase dans sa structure cristalline, la transformant en un état exceptionnellement dur adapté aux outils de coupe et aux implants dentaires.

Créer une surface imperméable et résistante

L'absence de pores rend la surface finale non absorbante. C'est pourquoi la céramique frittée est imperméable et très résistante aux taches, aux produits chimiques et aux graffitis. Il n'y a tout simplement pas de vides pour que les liquides ou les contaminants puissent pénétrer.

Assurer la stabilité thermique et UV

Un matériau qui a été forgé à 1200°C est intrinsèquement stable aux températures quotidiennes. Les céramiques frittées ne se dégradent pas sous la chaleur d'une casserole chaude ou d'une exposition prolongée aux rayons UV du soleil, ce qui les rend exceptionnellement durables pour les applications intérieures et extérieures.

Comprendre les compromis et le contrôle du processus

Obtenir un produit fritté parfait est une science précise. Les propriétés finales ne sont pas garanties ; elles sont le résultat d'un contrôle méticuleux sur l'ensemble du processus.

Le mélange initial détermine le résultat

Les caractéristiques finales – résistance, couleur et stabilité chimique – sont largement déterminées par la composition du mélange de poudre initial. La sélection et la pureté des matières premières comme le quartz, l'argile et les feldspaths sont la base de la performance du produit final.

Équilibrer le temps et la température de frittage

L'objectif est une densification maximale sans provoquer de défauts. Un sous-frittage (température trop basse ou temps trop court) entraîne une pièce poreuse et faible. Un sur-frittage peut provoquer une croissance anormale des grains, ce qui, paradoxalement, peut réduire la résistance et la ténacité du matériau.

Gérer le retrait et la précision dimensionnelle

À mesure que les pores sont éliminés, le composant entier rétrécit considérablement. Ce retrait doit être précisément calculé et pris en compte lors de la conception du moule initial du "corps vert". Un frittage incontrôlé peut entraîner des pièces déformées ou dimensionnellement inexactes, une défaillance critique pour les composants d'ingénierie de précision.

Faire le bon choix pour votre application

Comprendre les principes du frittage vous permet de spécifier des matériaux adaptés à votre usage spécifique.

- Si votre objectif principal est la performance mécanique (par exemple, outils de coupe, armure) : Privilégiez les matériaux qui atteignent une densité quasi totale grâce à un contrôle précis de la température et de la pression.

- Si votre objectif principal est l'esthétique et la qualité de surface (par exemple, comptoirs, revêtements de sol) : Mettez l'accent sur la pureté du mélange minéral brut et un processus de cuisson cohérent pour assurer l'uniformité de la couleur et une surface sans défauts.

- Si votre objectif principal est la précision dimensionnelle (par exemple, isolants électroniques, pièces d'ingénierie) : Concentrez-vous sur la capacité d'un fabricant à gérer de manière prévisible le retrait en standardisant le compactage de la poudre et les cycles de chauffage.

La maîtrise de ce processus permet de transformer des minéraux bruts et naturels en certains des matériaux les plus performants disponibles aujourd'hui.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif du processus | Transformer la poudre compactée en un objet solide et dense sans la faire fondre. |

| Température typique | Dépasse souvent 1200°C (2200°F). |

| Avantage principal | Crée une structure non poreuse et unifiée pour une dureté et une durabilité extrêmes. |

| Facteur critique | Contrôle méticuleux du temps, de la température et du mélange de poudre initial. |

| Défi courant | Gestion précise du retrait pour la précision dimensionnelle. |

Prêt à libérer tout le potentiel des matériaux céramiques pour vos besoins de laboratoire ou de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute performance et d'un support expert nécessaires aux processus thermiques précis comme le frittage. Que vous développiez des outils de coupe, des implants dentaires ou des composants techniques avancés, nos solutions vous aident à atteindre l'équilibre parfait entre densité, résistance et précision dimensionnelle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets en science des matériaux avec des équipements et des consommables fiables adaptés à vos exigences spécifiques en matière de frittage céramique.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne