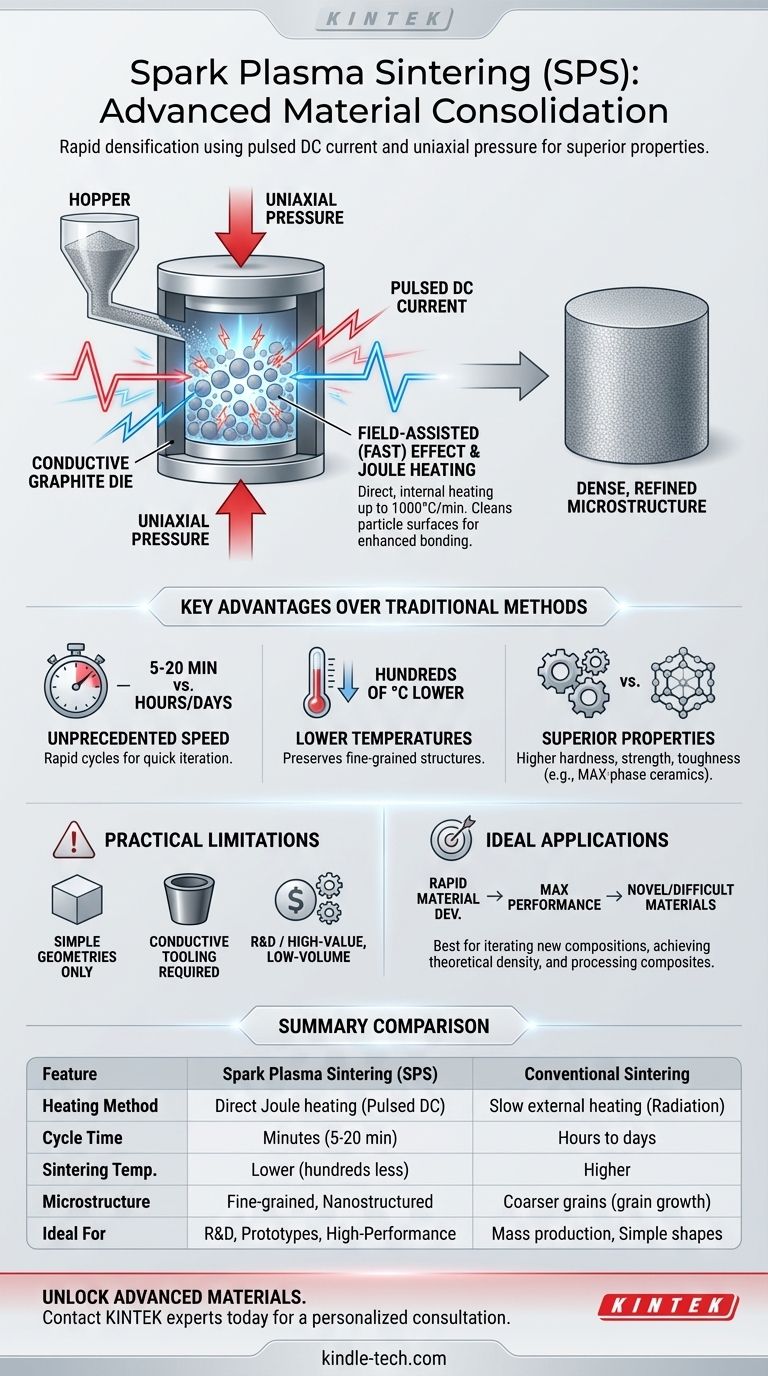

Essentiellement, le frittage par plasma étincelle (SPS) est une technique de fabrication avancée qui consolide les poudres en une masse solide et dense grâce à une combinaison de courant électrique continu pulsé à ampérage élevé et de pression uniaxiale. Contrairement au frittage conventionnel qui repose sur un chauffage externe lent dans un four, le SPS chauffe directement et rapidement le matériau et ses outils, réduisant considérablement le temps et la température nécessaires pour atteindre la densité totale.

Le point essentiel à retenir est que le frittage par plasma étincelle n'est pas simplement une manière plus rapide de chauffer un matériau. C'est un processus assisté par champ où le courant électrique favorise activement la densification, permettant la création de matériaux avancés avec des microstructures raffinées et des propriétés supérieures qui sont souvent inaccessibles avec les méthodes traditionnelles.

Comment le SPS redéfinit le processus de frittage

Le frittage traditionnel chauffe lentement la poudre non consolidée jusqu'à ce que les particules commencent à fusionner. Le SPS révolutionne cela en introduisant un champ électrique directement dans l'équation, modifiant fondamentalement la physique de la densification.

Le mécanisme central : l'effet Joule

Le principal mécanisme de chauffage dans le SPS est l'effet Joule. Un puissant courant continu est appliqué à travers la matrice conductrice (généralement en graphite) et, si le matériau est conducteur, à travers l'échantillon de poudre lui-même.

Cette génération de chaleur directe et interne est incroyablement efficace, permettant des vitesses de chauffage allant jusqu'à 1000°C/min. Cela contraste fortement avec les fours conventionnels qui chauffent de l'extérieur par rayonnement et convection.

Unir la pression et le courant

Simultanément au courant électrique, une pression mécanique uniaxiale est appliquée via des poinçons. Cette pression force les particules de poudre à entrer en contact étroit, ce qui facilite à la fois la conductivité électrique entre les particules et le processus de densification final.

Cette action simultanée de chaleur et de pression est similaire au pressage à chaud, mais la vitesse et les effets électriques du SPS le distinguent.

L'avantage « assisté par champ »

Le nom « frittage par plasma étincelle » est quelque peu débattu, car l'existence d'un plasma soutenu n'est pas universellement confirmée. Un terme plus précis est Technique de frittage assistée par champ (FAST).

On pense que le champ électrique génère des décharges électriques microscopiques entre les particules de poudre. Cela peut nettoyer les surfaces des particules des oxydes et des contaminants, améliorant la diffusion atomique et accélérant le processus de liaison bien au-delà de ce que la chaleur et la pression seules pourraient accomplir.

Avantages clés par rapport aux méthodes traditionnelles

Le mécanisme unique du SPS se traduit par des avantages significatifs et tangibles pour la science et l'ingénierie des matériaux.

Vitesse de traitement sans précédent

L'avantage le plus spectaculaire est la vitesse. Un cycle de frittage qui pourrait prendre de nombreuses heures, voire des jours, dans un four conventionnel peut souvent être achevé en 5 à 20 minutes en utilisant le SPS.

Températures de frittage plus basses

Le SPS atteint systématiquement la densité totale à des températures inférieures de plusieurs centaines de degrés par rapport aux techniques conventionnelles. C'est un résultat direct du champ électrique qui active le processus de frittage.

Propriétés des matériaux supérieures

La combinaison de vitesse élevée et de basse température est cruciale pour préserver les microstructures à grains fins ou nanostructurées. La prévention de la croissance des grains donne des matériaux avec une dureté, une ténacité à la rupture et une résistance accrues.

Par exemple, le SPS peut produire du verre avec des propriétés optiques et mécaniques améliorées ou des céramiques de phase MAX monophasées entièrement denses à partir de poudres élémentaires.

Comprendre les limites pratiques

Bien que puissant, le SPS n'est pas une solution universelle. Ses principes de fonctionnement introduisent des compromis spécifiques qu'il est essentiel de comprendre.

Contraintes de géométrie et de taille

Le processus nécessite une configuration de matrice et de poinçon rigide, généralement cylindrique. Cela limite fondamentalement les pièces finales à des géométries simples et impose des contraintes pratiques sur la taille maximale.

Exigence d'outillage conducteur

Le processus repose sur une matrice en graphite conductrice pour transmettre à la fois le courant et la pression. Le graphite a ses propres limites de température et peut réagir avec certains matériaux, ce qui doit être pris en compte lors de la conception du processus.

Coût et évolutivité

L'équipement SPS est plus complexe et plus coûteux que les fours conventionnels. Il est mieux adapté à la recherche et au développement, au prototypage rapide et à la production de composants de grande valeur et de faible volume plutôt qu'à la fabrication de masse.

Le SPS est-il le bon choix pour votre application ?

Décider d'utiliser le SPS dépend entièrement de votre objectif principal.

- Si votre objectif principal est le développement rapide de matériaux : Le SPS est un outil inégalé pour itérer et tester rapidement de nouvelles compositions en raison de ses temps de cycle incroyablement courts.

- Si votre objectif principal est d'atteindre des performances maximales : Le SPS est le choix privilégié pour créer des matériaux avec des structures à grains ultra-fins et atteindre la densité maximale théorique, ce qui se traduit directement par des propriétés mécaniques supérieures.

- Si votre objectif principal est de traiter des matériaux nouveaux ou difficiles : Pour les composites, les matériaux réfractaires ou les céramiques avancées difficiles à densifier conventionnellement, le SPS offre une voie plus efficace et efficiente.

En fin de compte, le frittage par plasma étincelle offre un niveau de contrôle sur le processus de consolidation des matériaux qui ouvre de nouvelles possibilités pour la conception et la performance des matériaux.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma étincelle (SPS) | Frittage conventionnel |

|---|---|---|

| Méthode de chauffage | Chauffage Joule direct avec courant continu pulsé | Chauffage externe lent (rayonnement/convection) |

| Temps de cycle | Minutes (5-20 min typiques) | Heures à jours |

| Température de frittage | Plus basse (inférieure de centaines de °C) | Plus élevée |

| Microstructure finale | Grains fins, nanostructurée | Grains plus grossiers (croissance des grains) |

| Idéal pour | R&D, prototypes, matériaux haute performance | Production de masse, géométries simples |

Prêt à libérer le potentiel des matériaux avancés dans votre laboratoire ?

Le frittage par plasma étincelle de KINTEK peut accélérer votre recherche et développement, vous permettant de créer des matériaux aux propriétés supérieures, aux microstructures plus fines et à la performance sans précédent. Que vous travailliez sur des céramiques avancées, des composites ou de nouveaux alliages, nos solutions SPS sont conçues pour la précision et la vitesse.

Discutons de la manière dont le SPS peut transformer vos projets de science des matériaux. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage par plasma pulsé (SPS) par rapport au pressage à froid ? Augmenter la densité du LLTO

- Quel est le but de l'introduction de gaz hydrogène ou argon dans un four de pressage à chaud sous vide lors du frittage ou du refroidissement ?

- Quel effet la pression a-t-elle sur le frittage ? Accélérer la densification et améliorer les performances des matériaux

- Comment le contrôle programmé de la température d'un four de frittage par pressage à chaud affecte-t-il le nanocopper ? Maîtriser la microstructure

- Qu'est-ce que le frittage par mise sous pression isostatique à chaud (HIP) ?

- Comment un environnement de vide poussé contribue-t-il au pressage à chaud du ruthénium ? Améliorer la pureté et la densité

- Qu'est-ce que le frittage par courant continu ? Une manière plus rapide et plus efficace de densifier les matériaux

- Comment la pression du four de pressage à chaud sous vide améliore-t-elle la liaison SiCp/Al ? Ingénierie de la résistance des matériaux au niveau atomique