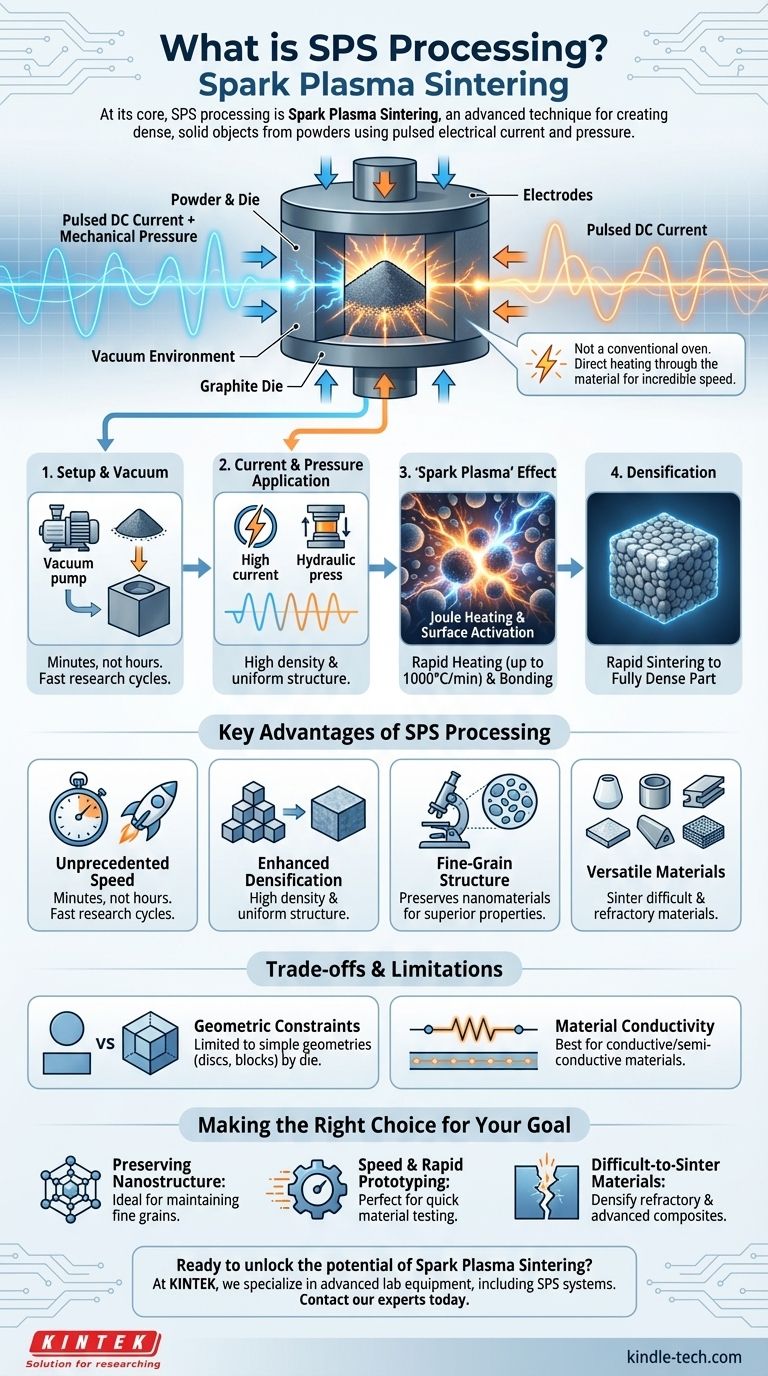

À la base, le terme "traitement SPS" fait presque exclusivement référence au frittage plasma par étincelles (Spark Plasma Sintering), une technique avancée de science des matériaux pour créer des objets denses et solides à partir de poudres. Bien que SPS puisse également signifier Secure Payment System en finance, le contexte de "traitement" pointe directement vers cette méthode de fabrication spécifique qui utilise un courant électrique pulsé et une pression pour fusionner rapidement les matériaux.

Le frittage plasma par étincelles n'est pas une méthode de chauffage conventionnelle basée sur un four. Au lieu de cela, il utilise le matériau lui-même comme élément chauffant, appliquant un puissant courant continu pulsé et une pression mécanique pour obtenir un frittage incroyablement rapide, préservant des propriétés matérielles uniques qui seraient perdues dans des processus plus lents.

Qu'est-ce que le frittage plasma par étincelles (SPS) ?

Le frittage plasma par étincelles est une technique de frittage moderne, un type de processus de métallurgie des poudres. Il est utilisé pour transformer un compact de poudre en un objet solide et dense sans le faire fondre.

Considérez-le comme une version extrêmement rapide et puissante du pressage à chaud. Au lieu de simplement chauffer l'extérieur d'un moule et d'attendre que la chaleur se transfère, le SPS fait passer l'électricité à travers le moule et la poudre elle-même.

Cette méthode de chauffage direct permet des vitesses de chauffage extraordinairement élevées – dépassant parfois 1000 °C par minute – réduisant considérablement le temps nécessaire pour former une pièce solide.

Comment fonctionne le processus SPS ?

Le processus est une interaction précise d'énergie électrique, de force mécanique et d'un environnement sous vide, le tout se déroulant à l'intérieur d'une machine spécialisée.

Les composants essentiels : Poudre et matrice

Tout d'abord, la poudre de matière première est chargée dans une matrice conductrice, presque toujours en graphite. Cet ensemble est placé entre deux électrodes à l'intérieur d'une chambre à vide.

Les forces doubles : Courant électrique et pression

Une fois la chambre évacuée, deux choses se produisent simultanément. Une forte pression mécanique est appliquée à la matrice, comprimant la poudre. En même temps, la machine génère un puissant courant continu (CC) pulsé qui circule à travers les électrodes, la matrice et la poudre.

L'effet "plasma par étincelles"

Le courant pulsé crée deux effets critiques. L'effet principal est le chauffage Joule, où la résistance électrique de la matrice en graphite et de la poudre elle-même génère une chaleur intense, rapide et uniforme.

De plus, la densité de courant élevée peut générer des étincelles momentanées ou des décharges de plasma entre les particules de poudre individuelles. Cet effet aide à nettoyer et à activer les surfaces des particules, favorisant la diffusion et accélérant le processus de liaison.

Cette combinaison de chaleur intense, d'activation de surface et de pression constante force les particules de poudre à fusionner et à se densifier très rapidement.

Principaux avantages du traitement SPS

Le mécanisme unique du SPS lui confère plusieurs avantages significatifs par rapport aux méthodes de frittage traditionnelles comme le pressage à chaud ou le frittage en four.

Vitesse sans précédent

Le principal avantage est la vitesse. Avec des vitesses de chauffage et de refroidissement qui peuvent être des ordres de grandeur plus rapides que les fours conventionnels, un processus qui pourrait prendre de nombreuses heures peut être achevé en quelques minutes. Cela raccourcit considérablement les cycles de recherche et de production.

Densification améliorée et structure à grain fin

Le temps de cycle rapide inhibe la croissance des grains. Pour de nombreux matériaux avancés, en particulier les nanomatériaux, la préservation d'une microstructure à grain fin est essentielle pour obtenir les propriétés souhaitées comme une résistance élevée ou des comportements magnétiques spécifiques. Le SPS excelle dans la création de pièces entièrement denses tout en maintenant la taille des grains extrêmement petite.

Polyvalence avec les matériaux avancés

Le SPS est devenu la technique préférée pour les matériaux notoirement difficiles à fritter. Cela inclut les matériaux réfractaires (avec des points de fusion très élevés), les matériaux métastables et les composites constitués de substances dissemblables.

Comprendre les compromis et les limites

Bien que puissant, le SPS n'est pas une solution universelle. Sa nature spécialisée s'accompagne de considérations pratiques.

Contraintes géométriques et de taille

La taille et la forme du composant final sont limitées par la matrice en graphite. La création de formes grandes ou très complexes peut être difficile et coûteuse, ce qui la rend mieux adaptée à la production de géométries relativement simples comme des disques, des cylindres ou des blocs.

Conductivité des matériaux

Le processus fonctionne plus efficacement avec des poudres et des matrices électriquement conductrices ou semi-conductrices. Bien que les matériaux isolants comme certaines céramiques puissent être frittés, cela nécessite souvent des techniques spéciales ou des aides conductrices, ce qui ajoute de la complexité au processus.

Équipement et coût

L'équipement SPS est hautement spécialisé et représente un investissement en capital important par rapport à un four standard. La complexité du processus – nécessitant un vide, des courants élevés et des pressions élevées – exige également une opération qualifiée.

Faire le bon choix pour votre objectif

La décision d'utiliser le SPS dépend entièrement du matériau avec lequel vous travaillez et des propriétés finales que vous devez obtenir.

- Si votre objectif principal est de préserver la nanostructure : Le SPS est le choix principal pour densifier les nanomatériaux sans la croissance des grains qui détruit leurs propriétés uniques.

- Si votre objectif principal est la vitesse et le prototypage rapide : La capacité d'exécuter des cycles en quelques minutes fait du SPS un outil inégalé pour tester rapidement de nouvelles compositions de matériaux et alliages.

- Si votre objectif principal est de travailler avec des matériaux difficiles à fritter : Le SPS fournit les conditions extrêmes nécessaires pour densifier les céramiques réfractaires, les cermets et d'autres composites avancés qui ne parviennent pas à se consolider dans les fours conventionnels.

En fin de compte, le frittage plasma par étincelles permet aux ingénieurs et aux scientifiques de créer des matériaux de nouvelle génération en contrôlant leur structure au niveau microscopique.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage/Refroidissement rapide | Achèvement du processus en quelques minutes, pas en heures ; idéal pour le prototypage rapide. |

| Préservation des grains fins | Inhibe la croissance des grains, crucial pour les nanomatériaux et les composants à haute résistance. |

| Frittage de matériaux polyvalents | Efficace avec les matériaux réfractaires, les composites et les poudres difficiles à fritter. |

| Chauffage par résistance directe | Chauffage uniforme et efficace en faisant passer le courant à travers la poudre et la matrice. |

Prêt à libérer le potentiel du frittage plasma par étincelles pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris les systèmes SPS, pour vous aider à réaliser une densification rapide et à préserver les propriétés uniques de vos matériaux avancés. Que vous travailliez avec des nanomatériaux, des céramiques réfractaires ou des composites complexes, notre expertise peut vous aider à accélérer votre recherche et développement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le traitement SPS peut améliorer vos projets de science des matériaux et répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures