Essentiellement, la pulvérisation cathodique est un processus de dépôt physique utilisé pour créer des films de matériau exceptionnellement minces et uniformes. Contrairement aux méthodes qui font fondre un matériau source, la pulvérisation cathodique expulse physiquement des atomes d'une « cible » solide à l'aide d'un bombardement d'ions à haute énergie à l'intérieur d'un vide. Ces atomes éjectés voyagent ensuite et se déposent sur un composant, construisant le revêtement souhaité atome par atome.

La pulvérisation cathodique est mieux comprise non pas comme un processus de fusion, mais comme un jeu microscopique de « billard atomique ». Elle utilise l'élan des ions gazeux énergisés pour écailler précisément le matériau source, offrant un moyen contrôlé de construire des films de haute qualité avec une excellente adhérence et pureté.

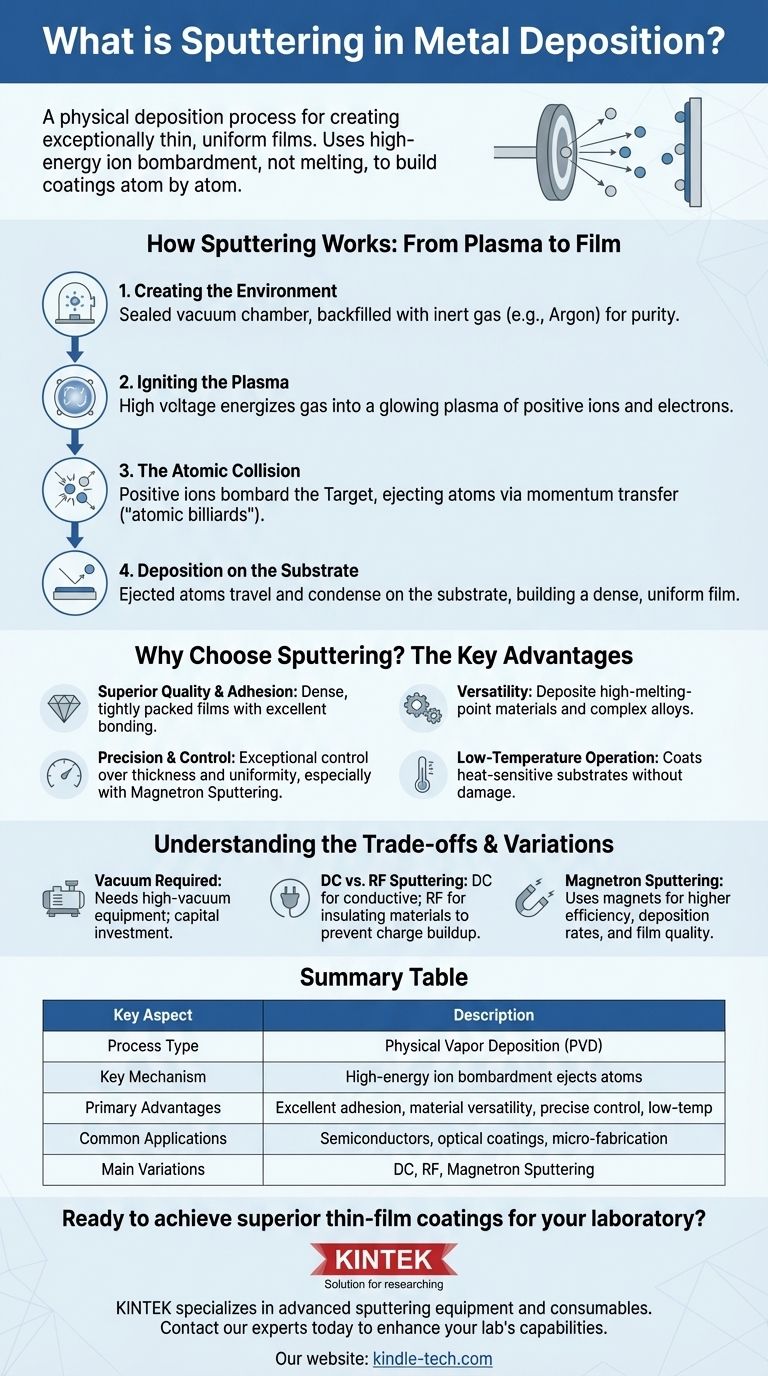

Comment fonctionne la pulvérisation cathodique : du plasma au film

Le dépôt par pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD) qui repose sur une séquence bien contrôlée d'événements physiques plutôt que sur des réactions chimiques ou une évaporation thermique.

Étape 1 : Création de l'environnement

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Cette chambre est d'abord évacuée, puis remplie d'une petite quantité contrôlée d'un gaz inerte, le plus souvent l'Argon (Ar).

Ce gaz inerte est essentiel car il ne réagira pas chimiquement avec le matériau cible ou le substrat, garantissant la pureté du film final.

Étape 2 : Allumage du plasma

Une haute tension est appliquée dans la chambre, ce qui énergise le gaz inerte et le transforme en plasma.

Un plasma est un état de la matière où les atomes de gaz sont décomposés en ions positifs et en électrons libres, créant un nuage brillant et énergisé.

Étape 3 : La collision atomique

Les ions gazeux chargés positivement issus du plasma sont accélérés par un champ électrique et viennent frapper la surface de la cible, qui est le matériau source du revêtement.

Si l'énergie de ces ions bombardiers est suffisamment élevée, ils transfèrent leur quantité de mouvement aux atomes de la cible, les délogeant et les éjectant dans la chambre à vide. Cette éjection d'atomes est l'effet de « pulvérisation cathodique ».

Étape 4 : Dépôt sur le substrat

Les atomes libérés de la cible traversent la chambre à vide jusqu'à ce qu'ils frappent la surface de la pièce à revêtir, connue sous le nom de substrat.

Lors de l'impact, ces atomes adhèrent et se condensent, construisant progressivement un film mince, dense et très uniforme. Un obturateur est souvent utilisé pour contrôler précisément le début et la fin du dépôt.

Pourquoi choisir la pulvérisation cathodique ? Les avantages clés

La pulvérisation cathodique est une technique dominante dans de nombreuses industries de haute technologie en raison des qualités uniques des films qu'elle produit.

Qualité de film supérieure et adhérence

Étant donné que les atomes pulvérisés arrivent sur le substrat avec une énergie significative, ils forment un film très dense et étroitement compacté. Cela se traduit par des revêtements dotés d'une adhérence extrêmement forte au substrat.

Polyvalence des matériaux

La pulvérisation cathodique ne repose pas sur la fusion du matériau source. Cela la rend idéale pour déposer des matériaux avec des points de fusion extrêmement élevés, tels que le carbone ou le silicium, ainsi que des alliages complexes dont la composition doit être préservée.

Précision et contrôle

Les systèmes de pulvérisation cathodique modernes, en particulier la pulvérisation cathodique par magnétron, offrent un contrôle exceptionnel sur l'épaisseur, l'uniformité et la composition du film. Cette précision est essentielle pour les revêtements optiques, les semi-conducteurs et autres processus de microfabrication.

Fonctionnement à basse température

Le processus de pulvérisation cathodique peut être effectué à des températures relativement basses. Cela permet de revêtir des substrats sensibles à la chaleur, tels que les plastiques, sans provoquer de dommages.

Comprendre les compromis et les variations

Bien que puissante, la pulvérisation cathodique est un processus complexe avec des exigences et des variations spécifiques adaptées à différentes applications.

La nécessité d'un vide

La pulvérisation cathodique nécessite un équipement à vide poussé, ce qui représente un investissement en capital important. Le processus ne peut pas être effectué dans un environnement atmosphérique standard.

Pulvérisation cathodique CC contre RF

Le type de source d'alimentation utilisé définit la capacité du système. La pulvérisation cathodique à courant continu (CC) est efficace pour les matériaux cibles électriquement conducteurs. Pour les matériaux isolants, une source à radiofréquence (RF) est nécessaire pour empêcher l'accumulation de charge à la surface de la cible, ce qui arrêterait sinon le processus.

Le rôle de la pulvérisation cathodique par magnétron

La pulvérisation cathodique par magnétron est une forme avancée de la technique qui utilise des aimants puissants derrière la cible. Ces aimants piègent les électrons près de la surface de la cible, augmentant considérablement l'efficacité de l'ionisation du gaz. Cela conduit à des taux de dépôt beaucoup plus élevés et à une meilleure qualité de film, ce qui en fait la norme pour la plupart des applications industrielles.

Quand la pulvérisation cathodique est-elle le bon choix ?

Le choix de la bonne technique de dépôt dépend entièrement des propriétés requises du film final et du matériau utilisé.

- Si votre objectif principal est des films de haute pureté et une forte adhérence : La pulvérisation cathodique excelle à créer des revêtements denses et bien liés difficiles à obtenir avec d'autres méthodes.

- Si votre objectif principal est de déposer des alliages complexes ou des matériaux à point de fusion élevé : La nature non thermique de la pulvérisation cathodique préserve parfaitement la composition originale du matériau.

- Si votre objectif principal est de revêtir de grandes surfaces planes avec une uniformité extrême : La pulvérisation cathodique par magnétron est l'une des méthodes industrielles les plus fiables et les plus rentables pour cette tâche.

En fin de compte, la pulvérisation cathodique offre un niveau inégalé de contrôle au niveau atomique pour l'ingénierie des surfaces de matériaux avancés.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme clé | Le bombardement d'ions à haute énergie éjecte des atomes du matériau cible |

| Avantages principaux | Excellente adhérence, polyvalence des matériaux, contrôle précis, fonctionnement à basse température |

| Applications courantes | Semi-conducteurs, revêtements optiques, microfabrication, substrats sensibles à la chaleur |

| Variations principales | Pulvérisation CC (matériaux conducteurs), Pulvérisation RF (matériaux isolants), Pulvérisation par magnétron (haute efficacité) |

Prêt à obtenir des revêtements en couches minces de qualité supérieure pour votre laboratoire ?

KINTEK se spécialise dans les équipements et consommables de pulvérisation cathodique avancés, aidant les laboratoires à obtenir un dépôt métallique précis et de haute qualité. Que vous travailliez avec des semi-conducteurs, des revêtements optiques ou des matériaux sensibles à la chaleur, nos solutions offrent l'adhérence, la pureté et l'uniformité exceptionnelles que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent améliorer les capacités de votre laboratoire et accélérer vos projets de science des matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quelle est la méthode de dépôt chimique pour la préparation de catalyseurs ? Atteindre un contrôle au niveau atomique pour des performances supérieures

- Quelle est la synthèse des nanotubes de carbone par CVD ? Le procédé évolutif pour des nanotubes de haute pureté

- Qu'est-ce qu'un revêtement en couche mince ? Un guide de l'ingénierie des surfaces pour une performance matérielle supérieure

- Quel est le processus de dépôt en fabrication ? Maîtrisez les techniques de couches minces pour des produits supérieurs

- Quelle est la taille d'un diamant CVD ? Des revêtements minces de l'ordre du micron aux gemmes de plusieurs carats

- Que sont les produits de dépôt ? Maîtrisez les méthodes PVD et CVD pour des films minces supérieurs

- Qu'est-ce que le processus de dépôt en fabrication ? Un guide des techniques de couches minces PVD et CVD

- Pourquoi une rotation rapide du wafer est-elle nécessaire pour le CVD vertical ? Maîtrise du flux pour les films minces de 4H-SiC