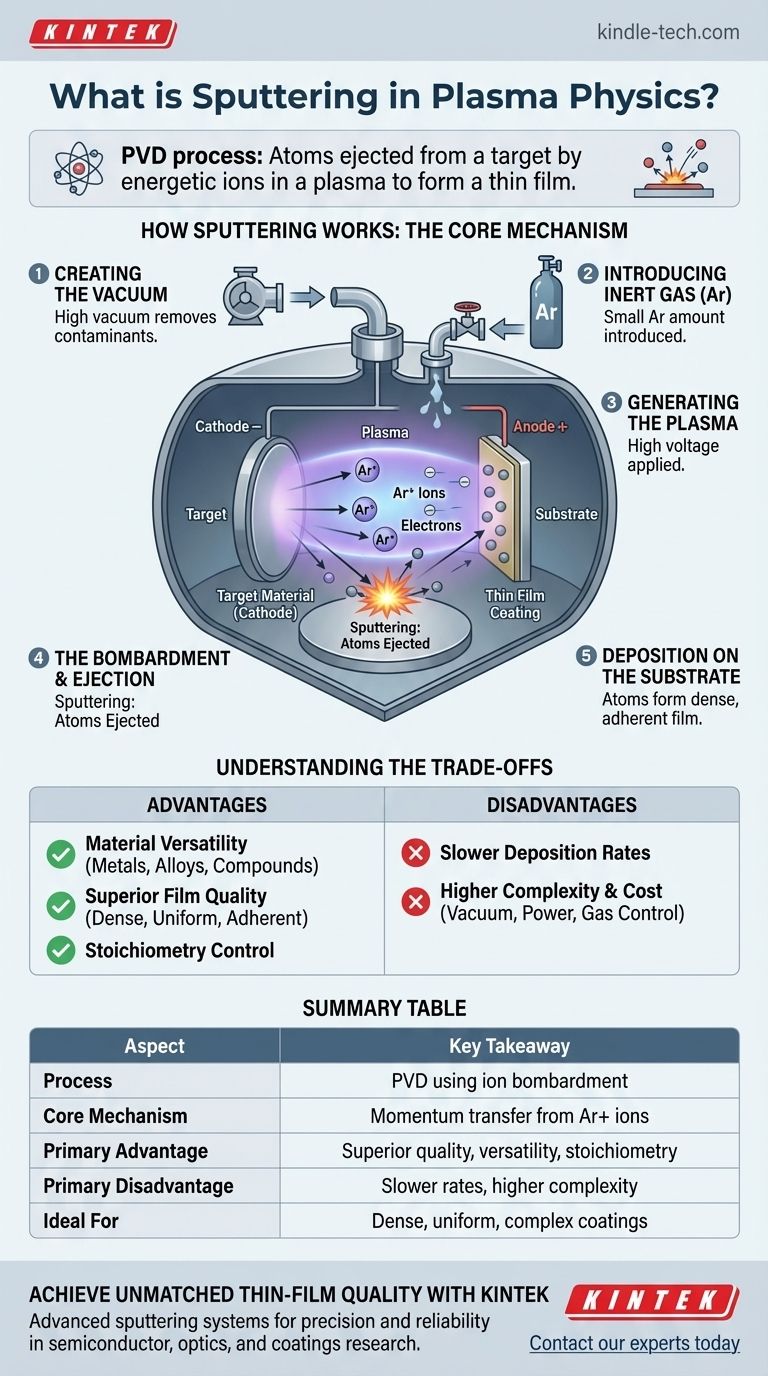

Dans le domaine de la physique des plasmas, la pulvérisation cathodique est un processus de dépôt physique en phase vapeur (PVD) où des atomes sont éjectés d'un matériau cible solide en le bombardant d'ions énergétiques. Ces ions sont générés dans un environnement gazeux à basse pression appelé plasma. Les atomes éjectés voyagent ensuite à travers la chambre à vide et se déposent sur un substrat, formant une couche mince, très uniforme.

La pulvérisation cathodique est mieux comprise comme une forme de sablage à l'échelle atomique. Elle utilise des ions de haute énergie provenant d'un plasma pour déloger physiquement des atomes d'un matériau source, qui se redéposent ensuite sous forme de revêtement de haute qualité sur une surface distincte.

Comment fonctionne la pulvérisation cathodique : Le mécanisme central

La pulvérisation cathodique n'est pas une réaction chimique mais un processus physique entraîné par le transfert de quantité de mouvement. L'opération entière se déroule à l'intérieur d'une chambre à vide poussé pour assurer la pureté et le déplacement contrôlé des atomes éjectés.

Étape 1 : Création du vide

Le processus commence par pomper une chambre jusqu'à un vide poussé. Cela élimine les gaz ambiants comme l'oxygène et l'azote, qui contamineraient autrement la cible et la couche résultante.

Un environnement propre est essentiel pour garantir que les atomes pulvérisés peuvent voyager de la cible au substrat sans entrer en collision avec des particules indésirables.

Étape 2 : Introduction d'un gaz inerte

Une petite quantité, précisément contrôlée, d'un gaz de procédé inerte, le plus souvent l'Argon (Ar), est introduite dans la chambre. Ce gaz est trop peu dense pour gêner significativement les atomes pulvérisés, mais il fournit la matière première nécessaire pour créer le plasma.

L'argon est choisi parce qu'il est chimiquement inerte et possède une masse atomique suffisante pour déloger efficacement les atomes de la cible sans réagir avec eux.

Étape 3 : Génération du plasma

Une haute tension est appliquée entre deux électrodes à l'intérieur de la chambre. Le matériau cible (la source du revêtement) est transformé en cathode (électrode négative).

Ce champ électrique intense arrache des électrons à certains atomes d'Argon, créant un mélange d'électrons libres et d'ions Argon chargés positivement (Ar+). Ce gaz énergisé et ionisé est le plasma, qui apparaît souvent comme une lueur caractéristique.

Étape 4 : Le bombardement et l'éjection

Les ions Argon chargés positivement sont accélérés de force par le champ électrique et frappent la cible chargée négativement.

Lors de l'impact, chaque ion transfère son énergie cinétique aux atomes du matériau cible. Si le transfert d'énergie est suffisant, il éjectera un ou plusieurs atomes cibles de la surface solide, un processus appelé pulvérisation cathodique.

Étape 5 : Dépôt sur le substrat

Les atomes éjectés de la cible voyagent à travers la chambre à vide et atterrissent sur un substrat (l'objet à revêtir), qui est stratégiquement placé à proximité.

Au fur et à mesure que ces atomes s'accumulent à la surface du substrat, ils s'empilent couche par couche, formant une couche mince, dense et très adhérente.

Comprendre les compromis de la pulvérisation cathodique

Comme tout processus d'ingénierie de précision, la pulvérisation cathodique présente des avantages et des inconvénients distincts qui la rendent adaptée à des applications spécifiques.

Avantage : Polyvalence des matériaux

La pulvérisation cathodique peut être utilisée pour déposer des couches à partir d'une gamme incroyablement large de matériaux, y compris des métaux purs, des alliages et même des composés isolants (en utilisant une technique appelée pulvérisation RF). Comme il s'agit d'un processus physique, il peut déposer des matériaux avec des points de fusion très élevés qui sont impossibles à manipuler avec l'évaporation thermique.

De manière cruciale, lors de la pulvérisation à partir d'une cible d'alliage, la couche résultante conserve généralement la même composition chimique, ou stœchiométrie, que le matériau source.

Avantage : Qualité de couche supérieure

Les atomes pulvérisés sont éjectés avec une énergie cinétique significativement plus élevée que ceux des processus d'évaporation thermique. Cette énergie les aide à former une couche plus dense, plus uniforme et plus fortement adhérente sur le substrat.

Inconvénient : Vitesses de dépôt plus lentes

La pulvérisation cathodique est généralement un processus beaucoup plus lent que les autres méthodes PVD comme l'évaporation thermique. Le taux d'éjection des atomes est fondamentalement moins efficace, ce qui la rend moins adaptée aux applications nécessitant des revêtements très épais ou une production à grande vitesse.

Inconvénient : Complexité et coût

Les systèmes de pulvérisation cathodique nécessitent un équipement de vide poussé, des alimentations électriques sophistiquées (DC ou RF) et un contrôle précis du débit de gaz. Cela rend l'investissement initial en équipement et la complexité opérationnelle plus élevés que les méthodes de revêtement plus simples.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des propriétés souhaitées de la couche finale.

- Si votre objectif principal est le revêtement avec des alliages ou des composés complexes : La pulvérisation cathodique est le choix supérieur en raison de sa capacité à préserver la stœchiométrie originale du matériau.

- Si votre objectif principal est d'obtenir la plus haute adhérence et densité de couche : La haute énergie des particules pulvérisées en fait la méthode idéale pour créer des couches durables et de haute qualité.

- Si votre objectif principal est un dépôt rapide et peu coûteux d'un métal simple : Une technique comme l'évaporation thermique peut être une alternative plus efficace et économique à considérer.

En comprenant les principes de la pulvérisation cathodique, vous obtenez un contrôle précis sur la création de matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant le bombardement ionique. |

| Mécanisme central | Transfert de quantité de mouvement d'ions énergétiques (par exemple, Ar+) vers un matériau cible. |

| Avantage principal | Qualité de couche supérieure, grande polyvalence des matériaux et excellent contrôle de la stœchiométrie. |

| Inconvénient principal | Vitesses de dépôt plus lentes et complexité/coût du système plus élevés. |

| Idéal pour | Applications nécessitant des revêtements denses, uniformes et très adhérents à partir de matériaux complexes. |

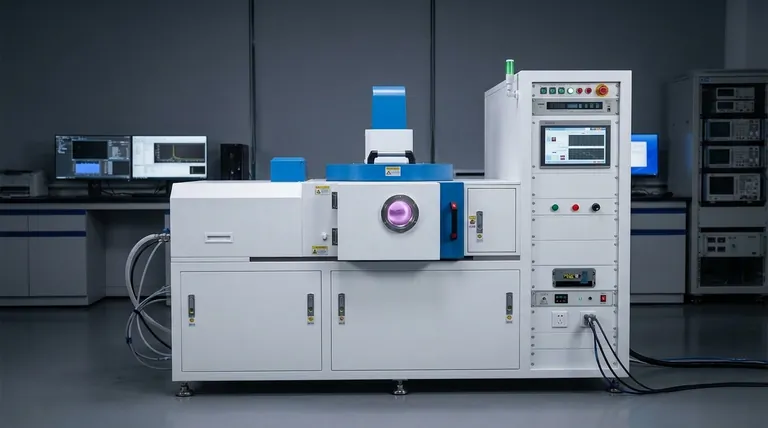

Obtenez une qualité de couche mince inégalée avec KINTEK

Comprendre les nuances de la pulvérisation cathodique est la première étape. La mettre en œuvre avec succès dans votre laboratoire est la suivante. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique avancés conçus pour la précision et la fiabilité.

Que vous développiez de nouveaux composants semi-conducteurs, des optiques avancées ou des revêtements résistants à l'usure, notre expertise vous assure d'obtenir les couches denses et uniformes que votre recherche exige.

Discutons de la manière dont un système de pulvérisation cathodique KINTEK peut améliorer vos capacités. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications