À la base, la pulvérisation cathodique est un procédé de dépôt physique en phase vapeur (PVD) utilisé pour créer des films exceptionnellement minces et performants. Il fonctionne en bombardant un matériau source, connu sous le nom de cible, avec des ions énergisés dans un vide. Cet impact expulse physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat — tel qu'une plaquette de silicium ou une lentille optique — pour former le revêtement souhaité.

La pulvérisation cathodique est mieux comprise non pas comme une seule méthode, mais comme une famille de techniques hautement contrôlables. Son principal avantage réside dans sa capacité à déposer des films denses et fortement adhérents à partir d'une variété inégalée de matériaux, y compris des alliages complexes et des isolants qu'il est difficile, voire impossible, de déposer par d'autres méthodes.

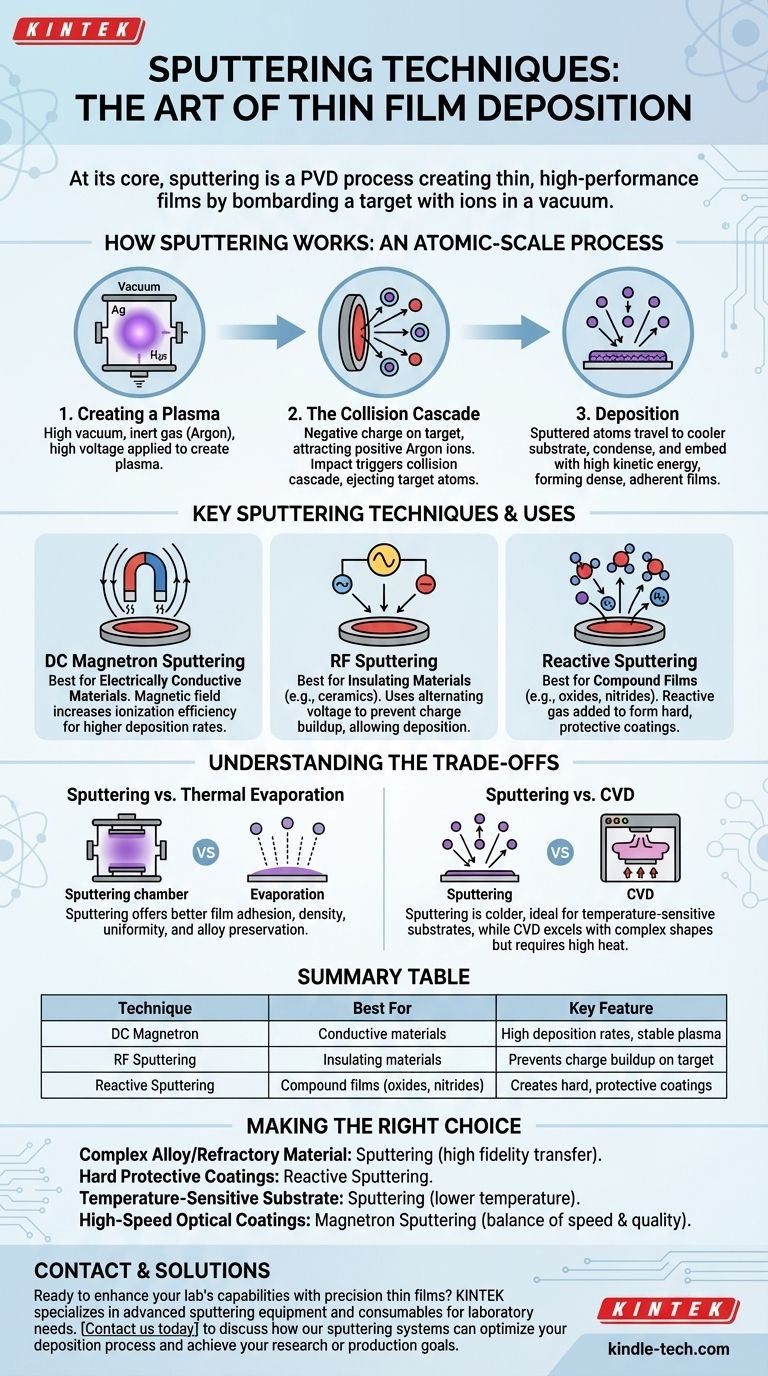

Comment fonctionne la pulvérisation cathodique : un processus à l'échelle atomique

La pulvérisation cathodique est un processus mécanique à ligne de visée qui fonctionne au niveau atomique. Le mécanisme peut être décomposé en trois étapes clés.

Le mécanisme central : création d'un plasma

L'ensemble du processus se déroule dans une chambre à vide poussé. D'abord, la chambre est vidée, puis une petite quantité d'un gaz inerte, généralement de l'Argon, est introduite.

Une haute tension est appliquée, ce qui ionise le gaz Argon et crée un plasma brillant — un état de matière surchauffé contenant des ions positifs et des électrons libres.

La cascade de collisions : éjection des atomes de la cible

Le matériau cible (la source du revêtement) reçoit une charge électrique négative. Cela attire les ions Argon positifs du plasma, les faisant accélérer et frapper la surface de la cible avec une énergie immense.

Ce bombardement déclenche une cascade de collisions, semblable à une boule de choc brisant un triangle de boules de billard. L'élan de l'impact est transféré à travers les atomes de la cible, provoquant finalement l'éjection, ou la « pulvérisation cathodique », des atomes de surface de la cible.

Dépôt : construction de la couche mince

Les atomes pulvérisés traversent la chambre à vide et se condensent sur la surface plus froide du substrat, qui est stratégiquement placé pour les intercepter.

Comme ces atomes pulvérisés possèdent une énergie cinétique élevée, ils s'incrustent fermement dans la surface du substrat. Il en résulte des films généralement beaucoup plus denses et dotés d'une adhérence supérieure par rapport aux films créés par d'autres méthodes comme l'évaporation thermique.

Techniques de pulvérisation cathodique clés et leurs utilisations

Le principe général de la pulvérisation cathodique peut être adapté à différents matériaux et résultats, ce qui conduit à plusieurs techniques distinctes.

Pulvérisation cathodique magnétron CC (DC)

C'est l'une des formes de pulvérisation cathodique les plus courantes, utilisée pour déposer des matériaux électriquement conducteurs. Un champ magnétique est appliqué derrière la cible pour piéger les électrons près de sa surface, augmentant considérablement l'efficacité d'ionisation du gaz Argon. Cela se traduit par un plasma plus stable et des taux de dépôt significativement plus élevés.

Pulvérisation cathodique RF

Lorsque le matériau cible est un isolant électrique (comme une céramique), une tension à courant continu (CC) provoque l'accumulation de charge positive sur sa surface, arrêtant finalement le processus. La pulvérisation cathodique RF (radiofréquence) résout ce problème en utilisant une tension alternative (CA) qui nettoie alternativement l'accumulation de charge et permet au processus de se poursuivre, permettant le dépôt de films isolants.

Pulvérisation cathodique réactive

Dans cette technique, un gaz réactif comme l'oxygène ou l'azote est intentionnellement ajouté à la chambre à vide en plus de l'Argon inerte. Les atomes métalliques pulvérisés réagissent avec ce gaz soit en transit, soit à la surface du substrat. Cela permet de créer des films composés tels que des oxydes et des nitrures, souvent utilisés pour des revêtements durs et protecteurs sur les outils de machine.

Comprendre les compromis

Aucune technique de dépôt n'est parfaite pour chaque tâche. Comprendre les avantages et les limites de la pulvérisation cathodique est crucial pour prendre une décision éclairée.

Pulvérisation cathodique par rapport à l'évaporation thermique

L'évaporation thermique est une autre technique PVD où un matériau est chauffé jusqu'à ce qu'il se vaporise et se condense sur un substrat. Bien que souvent plus rapide et plus simple pour les métaux purs, la pulvérisation cathodique offre une meilleure adhérence, densité et uniformité du film. La pulvérisation cathodique est également bien supérieure pour le dépôt d'alliages, car elle préserve en grande partie la composition du matériau cible dans le film final.

Pulvérisation cathodique par rapport au dépôt chimique en phase vapeur (CVD)

Le CVD utilise des réactions chimiques sur un substrat chauffé pour former un film. Le CVD peut produire des films très purs et conformes qui recouvrent très bien les formes complexes. Cependant, il nécessite des températures très élevées, ce qui peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques.

La pulvérisation cathodique est un processus physique « plus froid », ce qui la rend idéale pour les substrats sensibles à la température.

Limites courantes de la pulvérisation cathodique

Les taux de dépôt par pulvérisation cathodique peuvent être inférieurs à ceux de certains procédés thermiques. L'équipement est complexe et représente un investissement en capital important. De plus, comme il s'agit d'un processus à ligne de visée, obtenir un revêtement uniforme sur des objets tridimensionnels complexes peut être difficile sans une manipulation sophistiquée du substrat.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte dépend entièrement des propriétés du matériau, du substrat et du résultat souhaité de votre projet.

- Si votre objectif principal est de déposer un alliage complexe ou un matériau réfractaire : La pulvérisation cathodique est le choix supérieur car elle transfère la composition de la cible au film avec une grande fidélité.

- Si votre objectif principal est de créer des revêtements durs et protecteurs pour les outils : La pulvérisation cathodique réactive est idéale pour former des couches de nitrure, de carbure ou d'oxyde durables.

- Si votre objectif principal est de revêtir un substrat sensible à la température : La température de processus plus basse de la pulvérisation cathodique lui confère un avantage distinct par rapport aux méthodes CVD à haute température.

- Si votre objectif principal est le dépôt à haute vitesse de métaux simples pour des revêtements optiques : La pulvérisation cathodique magnétron offre un excellent équilibre entre vitesse, contrôle et qualité du film.

En fin de compte, la pulvérisation cathodique offre un niveau de contrôle et une polyvalence des matériaux inégalés pour la création de couches minces haute performance.

Tableau récapitulatif :

| Technique | Idéal pour | Caractéristique clé |

|---|---|---|

| Pulvérisation cathodique magnétron CC | Matériaux conducteurs | Taux de dépôt élevés, plasma stable |

| Pulvérisation cathodique RF | Matériaux isolants | Prévient l'accumulation de charge sur la cible |

| Pulvérisation cathodique réactive | Films composés (oxydes, nitrures) | Crée des revêtements durs et protecteurs |

Prêt à améliorer les capacités de votre laboratoire avec des films minces de précision ? KINTEK est spécialisé dans les équipements de pulvérisation cathodique avancés et les consommables pour les besoins de laboratoire. Que vous travailliez avec des substrats sensibles, des alliages complexes ou que vous ayez besoin de revêtements protecteurs durs, nos solutions offrent une adhérence, une densité et une polyvalence des matériaux supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent optimiser votre processus de dépôt et atteindre vos objectifs de recherche ou de production.

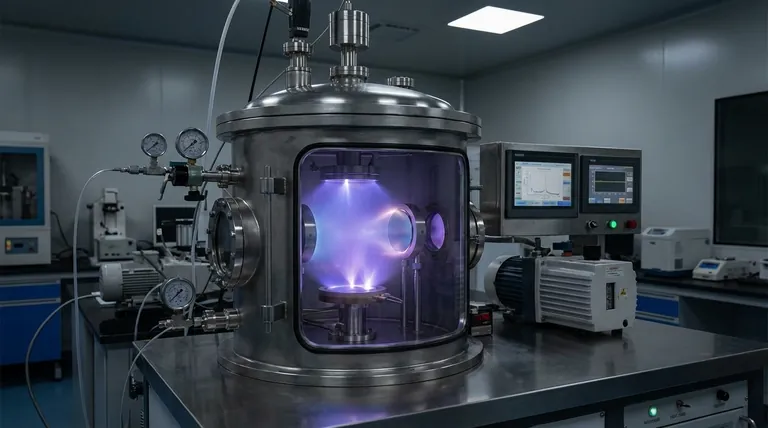

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore