L'avantage fondamental d'un four sous vide scellé est sa capacité à créer un environnement chimiquement pur, empêchant les réactions indésirables et la contamination lors des traitements à haute température. Cette atmosphère contrôlée garantit des propriétés matérielles supérieures, une répétabilité du processus et un niveau de qualité souvent inaccessible avec les fours conventionnels qui fonctionnent en présence d'air.

Un four sous vide ne sert pas seulement à chauffer ; il s'agit de maîtriser l'ensemble de l'environnement de la science des matériaux. En éliminant les gaz atmosphériques, vous obtenez un contrôle précis sur les propriétés chimiques et physiques finales d'un composant, ce qui rend cette technologie indispensable pour les matériaux avancés et les pièces critiques.

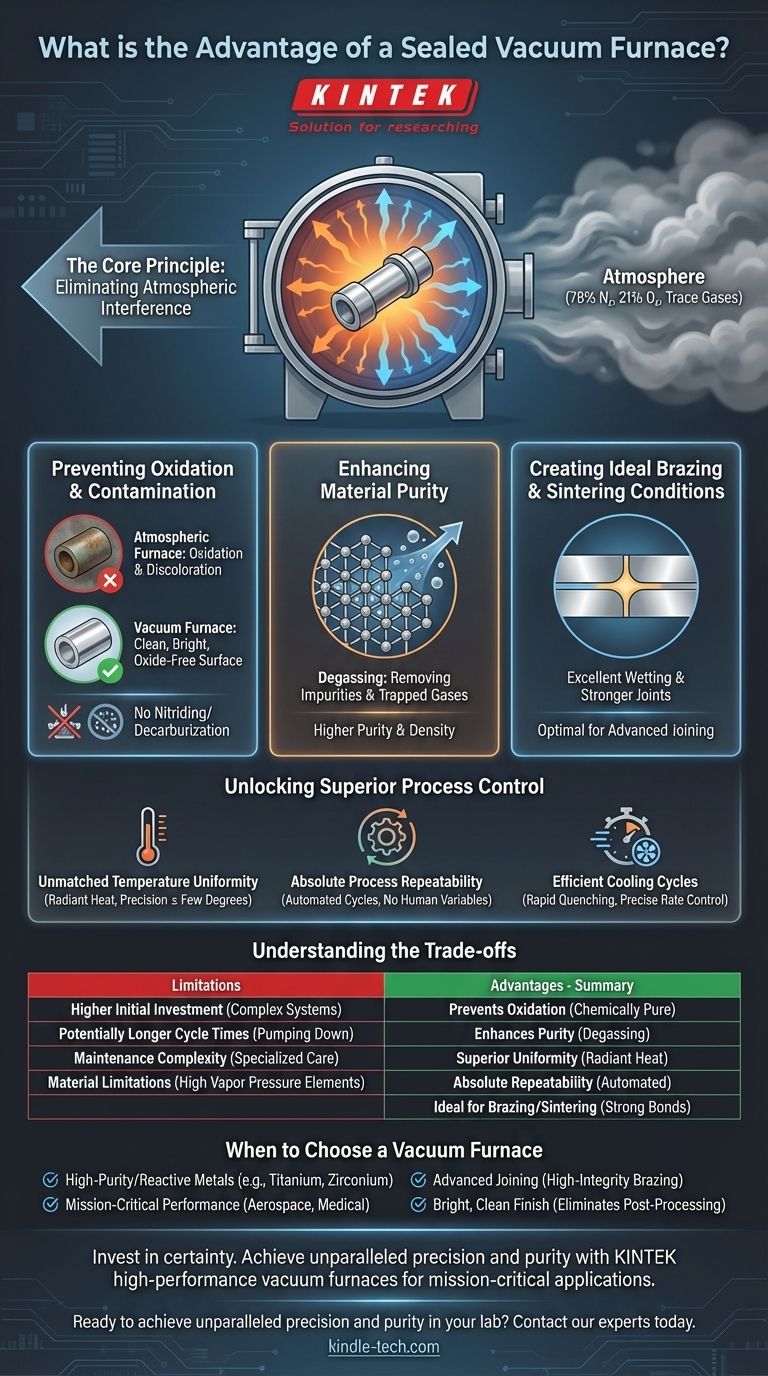

Le principe fondamental : éliminer les interférences atmosphériques

La valeur principale d'un four sous vide découle de ce qu'il élimine : l'atmosphère. L'air normal contient environ 78 % d'azote, 21 % d'oxygène et des traces d'autres gaz qui peuvent être très réactifs à des températures élevées.

Prévention de l'oxydation et de la contamination

À haute température, l'oxygène réagit facilement avec la plupart des métaux pour former une couche d'oxyde cassante et décolorée. Un four sous vide élimine pratiquement tout l'oxygène, prévenant ainsi complètement l'oxydation et donnant des pièces propres et brillantes qui ne nécessitent souvent aucun nettoyage secondaire.

De même, d'autres gaz atmosphériques comme l'azote et la vapeur d'eau peuvent provoquer des réactions indésirables telles que la nitruration ou la décarburation, qui modifient négativement les propriétés de surface du matériau.

Amélioration de la pureté des matériaux

Le vide fait plus que simplement empêcher la contamination d'entrer ; il aide activement à éliminer les impuretés du matériau lui-même.

Les substances volatiles et les gaz piégés dans le matériau peuvent être « extraits » par le système de vide. Ce processus de dégazage, connu sous le nom de dégazage, donne un produit final d'une plus grande pureté et densité.

Création de conditions idéales pour le brasage et le frittage

Les processus tels que le brasage (assemblage de métaux avec un alliage d'apport) et le frittage (fusion de poudres en une masse solide) exigent des surfaces exceptionnellement propres.

L'environnement sous vide élimine les oxydes de surface juste avant que les matériaux n'atteignent leurs températures de fusion ou de liaison, favorisant un excellent mouillage et créant des joints plus solides et plus fiables ainsi que des pièces finales plus denses.

Libérer un contrôle de processus supérieur

En fonctionnant dans un environnement scellé, les fours sous vide offrent un niveau de contrôle que les fours atmosphériques ne peuvent égaler. Ce contrôle se traduit directement par la qualité et la cohérence.

Uniformité de température inégalée

Dans un four conventionnel, la chaleur est transférée par convection (courants d'air), ce qui peut créer des points chauds et froids. Dans le vide, la chaleur est transférée principalement par rayonnement, ce qui est beaucoup plus uniforme.

Cela garantit que l'ensemble de la pièce, quelle que soit sa géométrie, atteint et maintient la température cible avec une extrême précision, généralement à quelques degrés près.

Répétabilité absolue du processus

Les fours sous vide modernes sont hautement automatisés. L'ensemble du cycle de traitement thermique — du pompage pour atteindre le vide aux rampes de chauffage précises, aux temps de maintien et au refroidissement contrôlé — est géré par un ordinateur.

Cela élimine les variables humaines et garantit que chaque pièce d'un lot, et chaque lot subséquent, subit exactement le même processus métallurgique, assurant des résultats cohérents et reproductibles.

Cycles de refroidissement efficaces

De nombreux fours sous vide sont équipés de systèmes de refroidissement rapide, ou de trempe, utilisant un gaz inerte à haute pression comme l'argon ou l'azote.

Cela permet un contrôle précis de la vitesse de refroidissement, ce qui est essentiel pour obtenir une dureté et des microstructures spécifiques dans les aciers et autres alliages. Cela réduit également considérablement la durée totale du cycle de processus.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution universelle pour tous les besoins de traitement thermique. L'objectivité exige de reconnaître leurs limites.

Investissement initial plus élevé

Les fours sous vide sont des systèmes complexes impliquant des pompes à vide, des chambres scellées et des systèmes de contrôle sophistiqués. Cela rend leur coût d'investissement initial nettement plus élevé que celui des fours atmosphériques conventionnels.

Temps de cycle potentiellement plus longs

Bien que la trempe puisse être rapide, l'étape initiale de « pompage » de la chambre au niveau de vide requis prend du temps. Pour certains processus simples et de faible valeur, le temps de cycle total peut être plus long que dans un four atmosphérique.

Complexité de la maintenance

Le système de vide, y compris les pompes, les vannes et les joints de chambre, nécessite une maintenance spécialisée et rigoureuse pour garantir des performances optimales et éviter les fuites, ce qui pourrait compromettre l'ensemble du processus.

Limites des matériaux

Les matériaux présentant une pression de vapeur élevée peuvent être problématiques. Sous vide poussé, des éléments comme le zinc, le cadmium, le magnésium ou le plomb peuvent « bouillir » ou se sublimer de l'alliage, modifiant ainsi sa composition.

Quand choisir un four sous vide

Votre décision doit être guidée par le résultat requis pour votre composant. Un four sous vide est le bon choix lorsque la précision et la pureté ne sont pas négociables.

- Si votre objectif principal est la haute pureté ou les métaux réactifs : Choisissez un four sous vide pour les matériaux tels que le titane, le zirconium et certains superalliages qui sont intolérants à la contamination atmosphérique.

- Si votre objectif principal est la performance critique : Utilisez un four sous vide pour les composants aérospatiaux, médicaux ou de défense où la perfection métallurgique et les propriétés mécaniques reproductibles sont primordiales.

- Si votre objectif principal est l'assemblage avancé : Un four sous vide est essentiel pour le brasage et le soudage par diffusion de haute intégrité, où la propreté de surface détermine la résistance de la liaison finale.

- Si votre objectif principal est une finition brillante et propre : Sélectionnez un four sous vide pour éliminer les étapes de post-traitement telles que le décapage acide ou le sablage, ce qui permet d'économiser du temps et des ressources.

En fin de compte, un four sous vide est un investissement dans la certitude, offrant un contrôle inégalé sur le résultat final de votre matériau.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Prévient l'oxydation et la contamination | Crée un environnement chimiquement pur, éliminant les réactions de surface. |

| Améliore la pureté des matériaux | Élimine les impuretés et les gaz du matériau lui-même (dégazage). |

| Uniformité de température supérieure | Le chauffage radiant assure une distribution homogène de la chaleur pour des résultats cohérents. |

| Répétabilité absolue du processus | Les cycles automatisés garantissent un traitement identique pour chaque lot. |

| Idéal pour le brasage et le frittage | Favorise un mouillage parfait et des liaisons solides sur des surfaces exceptionnellement propres. |

Prêt à atteindre une précision et une pureté inégalées dans votre laboratoire ?

KINTEK est spécialisée dans les fours sous vide haute performance conçus pour les applications critiques dans les domaines de l'aérospatiale, du médical et de la R&D sur les matériaux avancés. Nos équipements offrent l'environnement contrôlé dont vous avez besoin pour prévenir la contamination, assurer des résultats reproductibles et libérer des propriétés matérielles supérieures.

Investissez dans la certitude pour vos processus les plus critiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube sous vide haute pression de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- À quelle température traitez-vous thermiquement un four ? Tout dépend de votre matériau et de votre objectif

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quelles sont les précautions de sécurité dans un processus de traitement thermique ? Un guide sur les contrôles d'ingénierie, administratifs et les EPI

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Un arc peut-il se produire dans le vide ? Oui, et voici comment l'éviter dans votre conception haute tension.