L'avantage décisif du dépôt chimique en phase vapeur à basse pression (LPCVD) par rapport à la pression atmosphérique (APCVD) est sa capacité à produire des films d'une uniformité et d'une conformité exceptionnellement élevées. En fonctionnant sous vide, le LPCVD garantit que les gaz réactifs peuvent recouvrir uniformément des microstructures complexes en trois dimensions et de grands lots de substrats, un exploit difficile à réaliser à pression atmosphérique.

Le compromis fondamental est simple : le LPCVD privilégie la qualité, l'uniformité et la pureté du film en réduisant la pression, tandis que l'APCVD privilégie une vitesse de dépôt élevée. Le choix entre les deux dépend entièrement de savoir si l'application exige de la précision ou de la vitesse.

Le rôle critique de la pression dans le dépôt

Pour comprendre les avantages du LPCVD, nous devons d'abord examiner le comportement des gaz. La pression de fonctionnement modifie fondamentalement la manière dont les molécules réactives se déplacent et interagissent avec la surface du substrat.

L'impact du trajet moléculaire (libre parcours moyen)

À pression atmosphérique (APCVD), la chambre est dense en molécules de gaz. Cela entraîne un libre parcours moyen très court, ce qui signifie que les molécules réactives entrent fréquemment en collision les unes avec les autres et se déplacent selon un schéma chaotique, semblable à la diffusion.

En revanche, dans les conditions de vide du LPCVD, la chambre contient beaucoup moins de molécules. Cela crée un long libre parcours moyen, permettant aux molécules réactives de parcourir beaucoup plus loin en ligne droite avant d'entrer en collision.

Transport de masse contre limites de réaction de surface

Cette différence de libre parcours moyen détermine ce qui limite le processus de dépôt.

L'APCVD est généralement un processus limité par le transport de masse. La réaction est limitée par la vitesse à laquelle les molécules réactives fraîches peuvent diffuser à travers le gaz dense pour atteindre le substrat. Cela entraîne souvent un épuisement des réactifs à mesure que le gaz s'écoule sur la surface.

Le LPCVD est un processus limité par la vitesse de réaction de surface. Étant donné que les réactifs peuvent facilement atteindre toute la surface, la vitesse de dépôt est limitée uniquement par la vitesse de la réaction chimique sur le substrat lui-même, qui est principalement contrôlée par la température.

Avantages clés du fonctionnement à basse pression (LPCVD)

Le passage à un processus limité par la vitesse de réaction de surface confère au LPCVD plusieurs avantages distincts et puissants, en particulier pour la fabrication de microélectronique.

Uniformité de film supérieure

Étant donné que les réactifs ne sont pas épuisés lorsqu'ils s'écoulent sur le substrat, chaque partie de la surface est exposée à une concentration de gaz presque identique. Il en résulte un film d'une épaisseur très uniforme sur l'ensemble de la plaquette.

Cette uniformité permet également le traitement par lots, où des dizaines, voire des centaines de plaquettes peuvent être empilées verticalement dans un tube de four, augmentant considérablement le débit malgré une vitesse de dépôt plus faible par plaquette.

Excellente conformité

La conformité est la capacité d'un film à recouvrir uniformément une surface complexe et non plane. Le long libre parcours moyen en LPCVD permet aux gaz réactifs de pénétrer profondément dans les tranchées et les trous microscopiques avant de réagir.

Le résultat est un film qui épouse parfaitement la topographie sous-jacente, ce qui est absolument essentiel pour construire les structures multicouches trouvées dans les circuits intégrés et les dispositifs MEMS.

Pureté et qualité de film plus élevées

Le fonctionnement sous vide réduit intrinsèquement la concentration de contaminants de fond tels que l'oxygène, l'eau ou l'azote qui pourraient être incorporés involontairement dans le film en croissance.

De plus, la croissance généralement plus lente et plus contrôlée dans un processus LPCVD entraîne souvent des films avec une meilleure structure cristalline, une densité plus élevée et une contrainte résiduelle plus faible.

Comprendre les compromis : le cas de l'APCVD

Bien que le LPCVD excelle en matière de précision, ce n'est pas la solution idéale pour toutes les applications. L'APCVD présente un avantage clé qui en fait le choix préféré dans certains scénarios.

L'avantage décisif de la vitesse

La principale force de l'APCVD est son taux de dépôt élevé. La concentration beaucoup plus élevée de molécules réactives à pression atmosphérique entraîne une croissance du film nettement plus rapide.

Cela rend l'APCVD très efficace pour les applications où des couches épaisses sont nécessaires et où une uniformité parfaite n'est pas la principale préoccupation, comme le dépôt de revêtements protecteurs ou de couches d'oxyde épaisses sur des cellules solaires.

Exigences d'équipement plus simples

Les systèmes APCVD ne nécessitent pas les pompes à vide poussé coûteuses et complexes ni le matériel associé nécessaires au LPCVD. Pour les applications où un environnement sous vide n'est pas nécessaire, cela peut conduire à une configuration d'équipement plus simple et plus rentable.

Faire le bon choix pour votre objectif

La décision entre LPCVD et APCVD est un choix d'ingénierie stratégique basé sur les exigences spécifiques du produit final.

- Si votre objectif principal est la fabrication de microélectronique complexe (par exemple, circuits intégrés, MEMS) : Le LPCVD est le choix évident pour son uniformité et sa conformité inégalées sur des topographies complexes.

- Si votre objectif principal est d'appliquer rapidement des revêtements fonctionnels épais (par exemple, pour les cellules solaires ou les outils) : Le taux de dépôt élevé de l'APCVD offre un avantage significatif en termes de débit et de rentabilité.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées possibles : L'environnement sous vide et la cinétique de réaction contrôlée du LPCVD lui confèrent un avantage distinct.

En fin de compte, le choix de votre méthode de dépôt est le reflet direct de savoir si votre priorité réside dans la précision absolue du film ou dans la vitesse pure de sa création.

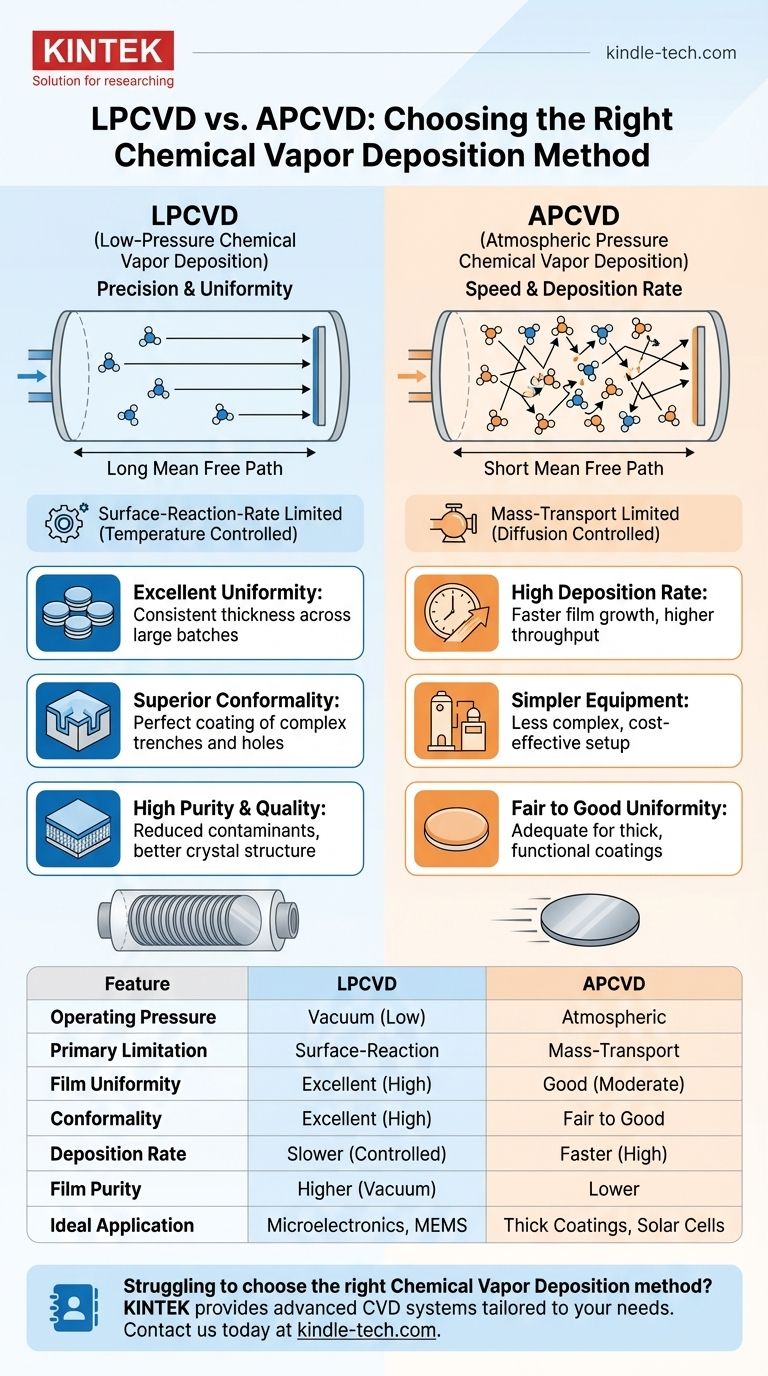

Tableau récapitulatif :

| Caractéristique | LPCVD | APCVD |

|---|---|---|

| Pression de fonctionnement | Vide (Basse Pression) | Pression Atmosphérique |

| Limitation principale | Limité par la vitesse de réaction de surface | Limité par le transport de masse |

| Uniformité du film | Excellente (Élevée) | Bonne (Modérée) |

| Conformité | Excellente (Élevée) | Moyenne à Bonne |

| Taux de dépôt | Plus lent (Contrôlé) | Plus rapide (Élevé) |

| Pureté du film | Plus élevée (Environnement sous vide) | Plus faible |

| Application idéale | Microélectronique, MEMS, revêtements de précision | Revêtements épais, cellules solaires, dépôt rapide |

Vous avez du mal à choisir la bonne méthode de dépôt chimique en phase vapeur pour votre application ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des systèmes CVD avancés adaptés à vos besoins spécifiques de recherche et de production. Que vous ayez besoin de la précision du LPCVD pour la microélectronique ou de la vitesse de l'APCVD pour les revêtements épais, nos experts peuvent vous aider à sélectionner la solution idéale pour améliorer l'efficacité et les résultats de votre laboratoire.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter des exigences de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire avec des équipements fiables et axés sur la performance.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision