À la base, le recuit est un processus de traitement thermique qui modifie la structure interne d'un métal pour le rendre plus doux et plus ductile (formable). Il implique de chauffer le matériau à une température spécifique, de le maintenir à cette température, puis de le refroidir lentement. Cette procédure soulage les contraintes internes, affine la structure granulaire et inverse les effets de l'écrouissage.

Le but fondamental du recuit n'est pas de rendre un métal plus résistant, mais de le rendre plus maniable. En réinitialisant soigneusement la microstructure du matériau, il échange la dureté contre la ductilité, permettant un façonnage ou un usinage ultérieur sans risque de fracture.

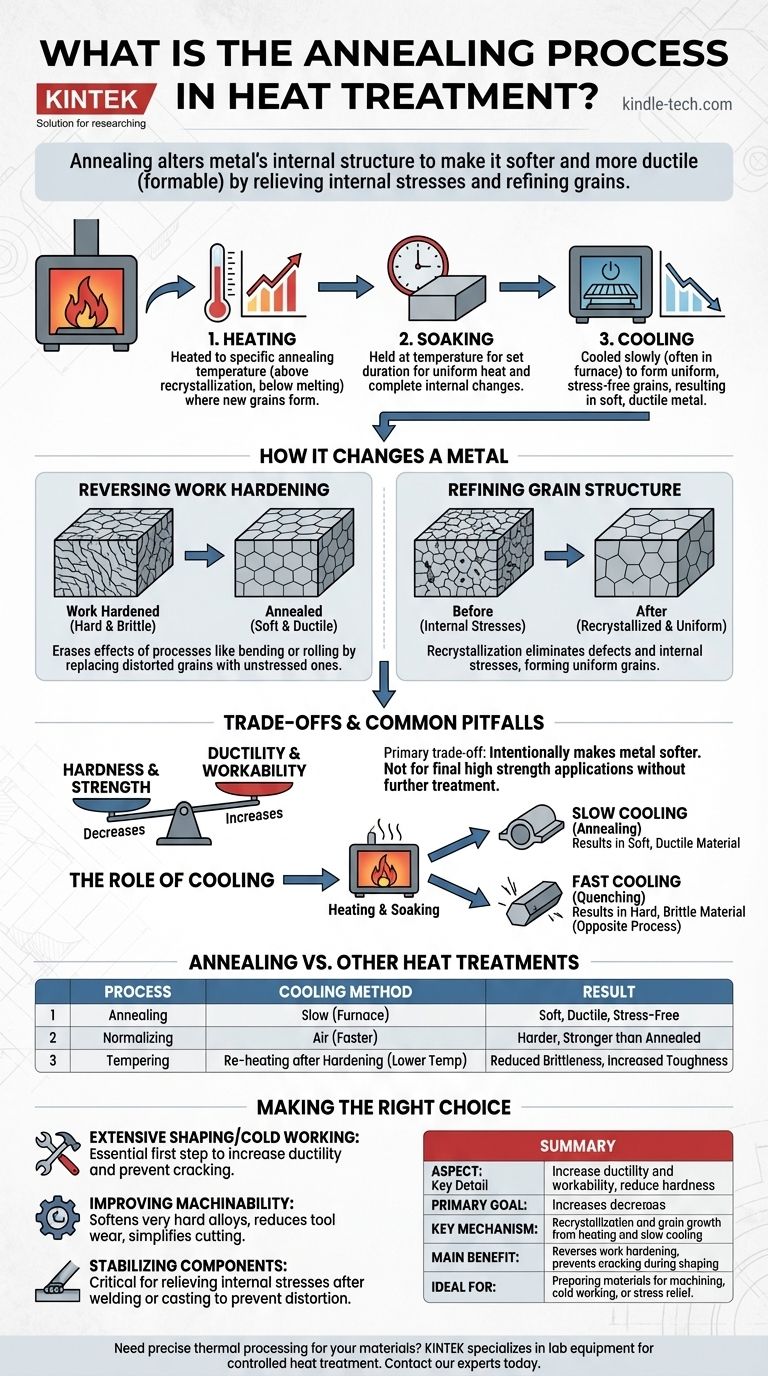

Comment le recuit modifie fondamentalement un métal

Le recuit agit en manipulant la structure cristalline, ou "grains", à l'intérieur d'un métal. Ce processus contrôlé est ce qui confère au matériau ses nouvelles propriétés plus souhaitables.

Les trois étapes du processus

Le cycle de recuit se compose de trois phases distinctes.

- Chauffage : Le métal est chauffé à une température de recuit spécifique. Cette température est critique ; elle doit être supérieure à la température de recristallisation du matériau, où de nouveaux grains peuvent commencer à se former, mais inférieure à son point de fusion.

- Maintien : Le matériau est maintenu à cette température pendant une durée déterminée. Cela permet à la chaleur de pénétrer uniformément dans l'ensemble du composant et garantit que les changements structurels internes sont complets.

- Refroidissement : Le matériau est refroidi à une vitesse très lente et contrôlée, souvent en le laissant à l'intérieur du four éteint. Ce refroidissement lent permet aux nouveaux grains sans contrainte de se former et de croître correctement, ce qui donne un état final doux et ductile.

Inverser les effets de l'écrouissage

Des processus comme le pliage, le laminage ou l'étirage d'un métal le rendent plus dur et plus résistant, mais aussi plus cassant. C'est ce qu'on appelle l'écrouissage. Le recuit efface efficacement cet effet en permettant aux grains déformés et contraints d'être remplacés par de nouveaux grains sans contrainte.

Affiner la structure granulaire

La chaleur appliquée pendant le recuit donne aux atomes du métal suffisamment d'énergie pour se déplacer et se réorganiser. Ce processus, appelé recristallisation, élimine les défauts et les contraintes internes accumulés lors des traitements précédents. Le refroidissement lent qui suit garantit que les nouveaux grains sont uniformes et grossiers, ce qui est caractéristique d'un matériau doux et ductile.

Comprendre les compromis et les pièges courants

Bien que très efficace, le recuit est un outil spécifique pour un travail spécifique. Comprendre ses compromis est crucial pour une application correcte.

Le compromis principal : Dureté contre Ductilité

La principale conséquence du recuit est une réduction significative de la dureté et de la résistance à la traction. Vous rendez intentionnellement le métal plus doux. Si l'application finale nécessite une résistance élevée ou une résistance à l'usure, le matériau aura presque certainement besoin d'une autre forme de traitement thermique (comme le durcissement et le revenu) une fois les processus de façonnage et d'usinage terminés.

Le rôle critique du refroidissement lent

La vitesse de refroidissement est sans doute la variable la plus importante. Si le métal est refroidi trop rapidement (un processus connu sous le nom de trempe), il durcira au lieu de s'adoucir. C'est la base d'un traitement thermique différent – le durcissement – qui est l'opposé fonctionnel du recuit.

Recuit vs. Autres traitements thermiques

Il est facile de confondre le recuit avec des processus similaires.

- Normalisation : Cela implique également un chauffage, mais le refroidissement se fait à l'air libre. Cette vitesse de refroidissement plus rapide donne un matériau plus dur et plus résistant qu'un matériau recuit.

- Revenu : C'est un processus effectué après qu'un métal a été durci. Il implique un chauffage à une température beaucoup plus basse pour réduire une partie de la fragilité extrême qui accompagne le durcissement, augmentant ainsi la ténacité.

Faire le bon choix pour votre objectif

Le choix du traitement thermique correct dépend entièrement de ce que vous devez accomplir avec le matériau.

- Si votre objectif principal est de préparer un matériau pour un façonnage intensif ou un travail à froid : Le recuit est la première étape essentielle pour augmenter la ductilité et prévenir la fissuration pendant le formage.

- Si votre objectif principal est d'améliorer l'usinabilité d'un alliage très dur : Utilisez le recuit pour adoucir le métal, ce qui réduit l'usure de l'outil et simplifie le processus de coupe.

- Si votre objectif principal est de stabiliser un composant après soudage ou moulage : Le recuit est essentiel pour soulager les contraintes internes qui pourraient autrement entraîner une déformation ou une défaillance au fil du temps.

En fin de compte, le recuit vous permet de contrôler les propriétés d'un matériau, transformant un composant cassant en une base stable et maniable pour votre projet.

Tableau récapitulatif :

| Aspect | Détail Clé |

|---|---|

| Objectif Principal | Augmenter la ductilité et la maniabilité, réduire la dureté. |

| Mécanisme Clé | Recristallisation et croissance des grains par chauffage et refroidissement lent. |

| Avantage Principal | Inverse l'écrouissage, prévient la fissuration pendant le façonnage. |

| Idéal Pour | Préparer les matériaux pour l'usinage, le travail à froid ou le soulagement des contraintes. |

Besoin d'un traitement thermique précis pour vos matériaux ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables essentiels pour les processus de traitement thermique contrôlés comme le recuit. Que vous développiez de nouveaux alliages ou prépariez des échantillons pour des tests, nos fours fiables et nos systèmes de contrôle de la température vous garantissent d'obtenir les propriétés matérielles exactes dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les capacités de votre laboratoire et assurer le succès de votre traitement thermique.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus