À la base, une presse hydraulique est un système de deux cylindres interconnectés de tailles différentes remplis d'un fluide incompressible. Les composants fondamentaux comprennent un bâti structurel, un cylindre plus petit appelé piston plongeur, un cylindre plus grand appelé vérin, des pistons qui se déplacent à l'intérieur de ces cylindres, et un système d'alimentation (pompe) qui fait circuler le fluide hydraulique, généralement de l'huile. Cette construction simple permet à la machine de convertir une petite force appliquée en une force de sortie exceptionnellement grande.

Le génie d'une presse hydraulique ne réside pas dans ses pièces individuelles, mais dans la manière dont leur agencement exploite un principe fondamental de la physique : la loi de Pascal. Cette loi stipule que la pression appliquée à un fluide confiné est transmise sans diminution à chaque partie du fluide et aux parois du récipient contenant.

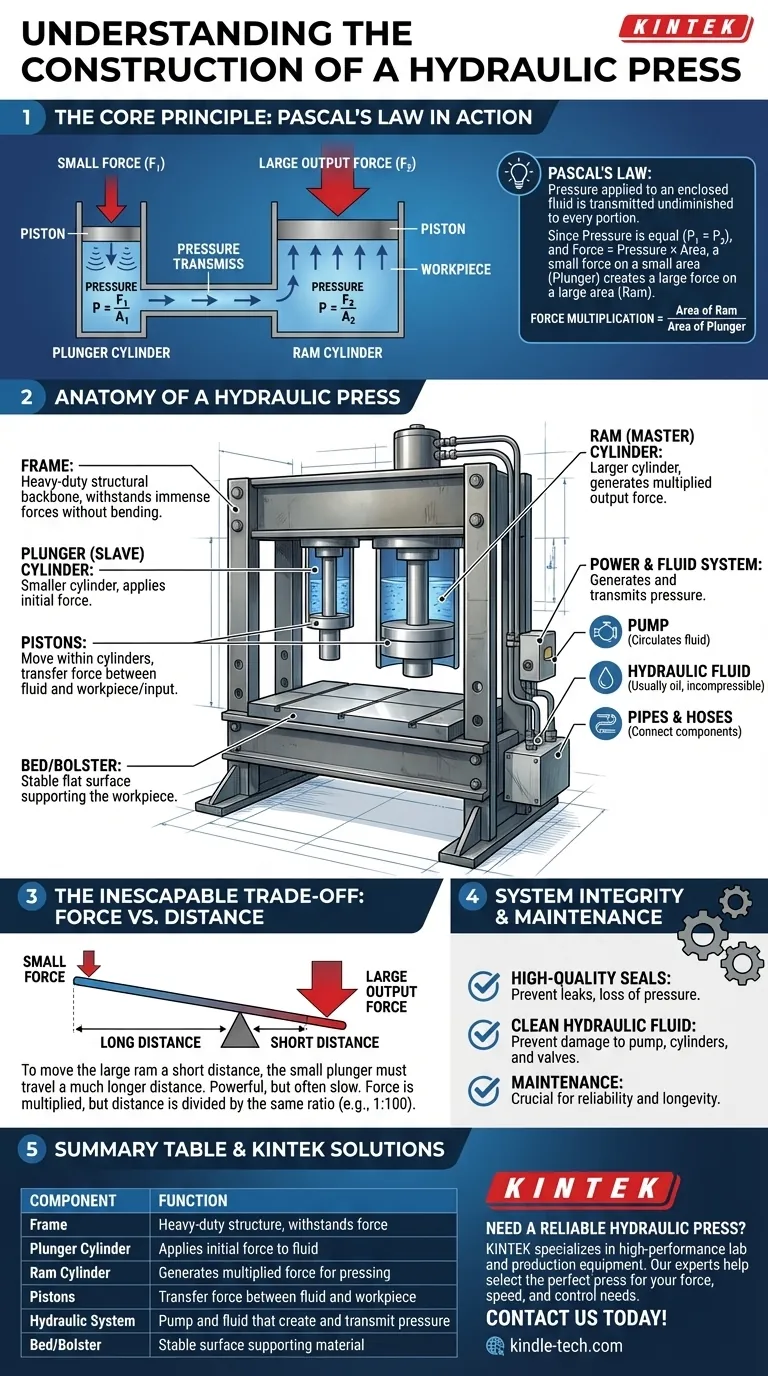

Le principe fondamental : La loi de Pascal en action

Pour comprendre la construction, il faut d'abord comprendre le « pourquoi » derrière celle-ci. L'ensemble de la conception est une application pratique de la multiplication des forces.

Comment la pression crée la force

La pression est définie comme la force par unité de surface (P = F/A). Selon la loi de Pascal, la pression créée par le petit piston plongeur est transmise également à travers le fluide jusqu'au grand vérin.

Étant donné que la pression est la même sur les deux pistons, mais que leurs surfaces sont différentes, les forces qu'ils produisent sont également différentes. Une petite force sur le petit piston plongeur crée une force beaucoup plus grande sur le grand vérin.

La formule de multiplication de la force

La relation est simple : la force est multipliée par le rapport des surfaces des deux pistons. Si le piston du vérin a 100 fois la surface du piston plongeur, la force de sortie sera 100 fois la force d'entrée.

Anatomie d'une presse hydraulique

Bien que les conceptions varient, presque toutes les presses hydrauliques sont construites à partir de ces groupes fonctionnels clés. Chaque composant a un rôle distinct dans la génération et la contention d'une force immense.

Le bâti : L'épine dorsale structurelle

Le bâti est la structure robuste qui maintient tous les composants ensemble. Il doit être incroyablement solide pour résister aux forces massives générées par la presse sans se plier ni se casser.

Les cylindres hydrauliques : Piston plongeur et vérin

C'est le cœur du système.

- Le piston plongeur (ou cylindre esclave) est le cylindre plus petit où la force initiale est appliquée.

- Le vérin (ou cylindre maître) est le cylindre beaucoup plus grand où la force multipliée est délivrée pour effectuer le travail.

Les pistons : Traduire la force

Un piston est un cylindre ou un disque solide qui s'ajuste parfaitement à l'intérieur de chaque cylindre hydraulique. Il se déplace de haut en bas, transférant la force du fluide hydraulique à la pièce à usiner ou vice-versa.

Le système d'alimentation et de fluide : Générer la pression

Ce système crée et transmet la pression. Il se compose de :

- Une pompe pour déplacer le fluide hydraulique dans le système.

- Du fluide hydraulique (généralement de l'huile) qui est presque incompressible, ce qui le rend parfait pour transmettre la pression.

- Des tuyaux et flexibles pour connecter les cylindres et la pompe.

La zone de travail : Plateau et support

Le plateau, la plaque de base ou le support est la surface plane et stable qui soutient le matériau en cours de pressage. Il se trouve directement sous le vérin et doit également être suffisamment solide pour résister à la force de pressage.

Comprendre les compromis

La multiplication de force immense d'une presse hydraulique n'est pas gratuite. Comprendre sa principale limitation est crucial pour son application correcte.

Le compromis inévitable : Force contre distance

Le compromis fondamental se situe entre la force et la distance parcourue par le vérin. Pour déplacer le grand vérin sur une petite distance, le petit piston plongeur doit parcourir une distance beaucoup plus longue.

Par exemple, pour soulever le vérin de 1 pouce, un piston plongeur ayant 1/100e de la surface doit être poussé sur 100 pouces de course. Cela rend les presses hydrauliques puissantes, mais souvent lentes.

Intégrité du système et entretien

Les systèmes hydrauliques fonctionnent sous une pression extrême. Cela exige des joints de haute qualité pour éviter les fuites, ce qui entraînerait une perte de pression et de force.

Le fluide hydraulique doit également être maintenu propre. Les contaminants peuvent endommager la pompe, rayer les parois des cylindres et provoquer la défaillance des vannes, compromettant ainsi l'ensemble du système.

Faire le bon choix pour votre application

La construction d'une presse hydraulique est le reflet direct de son objectif. En comprenant comment les composants fonctionnent ensemble, vous pouvez mieux apprécier son application.

- Si votre objectif principal est de maximiser la force : Le rapport entre les surfaces des cylindres du vérin et du piston plongeur est l'élément de conception le plus critique.

- Si votre objectif principal est la vitesse et le contrôle : La sophistication de la pompe, des vannes et du système de contrôle est primordiale pour réguler efficacement le débit et la pression.

- Si votre objectif principal est la fiabilité : La qualité de la construction du bâti et l'intégrité des joints hydrauliques sont non négociables.

En fin de compte, la construction d'une presse hydraulique est une démonstration élégante et puissante de la mécanique des fluides, conçue pour transformer une petite entrée en une sortie immense et contrôlable.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Bâti | Structure robuste pour résister à une force immense |

| Cylindre de piston plongeur | Applique la force initiale au fluide hydraulique |

| Cylindre de vérin | Génère une force multipliée pour le pressage |

| Pistons | Transfèrent la force entre le fluide et la pièce à usiner |

| Système hydraulique | Pompe et fluide qui créent et transmettent la pression |

| Plateau/Support | Surface stable soutenant le matériau en cours de pressage |

Besoin d'une presse hydraulique fiable pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les presses hydrauliques robustes conçues pour la précision et la durabilité. Nos experts peuvent vous aider à choisir la presse parfaite pour répondre à vos exigences spécifiques de force, de vitesse et de contrôle. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse Thermique Automatique de Laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire dans les composites W-Cu ? Contrôle de la porosité et du rapport des matériaux

- Quelles sont les fonctions principales des presses hydrauliques de laboratoire pour les composites carbone-carbone ? Atteindre une densification maximale

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour la pastillation des électrolytes solides inorganiques ? Améliorer les tests de conductivité ionique

- Quelle est la fonction d'une presse hydraulique de laboratoire et de moules de précision ? Assurer des tests électrochimiques fiables

- Comment la chaleur affecte-t-elle un système hydraulique ? Le tueur silencieux de la performance et de la fiabilité

- Quelle est la puissance maximale d'une presse hydraulique ? Explication des forces allant de 10 à 80 000 tonnes

- Quel est le rôle d'une presse à pastilles hydraulique de laboratoire et de moules en acier inoxydable dans la fabrication d'anodes RuO2/NbC ?

- Quels sont les facteurs de contrôle critiques et les limitations de surveillance dans le processus HPHT ? Maîtriser la stabilité et l'efficacité