À la base, la pulvérisation cathodique CC (Courant Continu) est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films minces de haute qualité. Dans une chambre à vide, une cible constituée du matériau de revêtement souhaité est bombardée par des ions énergétiques provenant d'un plasma. Cet impact physique éjecte, ou « pulvérise », des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un revêtement uniforme.

La pulvérisation cathodique CC est une méthode très efficace et économique pour déposer des films minces de métaux et d'autres matériaux électriquement conducteurs. Cependant, sa dépendance au courant continu la rend fondamentalement inadaptée aux matériaux isolants, ce qui constitue sa limitation la plus significative.

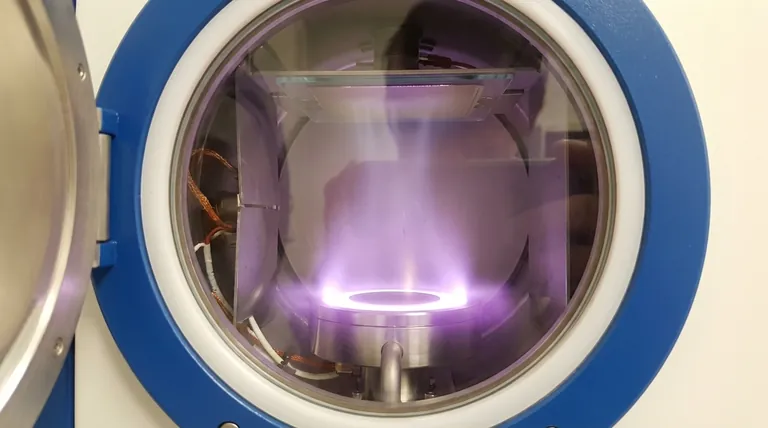

La mécanique de la pulvérisation cathodique CC : du plasma au film

Pour comprendre la pulvérisation cathodique CC, il est préférable de la décomposer en une séquence d'événements qui transforment un bloc de matériau solide en un film de précision à l'échelle atomique.

Étape 1 : Création de l'environnement sous vide

Tout d'abord, un substrat (l'objet à revêtir) et une cible (le matériau source) sont placés à l'intérieur d'une chambre à vide scellée. L'air est pompé et la chambre est réalimentée avec une petite quantité contrôlée d'un gaz inerte, le plus souvent de l'Argon.

Cet environnement sous vide est essentiel, car il garantit que les atomes pulvérisés peuvent voyager de la cible au substrat avec une interférence minimale des autres molécules de gaz.

Étape 2 : Allumage du plasma

Une source d'alimentation à Courant Continu (CC) haute tension est appliquée, la borne négative étant connectée à la cible, ce qui en fait une cathode. Les parois de la chambre servent souvent d'anode.

Ce champ électrique intense énergise les électrons libres dans la chambre, provoquant leur collision avec les atomes d'Argon neutres. Ces collisions arrachent des électrons aux atomes d'Argon, créant des ions Argon chargés positivement (Ar+) et davantage d'électrons libres, ce qui résulte en une décharge luminescente auto-entretenue connue sous le nom de plasma.

Étape 3 : Le bombardement ionique

Les ions Argon chargés positivement sont maintenant fortement attirés et accélérés vers la cible chargée négativement. Ils frappent la surface de la cible avec une énergie cinétique significative.

Considérez ce processus comme un sablage fonctionnant à l'échelle atomique. Les ions sont le grain, et la cible est la surface en cours d'érosion. Chaque impact transfère son moment, initiant une cascade de collisions au sein du matériau cible.

Étape 4 : Dépôt sur le substrat

Lorsque ces cascades de collisions atteignent la surface de la cible, elles peuvent éjecter des atomes individuels du matériau cible. Ces atomes pulvérisés traversent la chambre à vide et se déposent sur le substrat.

À mesure que ces atomes s'accumulent à la surface du substrat, ils nucléent et se développent pour former un film mince, dense et très adhérent. Le processus permet un contrôle précis de l'épaisseur et de la structure du film.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique CC n'est pas une solution universelle. Son efficacité est définie par un ensemble clair d'avantages et une limitation critique et déterminante.

L'exigence de matériaux conducteurs

La principale limitation de la pulvérisation cathodique CC est sa restriction aux matériaux cibles électriquement conducteurs, tels que les métaux purs (Cuivre, Fer, Nickel) et certains alliages conducteurs.

Étant donné que la cible est alimentée par une source CC, elle doit être capable de conduire l'électricité pour maintenir sa charge négative et dissiper la charge apportée par les ions positifs incidents.

Le problème des isolants : accumulation de charge

Si vous tentez d'utiliser la pulvérisation cathodique CC avec un matériau isolant (comme une céramique ou un polymère), la charge positive provenant des ions Argon entrants s'accumule rapidement sur la surface de la cible. Cette accumulation de charge positive neutralise le potentiel négatif de la cible.

Finalement, la cible n'est plus « négative » et cesse d'attirer les ions Argon positifs. Le plasma s'effondre et le processus de pulvérisation s'arrête complètement. Ce phénomène est connu sous le nom d'« anode disparue » et rend la pulvérisation cathodique CC standard inopérante pour les matériaux non conducteurs.

Taux de dépôt élevés et évolutivité

Pour son utilisation prévue avec les métaux, la pulvérisation cathodique CC est très efficace. Elle offre des taux de dépôt relativement élevés et constitue un processus rentable, fiable et évolutif pour le revêtement de grandes surfaces, ce qui en fait un pilier dans de nombreuses applications industrielles.

La pulvérisation cathodique CC est-elle le bon choix pour votre application ?

Le choix d'une technique de dépôt nécessite de faire correspondre les capacités du processus avec votre matériau et votre objectif final.

- Si votre objectif principal est de déposer des métaux purs ou des alliages conducteurs : La pulvérisation cathodique CC est un excellent choix, rentable et très fiable pour créer des films denses et de haute pureté.

- Si votre objectif principal est de déposer des matériaux isolants (tels que des oxydes ou des nitrures) : La pulvérisation cathodique CC est inappropriée. Vous devez utiliser une alternative comme la pulvérisation cathodique RF (Radio Fréquence), qui utilise un champ CA pour éviter l'accumulation de charge sur la cible.

- Si votre objectif principal est le revêtement à grand volume et sur une grande surface avec un matériau conducteur : La simplicité et l'efficacité de la pulvérisation cathodique CC en font un candidat de choix pour la production à l'échelle industrielle.

Comprendre le rôle fondamental de la conductivité électrique est la clé pour exploiter efficacement la puissance de la pulvérisation cathodique CC.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant une alimentation CC. |

| Idéal pour | Le dépôt de films minces de matériaux conducteurs (métaux, alliages). |

| Limite principale | Ne peut pas être utilisé avec des matériaux isolants en raison de l'accumulation de charge. |

| Avantage principal | Taux de dépôt élevés, rentable et évolutif pour les grandes surfaces. |

Besoin d'une solution fiable pour déposer des films minces métalliques de haute qualité ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant des systèmes de pulvérisation cathodique CC robustes, idéaux pour vos besoins de revêtement de matériaux conducteurs. Notre expertise garantit que vous obtenez une solution évolutive et rentable pour des films denses et de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation cathodique CC peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température