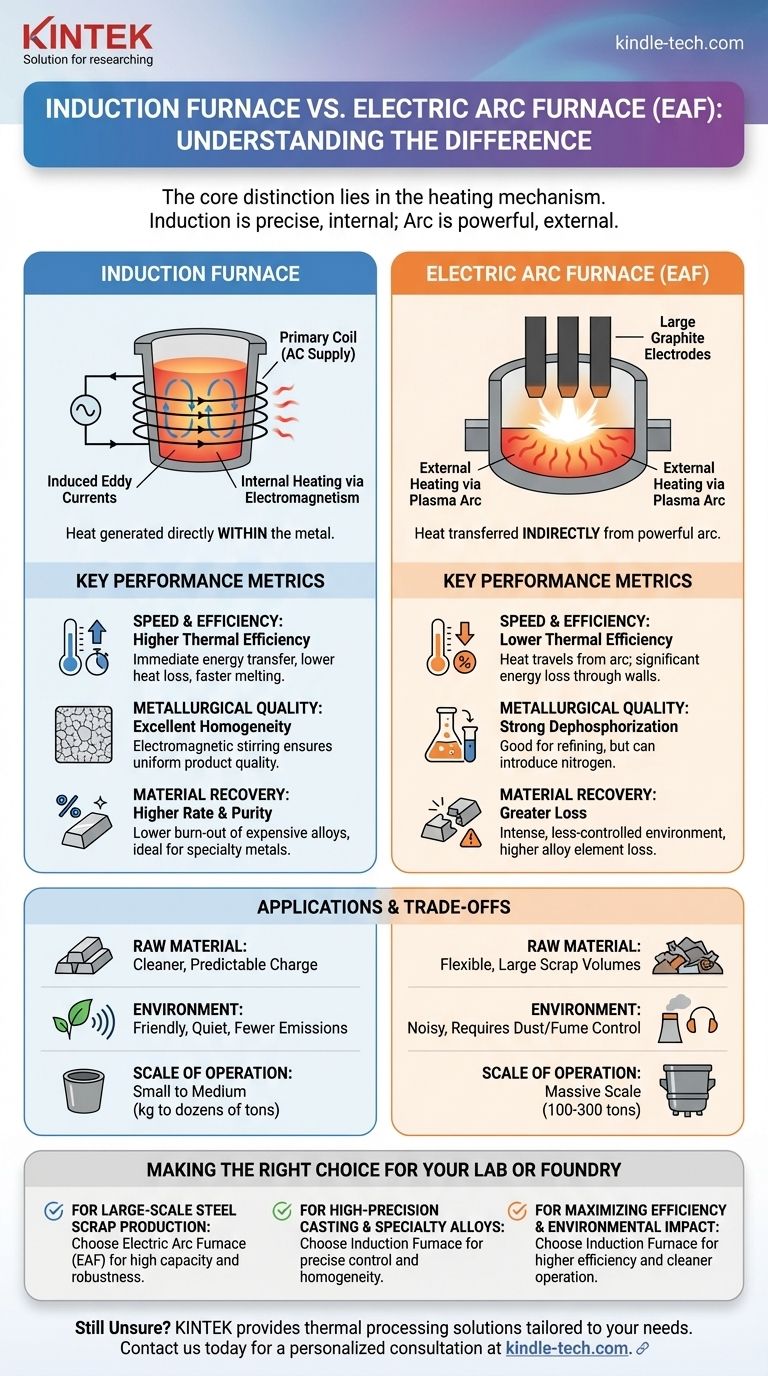

La différence fondamentale n'est pas entre "électrique" et "induction", car un four à induction est un type spécifique de four électrique. La comparaison courante se fait entre le four à induction électrique et le four à arc électrique (FAE). Un four à induction utilise un champ électromagnétique pour générer de la chaleur directement à l'intérieur du métal, tandis qu'un four à arc électrique utilise un puissant arc électrique entre les électrodes pour faire fondre le métal de l'extérieur.

La distinction essentielle réside dans le mécanisme de chauffage. L'induction est une méthode de chauffage interne précise, idéale pour le contrôle qualité, tandis que l'arc électrique est une méthode de chauffage externe puissante conçue pour la fusion à grande échelle. Le choix du bon four dépend entièrement de votre matériau, de l'échelle et du résultat métallurgique souhaité.

La différence fondamentale : Comment la chaleur est générée

Pour comprendre les différences pratiques de performance, vous devez d'abord saisir comment chaque four génère de la chaleur. Ils fonctionnent selon des principes physiques entièrement différents.

Le four à induction : Chauffage interne par électromagnétisme

Un four à induction fonctionne comme un transformateur. Une bobine primaire, connectée à une alimentation CA, entoure le creuset contenant la charge métallique.

Cela crée un champ magnétique puissant et rapidement changeant qui induit des courants de Foucault électriques directement dans le métal. La résistance naturelle du métal à ces courants génère une chaleur intense et uniforme de l'intérieur vers l'extérieur.

Le four à arc électrique (FAE) : Chauffage externe par arc plasma

Un four à arc électrique utilise de grandes électrodes en graphite pour créer un arc électrique à haute énergie — une forme de plasma — qui frappe la charge métallique.

Cet arc génère une chaleur immense, qui est ensuite transférée indirectement au métal, souvent à travers une couche de scories fondues. Il s'agit d'une méthode de force brute conçue pour faire fondre rapidement de grandes quantités de matériau.

Comparaison des principaux indicateurs de performance

La différence dans les méthodes de chauffage a un impact direct sur l'efficacité, la qualité des matériaux et le contrôle opérationnel.

Vitesse et efficacité thermique

Le four à induction est nettement plus efficace. Parce que la chaleur est générée directement à l'intérieur du métal, le transfert d'énergie est immédiat et contenu, ce qui entraîne des temps de fusion plus rapides et des pertes de chaleur moindres.

Le FAE a une efficacité thermique plus faible. La chaleur doit voyager de l'arc externe au métal, et une quantité substantielle d'énergie est perdue à travers le couvercle et les parois du four.

Qualité et contrôle métallurgiques

Le processus d'induction crée un effet d'agitation électromagnétique naturel. Ce mouvement constant assure que le métal fondu est très uniforme, ce qui se traduit par une qualité de produit homogène.

Le FAE est plus performant en matière de déphosphoration (élimination du phosphore de l'acier), une étape de raffinage critique. Cependant, il peut également introduire plus d'azote dans le produit final.

Récupération et pureté des matériaux

Les fours à induction ont un taux de récupération des métaux plus élevé et un rapport de combustion plus faible pour les éléments d'alliage coûteux. Cela les rend idéaux pour la production d'alliages spéciaux de grande valeur.

L'environnement intense et moins contrôlé d'un FAE peut entraîner une plus grande perte d'éléments d'alliage.

Comprendre les compromis et les applications

Aucun four n'est universellement "meilleur". Ce sont des outils spécialisés conçus pour différentes échelles industrielles et différents matériaux.

Flexibilité des matières premières

Les FAE sont les bêtes de somme du recyclage moderne de l'acier. Ils excellent dans la fusion d'énormes volumes de ferraille d'acier, y compris des matériaux de qualité inférieure ou moins triés.

Les fours à induction fonctionnent mieux avec des matériaux de charge plus propres et plus prévisibles. Ils conviennent parfaitement aux fonderies qui refondent des alliages connus ou des déchets de pré-production où la pureté est primordiale.

Impact environnemental et opérationnel

Le four à induction est généralement considéré comme plus respectueux de l'environnement. Il fonctionne plus silencieusement et produit moins d'émissions et moins de poussière qu'un FAE.

Les FAE sont connus pour générer un bruit important et nécessitent des systèmes étendus de collecte de poussière et de traitement des fumées.

Échelle d'opération

Les FAE sont construits pour une échelle massive, avec des capacités atteignant souvent 100 à 300 tonnes. Ils sont la pierre angulaire des "mini-aciéries" qui produisent de l'acier de construction et d'autres produits de base.

Les fours à induction fonctionnent généralement à des échelles plus petites à moyennes, de quelques kilogrammes à plusieurs dizaines de tonnes, ce qui en fait le choix standard pour les fonderies et les producteurs de métaux spéciaux.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre processus.

- Si votre objectif principal est la production à grande échelle à partir de ferraille d'acier : Le four à arc électrique est la norme industrielle pour sa grande capacité et sa robustesse à traiter diverses matières premières.

- Si votre objectif principal est le moulage de haute précision et les alliages spéciaux : Le four à induction est supérieur pour son contrôle précis de la température, son excellente homogénéité des matériaux et sa récupération élevée des alliages.

- Si votre objectif principal est de maximiser l'efficacité et de minimiser l'impact environnemental : Le four à induction offre un avantage clair avec son efficacité thermique plus élevée et son fonctionnement plus propre et plus silencieux.

Comprendre le principe de chauffage fondamental — induction interne versus arc externe — est la clé pour sélectionner le bon outil pour votre objectif métallurgique spécifique.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à arc électrique (FAE) |

|---|---|---|

| Méthode de chauffage | Interne (induction électromagnétique) | Externe (arc électrique) |

| Idéal pour | Moulage de haute précision, alliages spéciaux | Fusion de ferraille d'acier à grande échelle |

| Efficacité | Haute efficacité thermique | Faible efficacité thermique |

| Échelle | Petite à moyenne (kg à des dizaines de tonnes) | Grande (jusqu'à 100-300 tonnes) |

| Qualité du matériau | Excellente homogénéité, récupération élevée des alliages | Forte déphosphoration, peut introduire de l'azote |

| Environnement | Plus silencieux, moins d'émissions | Plus bruyant, nécessite un contrôle de la poussière/fumée |

Vous n'êtes toujours pas sûr du four qui convient à votre laboratoire ou à votre fonderie ?

Choisir entre un four à induction et un four à arc électrique est une décision critique qui a un impact sur la qualité de votre produit, votre efficacité et vos résultats. KINTEK, votre partenaire de confiance en équipement et consommables de laboratoire, peut vous aider à faire ce choix.

Nous sommes spécialisés dans la fourniture des solutions de traitement thermique adaptées à vos besoins spécifiques de laboratoire ou de production. Que vous fondiez des alliages spéciaux avec précision ou que vous ayez besoin d'équipements robustes pour des opérations à plus grande échelle, nos experts sont là pour vous assurer d'obtenir les performances et les résultats dont vous avez besoin.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour une consultation personnalisée. Discutons de votre application et trouvons la solution de four parfaite pour vous.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle