Essentiellement, la différence entre l'évaporation et la pulvérisation cathodique réside dans la manière dont les atomes sont libérés d'un matériau source pour créer une couche mince. L'évaporation utilise la chaleur pour faire bouillir ou sublimer un matériau en une vapeur qui se condense sur une surface, un peu comme la vapeur qui embue un miroir froid. La pulvérisation cathodique, en revanche, utilise l'énergie cinétique, où des ions de haute énergie provenant d'un plasma bombardent un matériau source, délogeant physiquement les atomes comme une bille de billard brisant un triangle de billes.

Bien que les deux soient des techniques de dépôt physique en phase vapeur (PVD) pour la création de couches minces, le choix entre elles représente un compromis fondamental : l'évaporation offre rapidité et simplicité, tandis que la pulvérisation cathodique offre une qualité de film, une adhérence et une uniformité supérieures.

Les mécanismes fondamentaux : Chaleur vs. Énergie cinétique

Pour sélectionner le bon processus, vous devez d'abord comprendre comment chacun fonctionne au niveau atomique. Les méthodes sont fondamentalement différentes, ce qui a un impact direct sur les caractéristiques du film final.

Comment fonctionne l'évaporation : Faire bouillir le matériau source

L'évaporation thermique est un processus intuitif. Un matériau source, ou "charge", est placé dans une chambre à vide et chauffé jusqu'à ce qu'il commence à bouillir ou à se sublimer.

Cela crée une vapeur d'atomes qui se déplace à travers le vide. Lorsque ces atomes vaporisés rencontrent une surface plus froide – le substrat – ils se condensent dessus, formant progressivement une couche mince. Le processus est "en ligne de mire", ce qui signifie que le matériau se déplace en ligne droite de la source au substrat.

Comment fonctionne la pulvérisation cathodique : Une collision "balle de billard"

La pulvérisation cathodique est un processus plus complexe et énergique. Elle commence par l'introduction d'un gaz inerte, généralement l'argon, dans une chambre à vide et son excitation pour créer un plasma.

Une forte tension négative est appliquée au matériau source, appelé la "cible". Cela attire les ions argon positifs du plasma, les faisant accélérer et entrer en collision avec la cible à grande vitesse.

Ces collisions ont suffisamment d'énergie cinétique pour déloger physiquement, ou "pulvériser", les atomes de la cible. Ces atomes éjectés se déplacent ensuite et se déposent sur le substrat, formant un film dense et uniforme.

Comparaison des indicateurs de performance clés

Les différences de mécanisme entraînent des variations significatives en termes de performance, de qualité et d'adéquation aux applications.

Qualité et adhérence du film

La pulvérisation cathodique produit presque toujours un film de meilleure qualité. Les atomes pulvérisés arrivent sur le substrat avec une énergie beaucoup plus élevée que les atomes évaporés, créant une structure de film plus dense et plus uniforme avec moins de défauts.

Cette énergie élevée entraîne également une adhérence supérieure, car les atomes peuvent légèrement s'incruster dans la surface du substrat, formant une liaison plus forte. Les films évaporés sont souvent plus poreux et peuvent avoir une adhérence plus faible.

Taux de dépôt et vitesse

L'évaporation est généralement le processus le plus rapide. En produisant un flux de vapeur robuste, l'évaporation peut atteindre des taux de dépôt élevés, ce qui la rend adaptée à la production en grand volume où le temps de cycle est critique.

La pulvérisation cathodique éjecte les atomes ou les petits amas un par un, ce qui est un processus intrinsèquement plus lent et plus contrôlé. Cela se traduit par des taux de dépôt plus faibles, en particulier pour les matériaux diélectriques.

Couverture du substrat et uniformité

Pour le revêtement de formes tridimensionnelles complexes, la pulvérisation cathodique est bien supérieure. Les atomes pulvérisés se dispersent davantage dans la chambre, ce qui leur permet de recouvrir les parois latérales et les caractéristiques complexes. C'est ce qu'on appelle une bonne couverture de marche.

La nature en ligne de mire de l'évaporation crée un effet d'"ombrage", ce qui rend difficile l'obtention d'un revêtement uniforme sur des surfaces non planes.

Comprendre les compromis

Aucune méthode n'est universellement la meilleure. Le choix dépend de l'équilibre entre les exigences du projet et les limitations inhérentes à chaque technique.

Coût et complexité du système

Les systèmes d'évaporation sont généralement plus simples et plus rentables à construire et à exploiter. Les composants principaux sont une chambre à vide, une alimentation électrique pour le chauffage et des supports pour la source et le substrat.

Les systèmes de pulvérisation cathodique sont plus complexes, nécessitant des alimentations haute tension, des régulateurs de débit de gaz et souvent des aimants (dans la pulvérisation magnétron) pour augmenter l'efficacité. Cela ajoute au coût initial et à la complexité opérationnelle.

Contrôle des matériaux et des processus

La pulvérisation cathodique offre une plus grande polyvalence. Elle peut déposer une plus large gamme de matériaux, y compris des alliages et des composés, tout en conservant leur composition chimique d'origine. Le processus permet également un contrôle précis de l'épaisseur du film et d'autres propriétés.

L'évaporation peut être difficile pour les matériaux ayant des points de fusion très élevés. Lors du dépôt d'alliages, les composants ayant des points d'ébullition plus bas s'évaporeront en premier, modifiant la composition du film résultant.

Température de fonctionnement

La pulvérisation cathodique est un processus à basse température. Bien que le plasma soit chaud, le substrat lui-même n'a pas besoin d'être chauffé et reçoit moins de chaleur radiante de la source. Cela rend la pulvérisation cathodique idéale pour le revêtement de substrats sensibles à la température comme les plastiques.

L'évaporation nécessite de chauffer le matériau source à des températures extrêmement élevées, ce qui peut rayonner une chaleur significative et potentiellement endommager le substrat.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par l'objectif principal de votre projet. Chaque méthode est un outil optimisé pour un ensemble de priorités différent.

- Si votre objectif principal est la production en grand volume et un faible coût : Choisissez l'évaporation pour ses taux de dépôt élevés et ses exigences système plus simples et plus économiques.

- Si votre objectif principal est la qualité, la pureté et l'adhérence ultimes du film : La pulvérisation cathodique est le choix définitif pour créer des films denses, durables et de haute pureté.

- Si votre objectif principal est de revêtir des formes 3D complexes ou des caractéristiques complexes : La couverture de marche supérieure de la pulvérisation cathodique est non négociable pour obtenir un revêtement uniforme.

- Si votre objectif principal est de travailler avec des substrats sensibles à la température ou des alliages : La pulvérisation cathodique offre le fonctionnement à basse température et le contrôle de la composition nécessaires.

En fin de compte, la sélection de la méthode de dépôt correcte nécessite une compréhension claire de la question de savoir si votre application privilégie la vitesse et le coût ou la précision et la qualité.

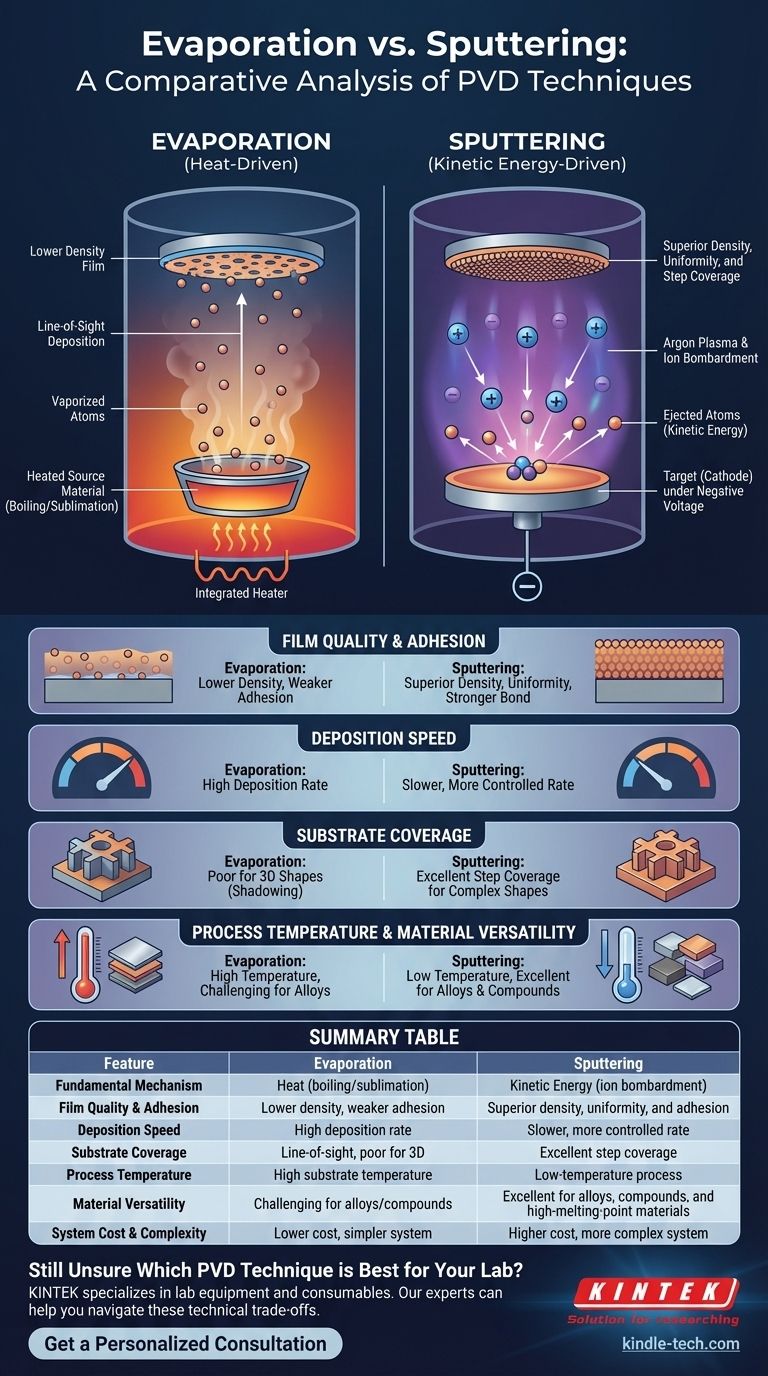

Tableau récapitulatif :

| Caractéristique | Évaporation | Pulvérisation cathodique |

|---|---|---|

| Mécanisme fondamental | Chaleur (ébullition/sublimation) | Énergie cinétique (bombardement ionique) |

| Qualité et adhérence du film | Faible densité, adhérence plus faible | Densité, uniformité et adhérence supérieures |

| Vitesse de dépôt | Taux de dépôt élevé | Taux plus lent et plus contrôlé |

| Couverture du substrat | En ligne de mire ; médiocre pour les formes 3D | Excellente couverture de marche pour les formes complexes |

| Température du processus | Température élevée du substrat | Processus à basse température |

| Polyvalence des matériaux | Difficile pour les alliages/composés | Excellent pour les alliages, les composés et les matériaux à haut point de fusion |

| Coût et complexité du système | Coût inférieur, système plus simple | Coût plus élevé, système plus complexe |

Toujours incertain quant à la meilleure technique PVD pour votre laboratoire ?

Choisir entre l'évaporation et la pulvérisation cathodique est essentiel pour le succès de votre projet. Le bon équipement garantit que vous atteignez la qualité de film, le débit et la rentabilité souhaités.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans ces compromis techniques. Nous fournissons des systèmes PVD robustes et le support dont vous avez besoin pour optimiser vos processus de couches minces.

Contactez-nous dès aujourd'hui pour discuter de vos exigences d'application spécifiques. Laissez KINTEK être votre partenaire en précision.

Obtenez une consultation personnalisée

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur à plasma haute densité (HDPCVD) ? Obtenir un remplissage de vide sans vide dans les semi-conducteurs

- Quels sont les composants du MOCVD ? Une analyse détaillée de ce système de dépôt avancé

- Quel est le principe de fonctionnement de la technique de dépôt physique en phase vapeur ? Un guide sur les films minces haute performance

- Qu'est-ce que le revêtement CVD ? Transformez la surface de votre matériau pour une performance maximale

- Quel est un exemple de dépôt par couches atomiques ? Revêtement de précision avec Al₂O₃ sur des surfaces complexes

- Qu'est-ce que le processus de dépôt chimique en phase vapeur ? Un guide pour des films minces conformes et de haute pureté

- Comment une fenêtre diélectrique de type creux se compare-t-elle à une fenêtre de quartz plane ? Améliorer l'uniformité du CVD par plasma

- Qu'est-ce que la pulvérisation cathodique RF ? Un guide du dépôt de couches minces pour les matériaux isolants