La différence fondamentale entre le sputtering RF et DC réside dans la source d'alimentation, ce qui dicte à son tour le type de matériau que vous pouvez déposer. Le sputtering DC (courant continu) utilise une charge statique et est très efficace pour les matériaux conducteurs comme les métaux. Le sputtering RF (radiofréquence) utilise un courant alternatif, ce qui empêche l'accumulation de charge sur la surface de la cible, ce qui en fait le choix essentiel pour déposer des matériaux non conducteurs et isolants.

Votre choix entre le sputtering RF et DC ne concerne pas la supériorité globale de la méthode, mais celle qui convient à votre matériau cible spécifique. Le sputtering DC est un cheval de bataille rapide et économique pour les cibles conductrices, tandis que le sputtering RF offre la polyvalence essentielle pour déposer des films isolants.

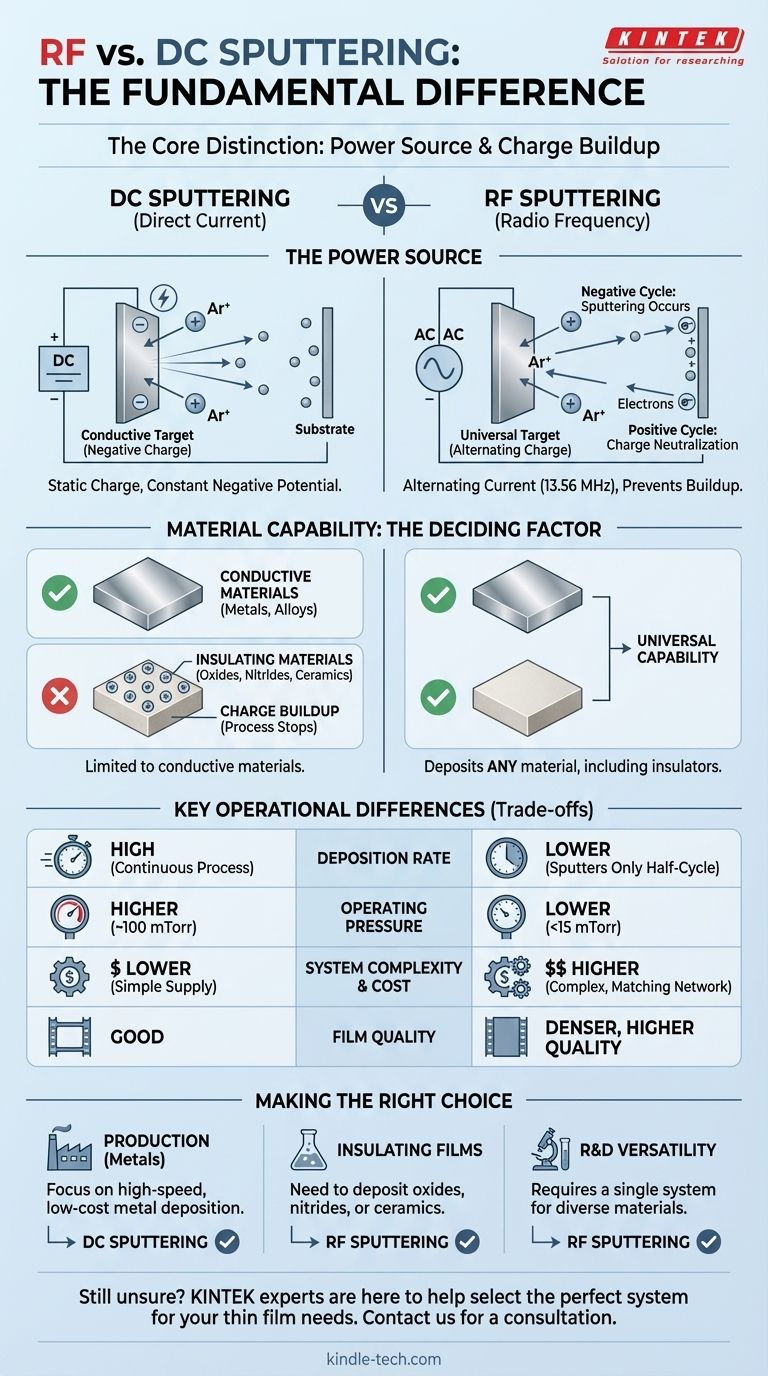

La distinction fondamentale : Source d'alimentation et accumulation de charge

Le choix de la source d'alimentation crée une différence cruciale dans la manière dont chaque processus de sputtering fonctionne au niveau atomique. Cette différence concerne entièrement la gestion de la charge électrique à la surface du matériau cible.

Comment fonctionne le sputtering DC (et sa limite)

Dans le sputtering DC, une tension DC élevée est appliquée à la cible, lui donnant une charge négative constante. Cette cible chargée négativement attire les ions chargés positivement du plasma gazeux (généralement de l'argon).

Ces ions accélèrent et entrent en collision avec la cible, arrachant physiquement des atomes qui voyagent ensuite et se déposent sur votre substrat. Ce processus est simple et efficace, mais il repose sur une hypothèse clé : la cible doit être électriquement conductrice pour dissiper la charge positive des ions entrants et maintenir le potentiel négatif.

Si vous utilisez une cible isolante (diélectrique), des ions positifs s'accumulent à la surface. C'est ce qu'on appelle l'accumulation de charge. Cette couche positive repousse rapidement les ions positifs entrants, arrêtant ainsi complètement le processus de sputtering.

Comment le sputtering RF résout le problème

Le sputtering RF remplace l'alimentation CC par une source CA fonctionnant à des fréquences radio (généralement 13,56 MHz). Cela alterne rapidement la charge de la cible entre positive et négative.

Pendant le demi-cycle négatif, la cible attire les ions positifs et le sputtering se produit comme dans le processus DC.

Pendant le bref demi-cycle positif, la cible attire les électrons du plasma. Ces électrons inondent la surface et neutralisent l'excès de charge positive accumulé pendant la partie sputtering du cycle. Cette action agit comme un mécanisme d'auto-nettoyage, empêchant l'accumulation de charge et permettant au processus de se poursuivre indéfiniment, quelle que soit la conductivité du matériau cible.

Différences opérationnelles clés

Le choix de l'alimentation entraîne plusieurs conséquences pratiques en termes de performance, de coût et de qualité du film mince résultant.

Capacité des matériaux : Le facteur décisif

C'est la différence la plus importante.

- Sputtering DC : Limité aux matériaux conducteurs comme les métaux purs et les alliages conducteurs.

- Sputtering RF : Universel. Il peut être utilisé pour n'importe quel matériau, y compris les conducteurs, mais son avantage unique est la capacité de déposer des isolants tels que les oxydes (SiO₂), les nitrures (Si₃N₄) et les céramiques.

Taux de dépôt et efficacité

Étant donné que le sputtering ne se produit que pendant la partie négative du cycle CA, le sputtering RF a généralement un taux de dépôt plus faible que le sputtering DC. Le sputtering DC est un processus continu et ininterrompu, ce qui le rend plus rapide et plus efficace pour déposer des films conducteurs.

Pression de fonctionnement

L'alimentation RF est plus efficace pour maintenir un plasma. Cela permet aux systèmes RF de fonctionner à des pressions de gaz plus faibles (par exemple, inférieures à 15 mTorr) par rapport aux systèmes DC (qui peuvent nécessiter jusqu'à 100 mTorr).

Fonctionner à des pressions plus basses réduit la probabilité que les atomes pulvérisés entrent en collision avec les atomes de gaz sur leur chemin vers le substrat. Ce chemin plus direct peut entraîner un film plus dense et de meilleure qualité.

Complexité et coût du système

Les alimentations DC sont relativement simples et peu coûteuses. Les systèmes RF sont plus complexes, nécessitant une alimentation RF et un réseau d'adaptation d'impédance pour transférer efficacement l'énergie au plasma. Cela rend les systèmes de sputtering RF plus coûteux à acheter et à entretenir.

Comprendre les compromis

Aucune méthode n'est parfaite ; chacune comporte des compromis clairs directement liés à son principe de fonctionnement.

Le coût de la polyvalence (RF)

Le principal avantage du sputtering RF est sa capacité à déposer n'importe quel matériau. Cependant, cette polyvalence a un prix :

- Taux de dépôt plus lents.

- Coût d'équipement plus élevé.

- Complexité accrue du système.

Les limites de la simplicité (DC)

Le sputtering DC est apprécié pour sa rapidité, sa simplicité et son rapport coût-efficacité. Le compromis est sa limitation profonde :

- Strictement pour les cibles conductrices.

- Tenter de l'utiliser pour des isolants échouera en raison de l'accumulation de charge.

Faire le bon choix pour votre application

Votre décision doit être guidée par le matériau que vous devez déposer et vos priorités opérationnelles.

- Si votre objectif principal est de déposer des matériaux conducteurs (comme des métaux purs) à haute vitesse et à faible coût : Le sputtering DC est le choix clair et optimal pour les environnements de production.

- Si votre objectif principal est de déposer des matériaux isolants ou diélectriques (comme des oxydes, des nitrures ou des céramiques) : Le sputtering RF est l'outil nécessaire et correct pour le travail.

- Si vous avez besoin d'un système unique et polyvalent pour la recherche et le développement impliquant les deux types de matériaux : Un système de sputtering RF offre la flexibilité essentielle dont vous avez besoin, malgré son coût initial plus élevé et ses taux de dépôt plus faibles.

En fin de compte, comprendre cette différence fondamentale dans la gestion des charges vous permet de choisir le bon outil en fonction de la physique de votre matériau.

Tableau récapitulatif :

| Caractéristique | Sputtering DC | Sputtering RF |

|---|---|---|

| Source d'alimentation | Courant continu (DC) | Radiofréquence (CA) |

| Matériau cible | Matériaux conducteurs (métaux) | Tous matériaux (conducteurs et isolants) |

| Accumulation de charge | Se produit avec des isolants, arrête le processus | Neutralisée par le cycle CA, pas d'accumulation |

| Taux de dépôt | Élevé | Plus faible |

| Pression de fonctionnement | Plus élevée (~100 mTorr) | Plus faible (<15 mTorr) |

| Qualité du film | Bonne | Plus dense, meilleure qualité |

| Coût du système | Inférieur | Supérieur |

| Idéal pour | Dépôt de métaux rapide et économique | Dépôt polyvalent d'oxydes, de nitrures, de céramiques |

Vous hésitez encore sur la méthode de sputtering adaptée à votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour tous vos besoins en matière de dépôt de couches minces. Que vous travailliez avec des métaux conducteurs ou des céramiques isolantes complexes, nous pouvons vous aider à choisir le système parfait pour obtenir des résultats fiables et de haute qualité.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir la réussite de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté