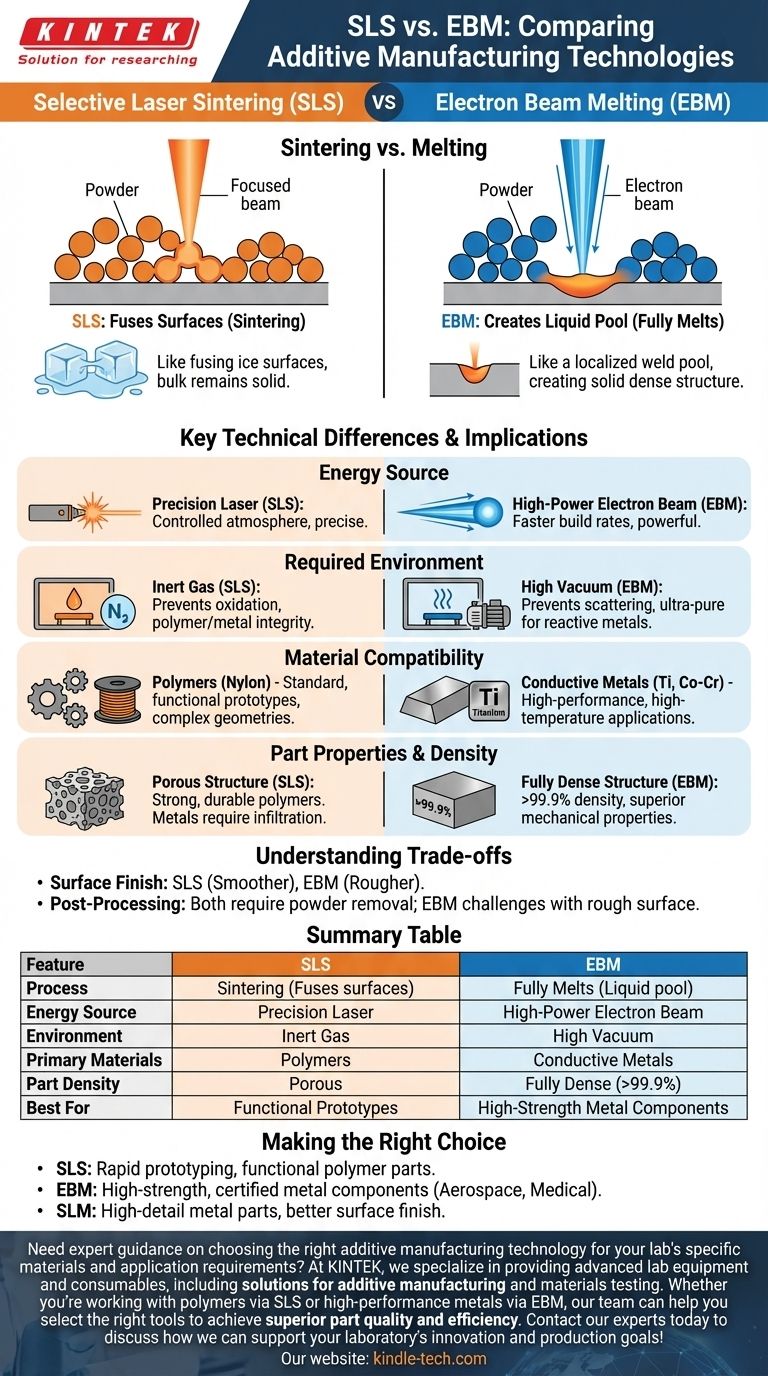

Fondamentalement, la différence réside dans la source d'énergie et le processus physique qu'elle déclenche. Le frittage sélectif par laser (SLS) utilise un laser de précision pour chauffer les particules de poudre juste en dessous de leur point de fusion, les fusionnant ensemble. En revanche, la fusion par faisceau d'électrons (EBM) utilise un puissant faisceau d'électrons pour faire fondre complètement la poudre, créant un bain entièrement liquide qui se solidifie.

Le choix entre SLS et EBM est une décision stratégique entre la polyvalence matérielle du frittage, qui excelle avec les polymères, et la puissance spécialisée de la fusion complète, qui produit des pièces métalliques entièrement denses et à haute résistance pour les applications les plus exigeantes.

La distinction fondamentale : Frittage vs. Fusion

Les termes "frittage" et "fusion" définissent le cœur de chaque technologie. Bien qu'elles construisent toutes deux des pièces couche par couche à partir d'un lit de poudre, la manière dont elles lient cette poudre dicte le résultat final.

Le processus de frittage (SLS)

Dans le frittage, le laser fournit juste assez d'énergie pour fusionner les surfaces extérieures des particules de poudre. Le matériau ne devient pas entièrement liquide.

Imaginez que vous fusionnez deux glaçons en chauffant leurs surfaces juste assez pour créer une fine couche d'eau qui gèle ensuite, les liant. La majeure partie de la glace reste solide. Ce processus est très efficace pour les polymères comme le nylon et peut également être utilisé pour certains métaux.

Le processus de fusion (EBM)

La fusion, telle qu'effectuée par l'EBM, implique de chauffer le matériau bien au-delà de son point de fusion jusqu'à ce qu'il change d'état, passant du solide à un liquide complet.

C'est plus comme créer un petit bain de fusion localisé. Le faisceau d'électrons à haute énergie liquéfie entièrement la poudre métallique dans une zone spécifique, qui refroidit ensuite et se solidifie en une structure solide et dense. Cette méthode est exclusivement utilisée pour les métaux conducteurs.

Principales différences techniques et leurs implications

Le choix de la source d'énergie – lumière versus électrons – crée une cascade de différences qui affectent tout, de l'environnement de la machine aux propriétés de la pièce finale.

Source d'énergie : Laser vs. Faisceau d'électrons

Un laser (SLS) est un faisceau lumineux focalisé. Il est précis et délivre efficacement de l'énergie dans une atmosphère contrôlée.

Un faisceau d'électrons (EBM) est un flux de particules chargées. Il est significativement plus puissant que les lasers typiquement utilisés en SLS, permettant des vitesses de construction plus rapides. Cependant, les électrons sont facilement dispersés par les molécules d'air, ce qui nécessite un environnement spécial.

Environnement requis : Gaz inerte vs. Vide

Les machines SLS fonctionnent dans une chambre remplie d'un gaz inerte, généralement de l'azote. Cela empêche la poudre de polymère ou de métal chauffée de s'oxyder, ce qui compromettrait l'intégrité de la pièce.

Les machines EBM nécessitent un vide poussé. Ce vide a deux objectifs : il empêche la dispersion du faisceau d'électrons et il crée un environnement ultra-pur qui protège les métaux très réactifs (comme le titane) de la contamination, ce qui se traduit par des propriétés matérielles supérieures.

Compatibilité des matériaux

Le SLS est la norme industrielle pour les polymères, en particulier les nylons, ce qui en fait un choix privilégié pour les prototypes fonctionnels et les pièces d'utilisation finale aux géométries complexes. Bien que le SLS métallique existe, il est moins courant.

L'EBM est exclusivement destiné aux métaux conducteurs. Il excelle avec les matériaux haute performance et haute température comme les alliages de titane et le cobalt-chrome, qui sont difficiles à traiter avec d'autres méthodes.

Propriétés et densité des pièces

Les pièces EBM sont entièrement denses (supérieures à 99,9 %) et ont souvent des propriétés mécaniques supérieures à celles des pièces moulées ou même forgées. L'environnement sous vide permet d'obtenir un matériau extrêmement pur avec de faibles contraintes résiduelles.

Les pièces SLS fabriquées à partir de polymères sont solides et durables pour de nombreuses applications. Les pièces métalliques fabriquées par frittage sont intrinsèquement plus poreuses que les pièces fondues et peuvent nécessiter une étape d'infiltration secondaire pour atteindre une densité totale et une résistance maximale.

Comprendre les compromis

Aucune technologie n'est universellement meilleure ; elles sont optimisées pour des résultats différents. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Le coût d'un vide

La chambre à vide d'un système EBM est un avantage clé pour la pureté du matériau, mais elle ajoute également de la complexité et du temps de cycle. La machine doit être mise sous vide avant une construction et refroidir considérablement avant que les pièces puissent être retirées, ce qui prolonge le temps total du processus.

Précision et finition de surface

En raison de sa puissance élevée et de la taille plus grande de son point de faisceau, l'EBM est généralement plus rapide mais produit des pièces avec une finition de surface plus rugueuse. Le SLS offre généralement une résolution de détails plus fine et une surface "telle quelle" plus lisse.

Exigences de post-traitement

Les deux technologies nécessitent l'élimination de la poudre lâche une fois la construction terminée. La surface plus rugueuse de l'EBM peut rendre l'élimination de la poudre plus difficile. Les pièces EBM sont souvent usinées ou polies pour les surfaces critiques, tandis que les pièces en polymère SLS sont souvent sablées ou teintes.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie nécessite d'aligner ses points forts avec les exigences non négociables de votre projet.

- Si votre objectif principal est le prototypage rapide ou la production de pièces polymères fonctionnelles : le SLS est le choix définitif pour ses options de matériaux (en particulier les nylons) et sa capacité à créer des géométries complexes sans structures de support dédiées.

- Si votre objectif principal est la production de composants métalliques certifiés à haute résistance pour l'aérospatiale ou le domaine médical : l'EBM est la technologie supérieure, offrant des pièces entièrement denses et à faible contrainte dans des matériaux comme le titane avec des propriétés qui répondent aux normes industrielles rigoureuses.

- Si votre objectif principal est des pièces métalliques très détaillées avec une bonne finition de surface : vous devriez également considérer la fusion sélective par laser (SLM), une technologie connexe qui utilise un laser pour faire fondre complètement la poudre métallique, offrant souvent une résolution plus fine que l'EBM.

En fin de compte, comprendre le processus fondamental – fusionner les surfaces des particules versus créer un bain liquide complet – est la clé pour sélectionner la technologie qui correspond le mieux à vos besoins en matériaux et à vos exigences de performance.

Tableau récapitulatif :

| Caractéristique | Frittage sélectif par laser (SLS) | Fusion par faisceau d'électrons (EBM) |

|---|---|---|

| Processus | Frittage de particules de poudre (fusion des surfaces) | Fusion complète de la poudre (crée un bain liquide) |

| Source d'énergie | Laser de précision | Faisceau d'électrons de haute puissance |

| Environnement | Gaz inerte (Azote) | Vide poussé |

| Matériaux principaux | Polymères (Nylon), certains métaux | Métaux conducteurs (Titane, Cobalt-Chrome) |

| Densité des pièces | Poreux (peut nécessiter une infiltration) | Entièrement dense (>99,9%) |

| Idéal pour | Prototypes fonctionnels, pièces polymères complexes | Composants métalliques à haute résistance (Aérospatial, Médical) |

Besoin de conseils d'experts pour choisir la bonne technologie de fabrication additive pour les matériaux et les exigences d'application spécifiques de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire avancés, y compris des solutions pour la fabrication additive et les essais de matériaux. Que vous travailliez avec des polymères via SLS ou des métaux haute performance via EBM, notre équipe peut vous aider à sélectionner les bons outils pour atteindre une qualité de pièce et une efficacité supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs d'innovation et de production de votre laboratoire !

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un autoclave équipé d'un dispositif d'agitation pour les tests de sels fondus ? Précision dynamique

- Quelle est la fonction des autoclaves de laboratoire dans la recherche sur les SCWR ? Prédiction de la compatibilité des matériaux et de la cinétique de corrosion

- Quelles conditions environnementales critiques un autoclave de laboratoire fournit-il pour évaluer la résistance à l'usure ? - KINTEK

- Quels sont les paramètres de fonctionnement standard d'un autoclave ? Maîtriser la température, la pression et le temps pour la stérilisation

- Quelle est la fonction principale d'un autoclave de laboratoire dans le prétraitement des déchets plastiques médicaux pour la production de carburant liquide ?