À la base, la pulvérisation cathodique et l'évaporation par faisceau d'électrons (e-beam) sont toutes deux des méthodes de dépôt physique en phase vapeur (PVD), mais elles diffèrent fondamentalement dans la manière dont elles génèrent la vapeur de matériau. L'évaporation par faisceau d'électrons utilise un faisceau d'électrons à haute énergie pour faire bouillir et vaporiser un matériau source dans un creuset. En revanche, la pulvérisation cathodique utilise une collision physique, où des ions énergétiques dans un plasma bombardent une cible, délogeant des atomes comme des billes de billard microscopiques.

La décision entre l'évaporation par faisceau d'électrons et la pulvérisation cathodique est un compromis d'ingénierie classique. Le faisceau d'électrons offre rapidité et efficacité matérielle pour les géométries simples, tandis que la pulvérisation cathodique offre une adhérence de film et une couverture supérieures sur les surfaces complexes, au détriment de la vitesse de dépôt.

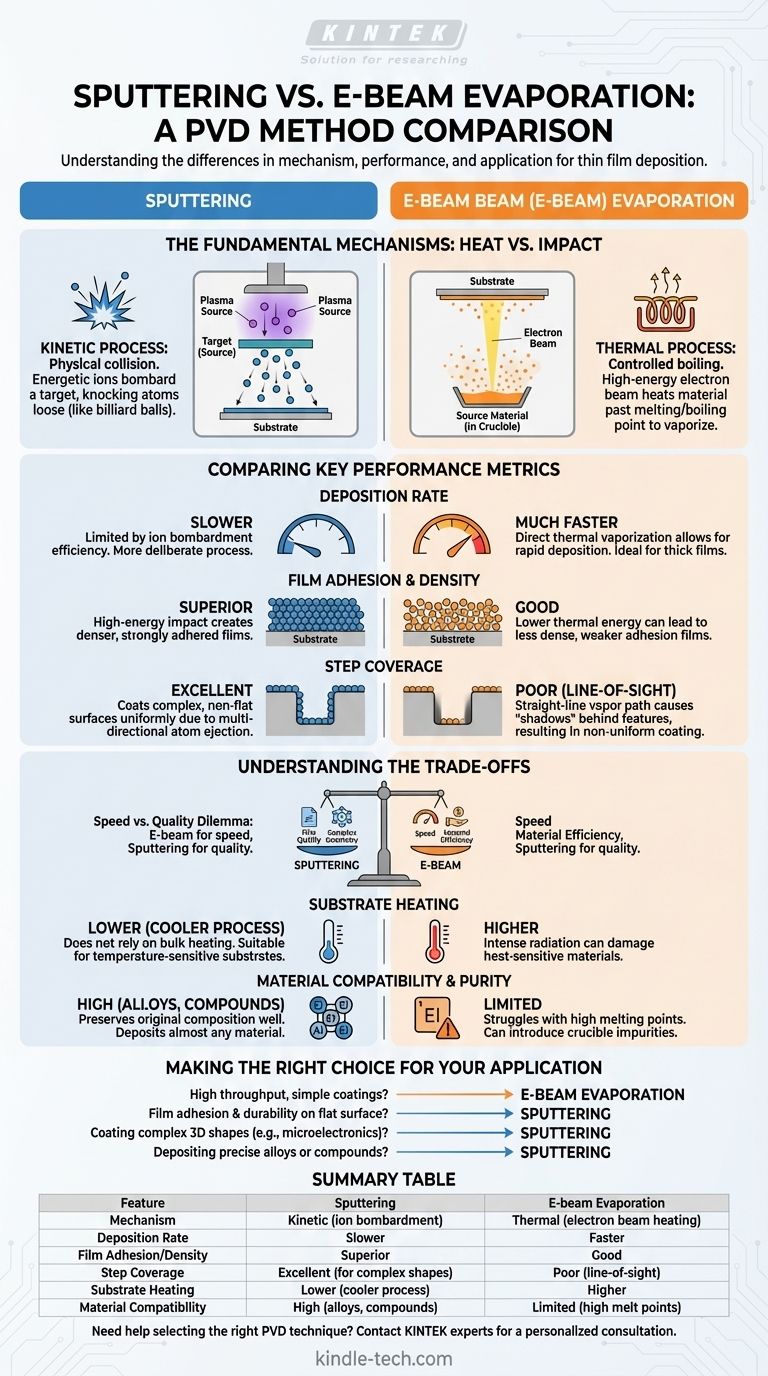

Les mécanismes fondamentaux : Chaleur vs Impact

Pour choisir la bonne méthode, vous devez d'abord comprendre la physique derrière la création d'un film mince par chacune d'elles. Elles fonctionnent selon des principes entièrement différents.

Évaporation par faisceau d'électrons : Un processus thermique

L'évaporation par faisceau d'électrons est essentiellement un processus d'ébullition très contrôlé. Un faisceau d'électrons focalisé est dirigé vers un matériau source, tel qu'une pastille ou un lingot, maintenu dans une chambre à vide.

Cette énergie intense chauffe le matériau au-delà de ses points de fusion et d'ébullition, le faisant s'évaporer et former un nuage de vapeur. Le substrat, positionné au-dessus de la source, est ensuite revêtu par cette vapeur lorsqu'elle se condense.

Pulvérisation cathodique : Un processus cinétique

La pulvérisation cathodique est un processus physique, non thermique. Elle commence par la création d'un plasma, généralement à partir d'un gaz inerte comme l'argon, à l'intérieur de la chambre à vide.

Une haute tension est appliquée au matériau source (la "cible"), ce qui provoque l'accélération des ions argon positifs du plasma et leur collision avec la cible. Cette collision a suffisamment d'élan pour déloger, ou "pulvériser", des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

Comparaison des métriques de performance clés

Les différences dans leurs mécanismes entraînent des différences significatives en termes de performances, de qualité de film et d'adéquation aux applications.

Taux de dépôt

L'évaporation par faisceau d'électrons a généralement un taux de dépôt beaucoup plus élevé que la pulvérisation cathodique. Comme il s'agit d'un processus thermique direct, le matériau peut être vaporisé très rapidement, ce qui le rend idéal pour créer des films épais ou pour la fabrication à haut débit.

La pulvérisation cathodique est un processus plus lent et plus délibéré. Le taux est limité par l'efficacité du bombardement ionique, qui est généralement inférieure au taux d'évaporation thermique.

Adhérence et densité du film

Les atomes pulvérisés sont délogés de la cible avec une énergie cinétique significative. Lorsqu'ils arrivent sur le substrat, ils impactent avec suffisamment de force pour créer des films plus denses et mieux adhérents.

La vapeur de l'évaporation par faisceau d'électrons ne voyage qu'avec de l'énergie thermique, qui est beaucoup plus faible. Cela donne des films qui peuvent être moins denses et avoir une adhérence plus faible par rapport aux films pulvérisés.

Couverture de marche

La pulvérisation cathodique offre une "couverture de marche" supérieure, c'est-à-dire la capacité à revêtir uniformément des surfaces complexes et non planes. Comme les atomes pulvérisés sont éjectés dans de nombreuses directions, ils peuvent revêtir les côtés des tranchées et d'autres caractéristiques.

Le faisceau d'électrons est une technique "en ligne de mire". La vapeur voyage en ligne droite de la source au substrat, créant des "ombres" derrière toutes les caractéristiques en relief et entraînant une mauvaise couverture sur les topographies complexes.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Votre choix implique d'équilibrer des priorités concurrentes de vitesse, de qualité et de compatibilité des matériaux.

Le dilemme vitesse vs qualité

La grande vitesse de l'évaporation par faisceau d'électrons est son principal avantage, mais elle se fait au détriment de la qualité du film. Le dépôt à faible énergie peut entraîner des films plus poreux avec une adhérence plus faible.

Le taux de dépôt plus lent de la pulvérisation cathodique est souvent un inconvénient pour le débit, mais l'impact à haute énergie qui en résulte crée des films d'une densité, d'une pureté et d'une adhérence exceptionnelles.

Chauffage du substrat

Le rayonnement intense de la source fondue dans un système à faisceau d'électrons peut chauffer considérablement le substrat. Cela peut endommager les matériaux sensibles à la chaleur comme les polymères ou certains composants électroniques.

La pulvérisation cathodique est un processus beaucoup plus froid, car elle ne repose pas sur le chauffage en vrac du matériau source. Cela la rend beaucoup plus adaptée au dépôt de films sur des substrats sensibles à la température.

Compatibilité et pureté des matériaux

La pulvérisation cathodique peut déposer presque tous les matériaux, y compris les alliages et les composés. Elle préserve souvent très bien la composition originale du matériau (stœchiométrie), car les atomes sont physiquement délogés.

L'évaporation par faisceau d'électrons peut rencontrer des difficultés avec les matériaux ayant des points de fusion extrêmement élevés ou qui se décomposent lorsqu'ils sont chauffés. Elle peut également introduire des impuretés si le faisceau d'électrons frappe par inadvertance le creuset contenant le matériau source.

Faire le bon choix pour votre application

Le choix de la bonne technique nécessite une compréhension claire du résultat le plus critique de votre projet.

- Si votre objectif principal est un débit élevé pour des revêtements optiques ou métalliques simples : L'évaporation par faisceau d'électrons est souvent le choix le plus rentable en raison de ses taux de dépôt élevés.

- Si votre objectif principal est l'adhérence et la durabilité du film sur une surface plane : La pulvérisation cathodique est supérieure en raison de l'énergie plus élevée des atomes déposés créant des films plus denses et mieux adhérents.

- Si votre objectif principal est le revêtement de formes 3D complexes comme les microélectroniques ou les dispositifs médicaux : L'excellente couverture de marche de la pulvérisation cathodique est non négociable pour assurer un revêtement uniforme.

- Si votre objectif principal est le dépôt d'alliages ou de composés précis sans altérer leur composition : La pulvérisation cathodique offre un bien meilleur contrôle pour maintenir la stœchiométrie originale du matériau.

Comprendre ces principes fondamentaux vous permet de sélectionner la technique de dépôt qui correspond parfaitement à votre matériau, à votre géométrie et à vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation par faisceau d'électrons |

|---|---|---|

| Mécanisme | Cinétique (bombardement ionique) | Thermique (chauffage par faisceau d'électrons) |

| Taux de dépôt | Plus lent | Plus rapide |

| Adhérence/Densité du film | Supérieure | Bonne |

| Couverture de marche | Excellente (pour les formes complexes) | Faible (en ligne de mire) |

| Chauffage du substrat | Plus faible (processus plus froid) | Plus élevé |

| Compatibilité des matériaux | Élevée (alliages, composés) | Limitée (points de fusion élevés) |

Besoin d'aide pour choisir la bonne technique PVD pour votre application spécifique ? Le choix entre la pulvérisation cathodique et l'évaporation par faisceau d'électrons est essentiel pour obtenir une qualité de film, une adhérence et un débit optimaux. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à déterminer la meilleure solution pour revêtir des dispositifs médicaux complexes, créer des films optiques durables ou déposer des alliages précis. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et améliorez votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant