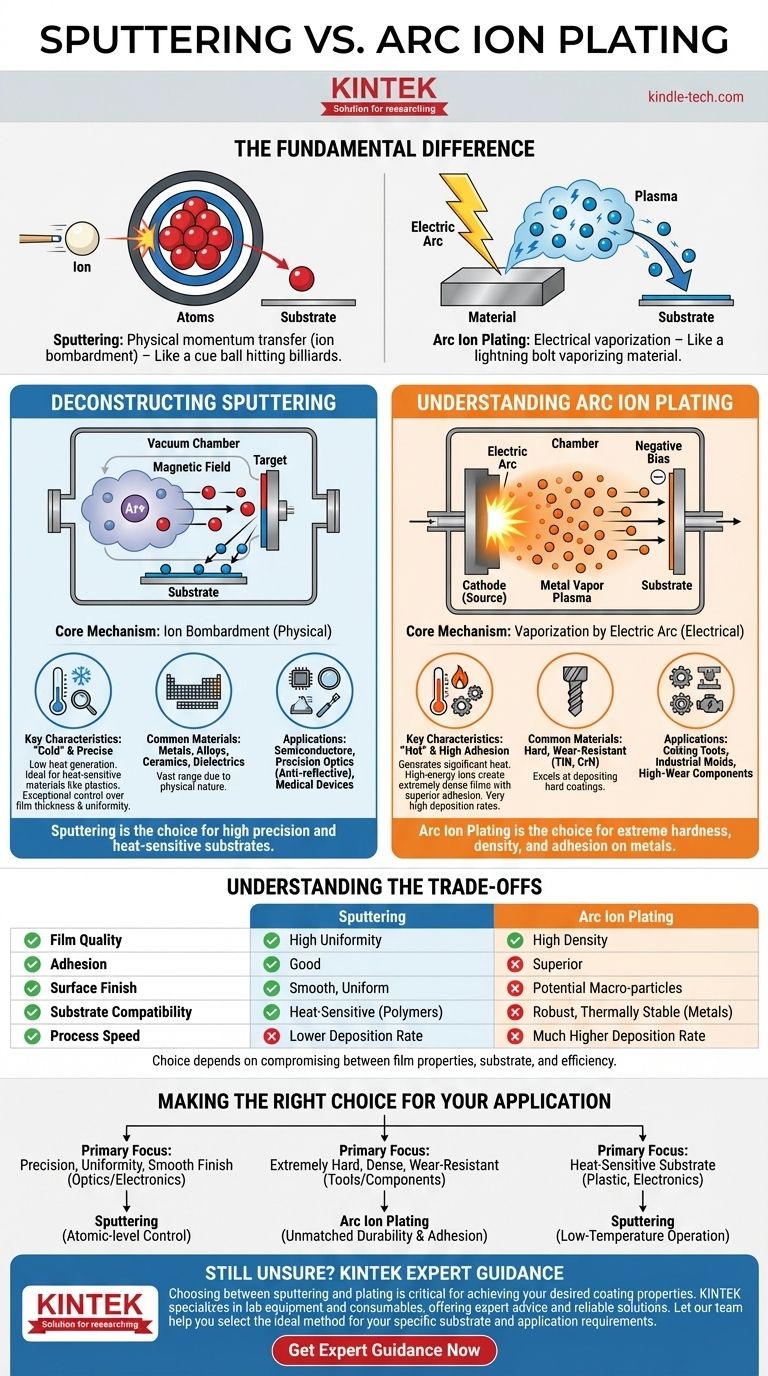

La différence fondamentale réside dans la manière dont les atomes sont transférés à une surface. La pulvérisation cathodique est un processus de transfert de quantité de mouvement physique, où les ions bombardent une cible pour "détacher" des atomes, comme une bille de billard frappant un râtelier de billes. En revanche, un processus comme le placage ionique à l'arc utilise un arc électrique à courant élevé pour vaporiser un matériau, créant un plasma énergisé d'ions qui sont ensuite dirigés électriquement vers le substrat.

Bien que la pulvérisation cathodique et le placage soient tous deux des méthodes de dépôt physique en phase vapeur (PVD), ils fonctionnent selon des principes entièrement différents. Le choix entre eux ne porte pas sur lequel est supérieur, mais sur l'adéquation du processus – bombardement physique versus vaporisation électrique – aux exigences spécifiques du revêtement et du matériau du substrat.

Décortiquer le processus de pulvérisation cathodique

La pulvérisation cathodique est une technique de revêtement hautement contrôlée et polyvalente, utilisée pour les applications exigeant une grande précision. Elle opère dans une chambre à vide remplie d'un gaz inerte, généralement de l'argon.

Le mécanisme central : le bombardement ionique

Une haute tension est appliquée, créant un plasma à partir du gaz argon. Ces ions argon chargés positivement sont accélérés par un champ magnétique et entrent en collision avec une cible faite du matériau de revêtement désiré.

Cette collision à haute énergie éjecte physiquement, ou "pulvérise", des atomes de la cible. Ces atomes éjectés voyagent ensuite à travers le vide et se déposent sur le substrat, formant un film mince et uniforme.

Caractéristiques clés : un processus "froid" et précis

La pulvérisation cathodique est considérée comme un processus "froid" car elle génère relativement peu de chaleur. Cela la rend idéale pour le revêtement de matériaux sensibles à la chaleur comme les plastiques ou les composants électroniques complexes.

Le processus offre un contrôle exceptionnel sur l'épaisseur du film, son uniformité et sa composition, souvent au niveau atomique.

Matériaux et applications courants

Parce qu'il s'agit d'un processus physique plutôt que chimique, la pulvérisation cathodique peut déposer une vaste gamme de matériaux, y compris les métaux, les alliages, les céramiques et les diélectriques.

C'est la pierre angulaire d'industries telles que la fabrication de semi-conducteurs, l'optique de précision (revêtements antireflets) et les revêtements de dispositifs médicaux.

Comprendre le placage ionique à l'arc

Le placage ionique à l'arc est un processus de dépôt à haute énergie connu pour créer des revêtements exceptionnellement durs et denses. C'est une méthode plus agressive et plus rapide que la pulvérisation cathodique.

Le mécanisme central : la vaporisation par arc électrique

Cette technique utilise un arc électrique puissant et à basse tension pour frapper un matériau source métallique solide (la cathode).

L'énergie intense du point d'arc vaporise le métal, créant un plasma dense de vapeur métallique hautement ionisée. Ces ions sont ensuite accélérés vers le substrat, qui reçoit une polarisation négative, provoquant un dépôt à haute énergie.

Caractéristiques clés : un processus "chaud" et à forte adhérence

L'énergie cinétique élevée des ions arrivants donne des films extrêmement denses avec une adhérence supérieure au substrat. Le processus lui-même génère une chaleur significative.

Le placage ionique à l'arc est connu pour ses taux de dépôt très élevés, ce qui le rend beaucoup plus rapide que la pulvérisation cathodique pour l'accumulation de revêtements épais et fonctionnels.

Matériaux et applications courants

Cette méthode excelle dans le dépôt de revêtements durs et résistants à l'usure comme le nitrure de titane (TiN) et le nitrure de chrome (CrN).

Son application principale est l'amélioration de la durabilité et de la durée de vie des outils de coupe, des moules industriels et des composants mécaniques soumis à une forte usure.

Comprendre les compromis

Le choix du bon processus nécessite de comprendre les compromis inhérents entre les propriétés du film, la compatibilité du substrat et l'efficacité du processus.

Qualité du film et adhérence

Le placage ionique à l'arc produit généralement des revêtements avec une densité plus élevée et une adhérence supérieure grâce à la haute énergie des ions déposés.

Cependant, un inconvénient connu du placage à l'arc est la formation de "macroparticules" ou de gouttelettes, qui peuvent nuire à la finition de surface. La pulvérisation cathodique produit une surface beaucoup plus lisse et plus uniforme.

Compatibilité du substrat

La nature à basse température de la pulvérisation cathodique lui confère un avantage significatif pour le revêtement de polymères, de composites et d'autres matériaux qui ne peuvent pas supporter la chaleur générée par un arc électrique.

Le placage ionique à l'arc est généralement limité aux substrats robustes et thermiquement stables, principalement les métaux.

Vitesse et simplicité du processus

Le placage ionique à l'arc a un taux de dépôt beaucoup plus élevé, ce qui le rend plus efficace pour l'application de revêtements protecteurs épais à l'échelle industrielle.

Comme le notent les références, l'équipement de pulvérisation cathodique peut être mécaniquement plus simple et nécessiter moins d'entretien, bien que les systèmes de vide sur lesquels ils reposent puissent être complexes.

Faire le bon choix pour votre application

Votre décision finale doit être entièrement guidée par votre objectif principal pour le revêtement et la nature de l'objet à revêtir.

- Si votre objectif principal est la précision, l'uniformité et une finition lisse pour l'optique ou l'électronique : La pulvérisation cathodique est le choix définitif pour son contrôle au niveau atomique.

- Si votre objectif principal est de créer un revêtement extrêmement dur, dense et résistant à l'usure sur des outils ou des composants métalliques : Le placage ionique à l'arc offre une durabilité et une adhérence inégalées.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur comme le plastique ou un assemblage électronique délicat : La pulvérisation cathodique est la seule option viable en raison de son fonctionnement à basse température.

En fin de compte, comprendre le mécanisme de base de chaque processus vous permet de sélectionner l'outil qui répond le mieux à votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Placage ionique à l'arc |

|---|---|---|

| Mécanisme central | Transfert de quantité de mouvement physique (bombardement ionique) | Vaporisation électrique (arc électrique) |

| Température du processus | Basse (processus "froid") | Haute (processus "chaud") |

| Idéal pour | Substrats sensibles à la chaleur, optique de précision, électronique | Revêtements durs et résistants à l'usure sur outils/composants métalliques |

| Avantage clé | Contrôle exceptionnel, finition lisse, basse température | Adhérence supérieure, haute densité, taux de dépôt rapide |

Vous n'êtes toujours pas sûr du processus PVD qui convient à votre projet ?

Choisir entre la pulvérisation cathodique et le placage est essentiel pour obtenir les propriétés de revêtement souhaitées, qu'il s'agisse de précision pour l'électronique ou de durabilité extrême pour les outils. KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts et des solutions fiables.

Notre équipe peut vous aider à sélectionner la méthode idéale pour votre substrat et vos exigences d'application spécifiques. Contactez-nous dès aujourd'hui pour discuter de votre projet et garantir des résultats optimaux.

Obtenez des conseils d'experts dès maintenant

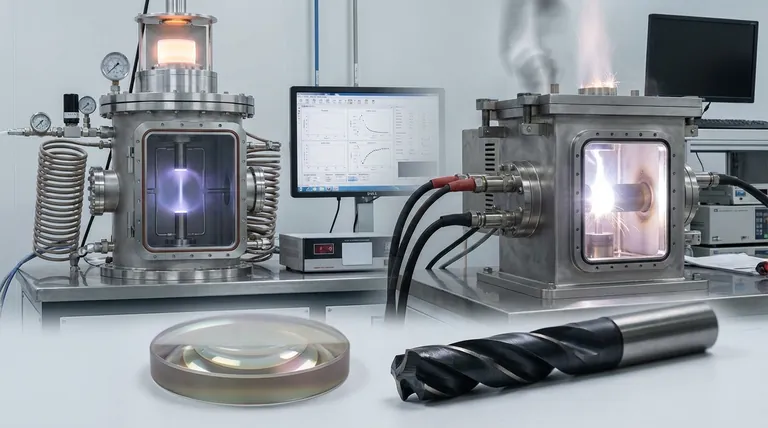

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quels matériaux sont utilisés pour les applications à haute température ? Choisissez le bon matériau pour la chaleur extrême

- Comment transformer la biomasse en pétrole ? Maîtriser les méthodes de conversion clés pour la production de biocarburants

- Quelles sont les différentes techniques de dépôt ? Un guide du PVD, du CVD, de l'ALD et plus encore

- Comment fonctionne le Rotavapor ? Maîtriser l'évaporation douce et à basse température des solvants

- Y a-t-il une différence de qualité dans les diamants de laboratoire ? Oui, et voici comment repérer les meilleurs

- Quelles sont les précautions de sécurité pour les expériences thermiques ? Étapes essentielles pour prévenir les brûlures et les accidents en laboratoire

- Comment les congélateurs à ultra-basse température assurent-ils l'intégrité des échantillons microbiologiques ? Maintenir la stabilité pour la recherche critique

- Pourquoi une étape de refroidissement et de déshumidification est-elle nécessaire avant que le biogaz n'entre dans une unité d'analyse de gaz ? Protégez vos capteurs