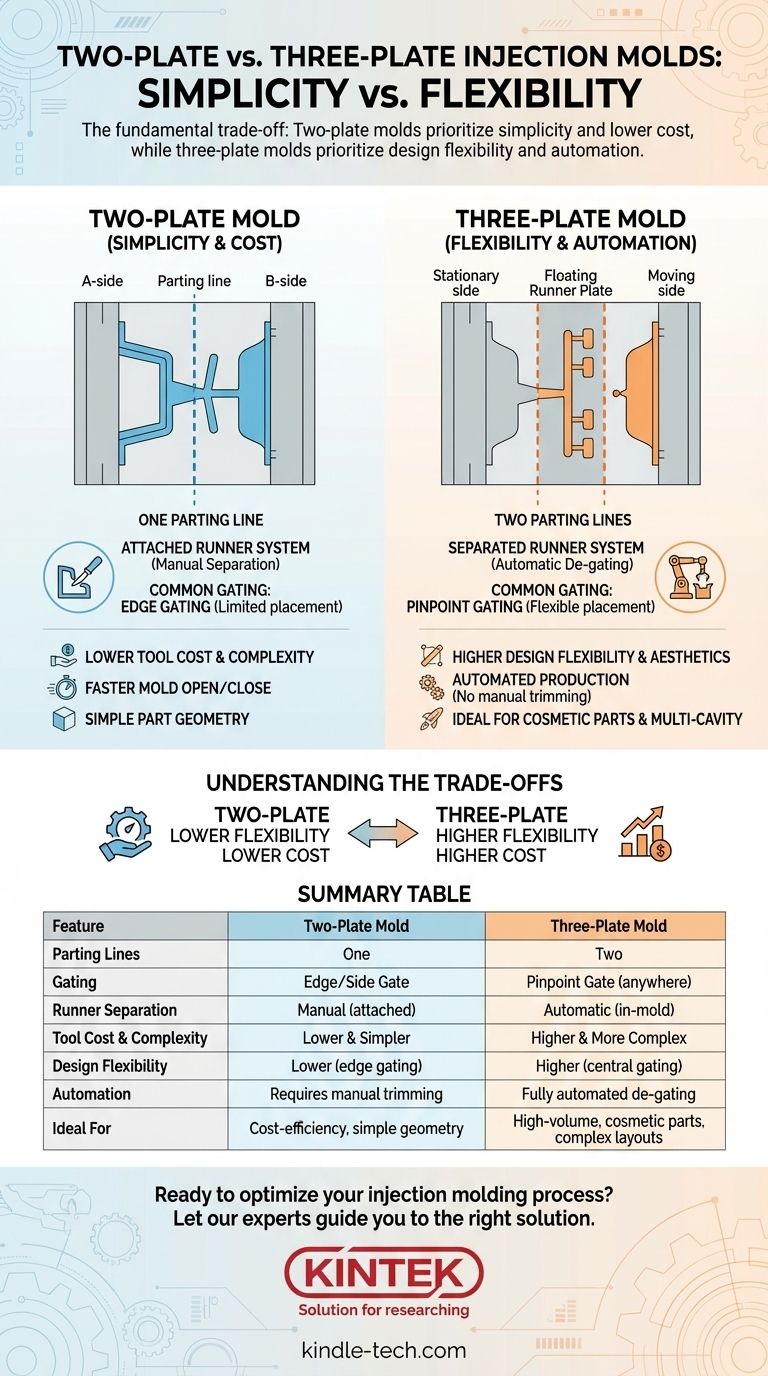

En substance, la différence entre un moule d'injection à deux plaques et un moule à trois plaques réside dans la manière dont la pièce finale est séparée du système d'alimentation en plastique, appelé carotte. Un moule à deux plaques est plus simple, avec une seule ligne de joint où la pièce et la carotte sont éjectées ensemble. Un moule à trois plaques est plus complexe, utilisant deux lignes de joint pour séparer automatiquement la carotte de la pièce à l'intérieur du moule avant l'éjection.

Le choix est un compromis fondamental. Les moules à deux plaques privilégient la simplicité et un coût d'outillage inférieur, tandis que les moules à trois plaques privilégient la flexibilité de conception et la production automatisée, souvent à un coût initial plus élevé.

L'anatomie d'un moule à deux plaques

Un moule à deux plaques est le type de moule d'injection le plus courant et le plus simple. Il se compose de deux moitiés principales, souvent appelées côté A (cavité) et côté B (noyau), qui se rencontrent sur un seul plan.

Comment ça marche : une ligne de joint

Lorsque le moule s'ouvre, il se sépare le long d'une seule ligne de joint. La pièce moulée et le système de carotte attaché sont poussés hors de la cavité du moule ensemble par des broches d'éjection.

Le système de carotte attaché

Dans cette conception, les canaux qui transportent le plastique fondu vers la pièce — la carotte et les canaux de distribution — sont dans le même plan que la pièce elle-même. Par conséquent, la carotte solidifiée reste attachée à la pièce lors de l'éjection.

Stratégie de carottage courante : carottage latéral

Parce que la carotte se trouve sur la ligne de joint, le point d'injection (la petite ouverture reliant la carotte à la pièce) est presque toujours situé sur le bord de la pièce. C'est ce qu'on appelle un point d'injection latéral ou point d'injection de bord. Cela nécessite souvent une opération secondaire manuelle pour couper la carotte et le point d'injection de la pièce finie.

La conception avancée d'un moule à trois plaques

Un moule à trois plaques introduit une plaque supplémentaire, créant un outil plus complexe avec une plus grande capacité fonctionnelle. Il se compose d'un côté fixe, d'un côté mobile et d'une plaque de carotte "flottante" entre les deux.

Comment ça marche : deux lignes de joint

Cette conception présente deux lignes de joint distinctes. Lorsque le moule commence à s'ouvrir, la première ligne de joint s'ouvre pour rompre la connexion du point d'injection entre la pièce et la carotte. Au fur et à mesure qu'il s'ouvre davantage, la deuxième ligne de joint s'ouvre pour éjecter le système de carotte maintenant séparé.

Le système de carotte séparé

L'innovation clé est que le système de carotte est contenu dans son propre plan sur la plaque de carotte. Cela permet au moule de cisailler automatiquement le point d'injection et de séparer la carotte de la pièce pendant la séquence d'ouverture du moule. C'est ce qu'on appelle souvent le dégrappage automatique.

La puissance du carottage précis

Cette séparation permet l'utilisation de points d'injection précis, qui peuvent être placés presque n'importe où sur la surface de la pièce, et pas seulement sur le bord. C'est idéal pour remplir de grandes pièces de manière centrale, carotter sur des surfaces non cosmétiques, ou alimenter plusieurs cavités symétriquement pour un remplissage équilibré.

Comprendre les compromis

Le choix entre ces deux types de moules a des conséquences importantes sur le coût, la conception et l'efficacité de la production.

Flexibilité de conception et esthétique

Un moule à trois plaques offre une bien plus grande flexibilité. Il permet de placer un point d'injection au centre d'une pièce ronde pour assurer un flux uniforme ou de le cacher sur une surface non visible, préservant ainsi l'aspect cosmétique de la pièce.

Un moule à deux plaques est plus restrictif. L'emplacement du point d'injection est limité au périmètre de la pièce, ce qui peut ne pas être idéal pour le remplissage ou laisser une imperfection cosmétique indésirable.

Coût et complexité de l'outillage

Les moules à deux plaques sont plus simples dans leur construction, ont moins de composants et sont donc moins chers et plus rapides à fabriquer.

Les moules à trois plaques sont intrinsèquement plus complexes en raison de la plaque supplémentaire et des mécanismes nécessaires pour contrôler les deux actions d'ouverture distinctes. Cela entraîne un coût d'outillage initial nettement plus élevé et plus d'entretien.

Temps de cycle et automatisation

Un moule à trois plaques permet un processus entièrement automatisé. En éjectant la pièce et la carotte séparément, il élimine le besoin d'une personne ou d'un robot pour couper manuellement la carotte. Cela peut réduire le coût de production global par pièce, en particulier pour les grandes séries.

Un moule à deux plaques peut avoir un temps d'ouverture et de fermeture du moule plus rapide, mais le temps de cycle total peut être plus long une fois que le retrait manuel nécessaire de la carotte est pris en compte.

Gaspillage de matière

Le système de carotte dans un moule à trois plaques est souvent plus grand et plus complexe que dans un moule à deux plaques, ce qui peut entraîner plus de gaspillage de matière plastique par cycle. C'est une considération critique à moins qu'un système de canaux chauds plus avancé (et encore plus cher) ne soit utilisé.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre pièce dicteront la conception correcte du moule.

- Si votre objectif principal est la rentabilité et une géométrie de pièce simple : Un moule à deux plaques est le choix supérieur, surtout si une marque de point d'injection sur le bord de la pièce est acceptable et que les volumes de production sont faibles à modérés.

- Si votre objectif principal est la flexibilité de conception et l'aspect esthétique : Un moule à trois plaques est nécessaire pour les pièces qui nécessitent un carottage central, qui ont des surfaces esthétiques critiques, ou qui sont destinées à une production automatisée à grand volume.

- Si vous moulez plusieurs petites pièces identiques en une seule injection : Un moule à trois plaques permet une disposition équilibrée des canaux de distribution qui alimente chaque cavité à partir de son point central idéal, garantissant une qualité et une cohérence supérieures.

Comprendre ce choix fondamental entre simplicité et flexibilité est la première étape vers la conception d'une pièce véritablement optimisée pour la fabrication.

Tableau récapitulatif :

| Caractéristique | Moule à deux plaques | Moule à trois plaques |

|---|---|---|

| Lignes de joint | Une | Deux |

| Carottage | Point d'injection latéral/de bord | Point d'injection précis (n'importe où) |

| Séparation de la carotte | Manuelle (attachée) | Automatique (dans le moule) |

| Coût et complexité de l'outillage | Inférieur et plus simple | Supérieur et plus complexe |

| Flexibilité de conception | Inférieure (carottage latéral) | Supérieure (carottage central) |

| Automatisation | Nécessite une coupe manuelle | Dégrappage entièrement automatisé |

| Idéal pour | Rentabilité, géométrie simple | Grand volume, pièces cosmétiques, configurations complexes |

Prêt à optimiser votre processus de moulage par injection ? Le choix entre un moule à deux plaques et un moule à trois plaques est essentiel pour le succès de votre projet, impactant le coût, la qualité et la vitesse de production. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires au prototypage et à la fabrication, vous aidant à prendre des décisions éclairées pour vos pièces en plastique. Laissez nos experts vous guider vers la bonne solution. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et en production !

Guide Visuel

Produits associés

- Moule spécial de presse à chaud pour laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule de presse de laboratoire en carbure pour applications de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'une structure de moule à 3 plaques ? Obtenez un dégagement automatique et une flexibilité de conception

- Quels rôles jouent les moules en graphite en métallurgie des poudres ? Optimisation des composites fibre de carbone et aluminium

- Quel est le but de l'utilisation de moules ou d'entretoises de précision ? Obtenir une épaisseur uniforme de la membrane d'électrolyte

- Pourquoi le PEEK est-il sélectionné comme matériau du cylindre pour les moules de cellules à pastilles ? Atteindre une stabilité à haute pression et une précision des données

- Quel double rôle le moule en graphite joue-t-il lors du processus de frittage par pressage à chaud des cibles d'alliage W-Si ?

- Quels sont les composants d'un moule ? Un guide sur la structure et la fonction des moules d'injection

- Quel rôle joue un moule en graphite dans le frittage par pressage à chaud du SiC/ZTA ? Optimiser les performances thermiques et mécaniques

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation