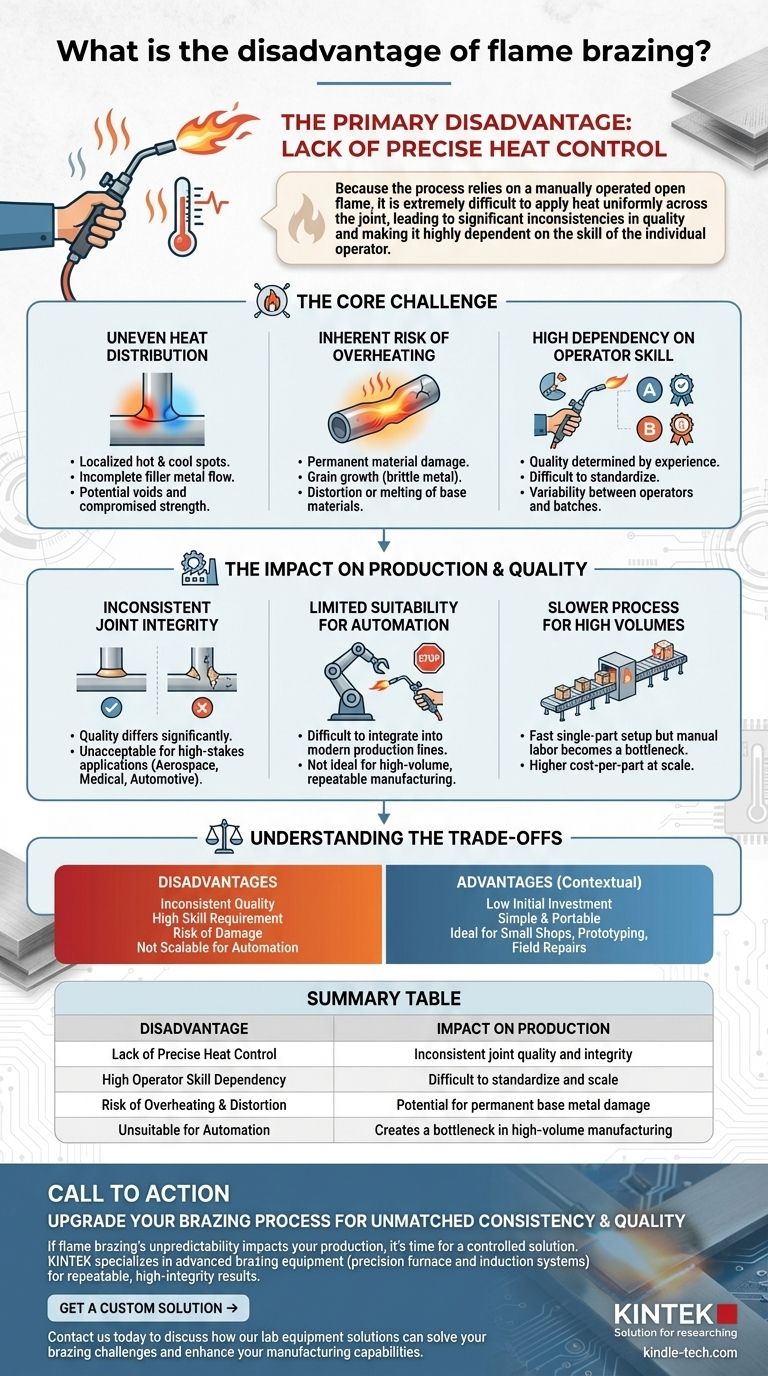

Le principal inconvénient du brasage à la flamme est son manque inhérent de contrôle précis de la chaleur. Parce que le processus repose sur une flamme nue utilisée manuellement, il est extrêmement difficile d'appliquer la chaleur uniformément sur l'assemblage, ce qui entraîne des incohérences significatives de qualité et rend le processus très dépendant de la compétence de l'opérateur individuel.

Le problème fondamental du brasage à la flamme est sa nature manuelle. Cela introduit un niveau de variabilité souvent inacceptable pour la fabrication de haute précision ou automatisée, rendant les alternatives comme le brasage sous four ou par induction supérieures lorsque la cohérence et la répétabilité sont critiques.

Le Défi Principal : Manque de Contrôle Précis

La faiblesse fondamentale du brasage à la flamme est la difficulté à gérer l'énergie thermique provenant d'une torche. Ce seul problème est la source de plusieurs problèmes en cascade qui affectent la qualité de l'assemblage et la fiabilité du processus.

Distribution Inégale de la Chaleur

Une flamme tenue à la main ne chauffe presque jamais une pièce de manière uniforme. Cela crée des points chauds et des points froids localisés sur la zone d'assemblage.

Un écoulement incomplet du métal d'apport est un résultat courant. L'alliage de brasage sera attiré vers les zones les plus chaudes, privant potentiellement d'autres parties de l'assemblage et créant des vides qui compromettent sa résistance.

Le Risque Inhérent de Surchauffe

Un opérateur inexpérimenté, ou même un opérateur expérimenté travaillant sur une pièce complexe, peut facilement surchauffer les métaux de base.

La surchauffe peut provoquer des dommages matériels permanents, une croissance du grain qui rend le métal cassant, ou une déformation des matériaux de base. Dans les cas extrêmes, elle peut faire fondre le métal de base, entraînant la défaillance du composant.

Forte Dépendance à la Compétence de l'Opérateur

La qualité d'un assemblage brasé à la flamme est presque entièrement déterminée par l'expérience et la technique du technicien.

Cette dépendance à un « maître artisan » rend le processus difficile à standardiser et à mettre à l'échelle. Deux opérateurs différents produiront presque certainement des assemblages avec des propriétés métallurgiques différentes, même en suivant la même procédure.

L'Impact sur la Production et la Qualité

Le manque de contrôle affecte directement l'efficacité d'un environnement de production et la fiabilité du produit final, surtout par rapport à des méthodes plus automatisées.

Intégrité Incohérente des Assemblages

En raison du chauffage inégal et de la variabilité de l'opérateur, la qualité de l'assemblage peut différer considérablement d'une pièce à l'autre.

Cette incohérence est inacceptable dans les applications où la défaillance n'est pas une option, comme dans les industries aérospatiale, médicale ou automobile.

Adaptabilité Limitée à l'Automatisation

La nature manuelle du brasage à la flamme le rend exceptionnellement difficile à intégrer dans une ligne de production moderne et automatisée.

Des processus tels que le brasage par induction (utilisant des champs électromagnétiques) ou le brasage sous four (utilisant des fours à atmosphère contrôlée) sont bien mieux adaptés à la fabrication répétitive à grand volume.

Processus Plus Lent pour les Grands Volumes

Bien que le brasage à la flamme ait un temps de configuration rapide pour une seule pièce, le travail manuel impliqué en fait un goulot d'étranglement dans la production de masse. Les méthodes automatisées peuvent traiter des centaines ou des milliers de pièces avec une intervention humaine minimale, offrant un coût par pièce beaucoup plus faible à grande échelle.

Comprendre les Compromis

Malgré ses inconvénients, le brasage à la flamme reste un processus largement utilisé. Ses faiblesses dans un contexte sont ses forces dans un autre. Reconnaître ces compromis est essentiel pour prendre une décision éclairée.

L'Avantage de la Simplicité et du Coût

La principale raison de sa popularité est son faible investissement initial. L'équipement — torches, régulateurs et bouteilles de gaz — est peu coûteux et largement disponible.

Cela en fait le choix idéal pour les petits ateliers, le prototypage et les travaux de réparation uniques où le coût d'un four ou d'une bobine à induction serait prohibitif.

Quand la Précision est Excessive

Pour de nombreuses applications, telles que la plomberie générale ou les réparations CVC, la haute précision du brasage sous four n'est pas nécessaire.

Dans ces cas, la portabilité et la flexibilité d'une torche sont bien plus précieuses que le contrôle absolu de la température. Les exigences d'assemblage ne sont tout simplement pas assez exigeantes pour justifier un processus plus avancé.

Faire le Bon Choix pour Votre Objectif

Sélectionner la bonne méthode de brasage nécessite d'aligner les capacités du processus sur les exigences spécifiques de votre projet en matière de qualité, de volume et de coût.

- Si votre objectif principal est un travail à faible coût et à faible volume ou des réparations sur le terrain : Le brasage à la flamme est souvent le meilleur choix en raison de sa portabilité, de sa flexibilité et de son coût d'installation minimal.

- Si votre objectif principal est la production à grand volume avec une qualité constante et vérifiable : Le brasage par induction ou sous four offre le contrôle supérieur et les capacités d'automatisation requis.

- Si votre objectif principal est d'assembler des ensembles complexes ou des matériaux minces sujets à la déformation : Le chauffage précis et uniforme du brasage sous four est nécessaire pour assurer l'intégrité de l'assemblage sans endommager les composants.

Comprendre ces compromis fondamentaux vous permet de sélectionner le processus d'assemblage qui correspond parfaitement aux exigences de coût, de qualité et d'échelle de votre projet.

Tableau Récapitulatif :

| Inconvénient | Impact sur la Production |

|---|---|

| Manque de Contrôle Précis de la Chaleur | Qualité et intégrité incohérentes des assemblages |

| Forte Dépendance à la Compétence de l'Opérateur | Difficile à standardiser et à mettre à l'échelle |

| Risque de Surchauffe et de Déformation | Potentiel de dommages permanents au métal de base |

| Inadapté à l'Automatisation | Crée un goulot d'étranglement dans la fabrication à grand volume |

Améliorez votre processus de brasage pour une cohérence et une qualité inégalées.

Si la nature imprévisible du brasage à la flamme affecte la qualité et l'efficacité de votre production, il est temps d'opter pour une solution contrôlée. KINTEK est spécialisé dans les équipements de brasage avancés, y compris les systèmes de précision sous four et par induction, conçus pour les laboratoires et les installations de fabrication qui exigent des résultats répétables et de haute intégrité.

Nous fournissons l'équipement fiable et les consommables dont vous avez besoin pour éliminer la variabilité de l'opérateur, protéger vos matériaux de base et vous intégrer de manière transparente dans les lignes automatisées.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions d'équipement de laboratoire peuvent résoudre vos défis de brasage et améliorer vos capacités de fabrication.

Obtenir une Solution Personnalisée →

Guide Visuel

Produits associés

- Lyophilisateur de laboratoire de paillasse

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelles sont les principales étapes du processus de lyophilisation ? Un guide des 3 étapes clés

- Que se passe-t-il pendant la phase de séchage secondaire ? Maîtrisez l'étape finale pour la stabilité du produit

- Quelles sont les applications de la technologie de lyophilisation sous vide ? Débloquez une conservation supérieure dans toutes les industries

- Pourquoi la lyophilisation est-elle importante pour certains produits chimiques ? Préserver l'intégrité et prolonger la durée de conservation

- Pourquoi la lyophilisation est-elle une bonne méthode pour conserver les fruits et légumes ? Débloquez une conservation alimentaire supérieure