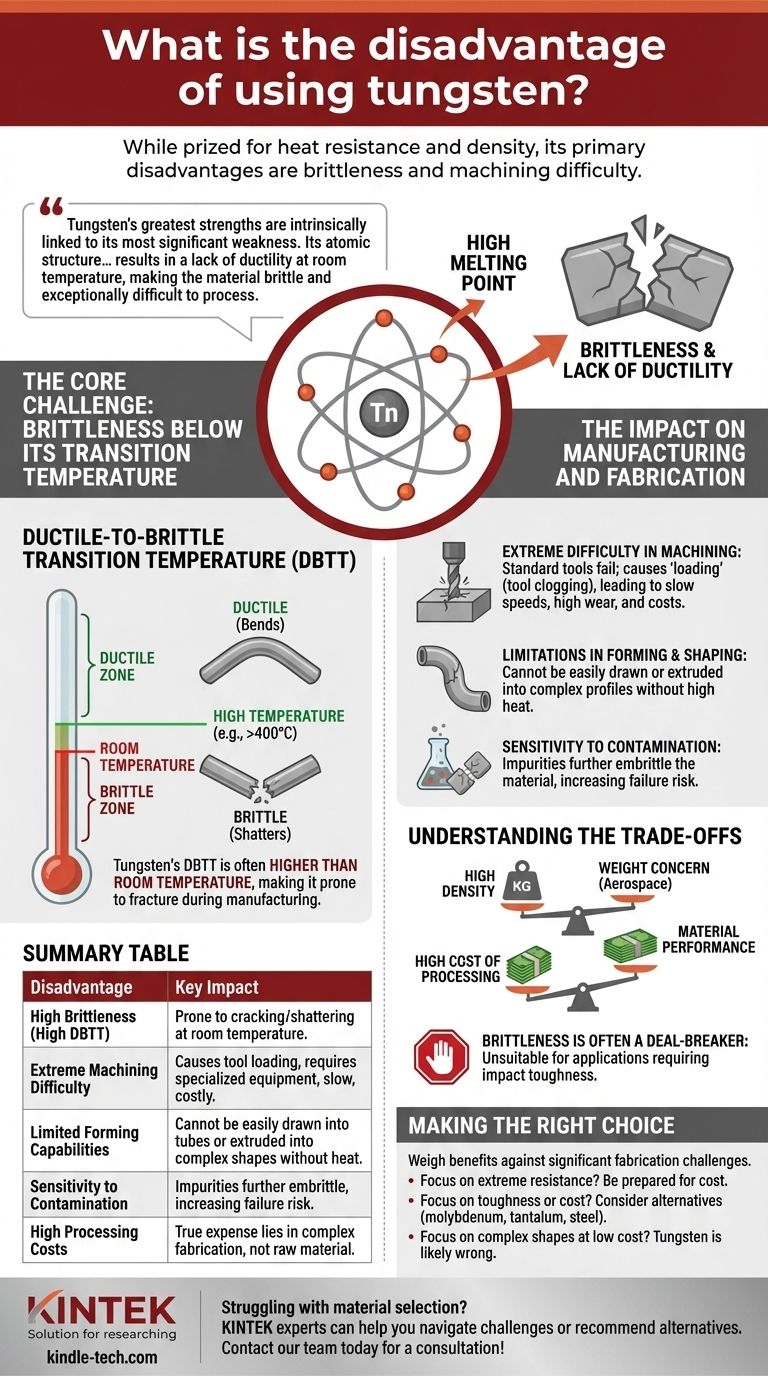

Bien qu'il soit très apprécié pour sa résistance extrême à la chaleur et sa densité, les principaux inconvénients de l'utilisation du tungstène pur sont sa fragilité inhérente à température ambiante et l'extrême difficulté que cela crée pour l'usinage et la fabrication. Il ne peut pas être facilement formé en formes complexes comme des tubes, et les outils spécialisés sont souvent rendus inefficaces par ses propriétés uniques, ce qui en fait un matériau difficile et coûteux à travailler.

Les plus grandes forces du tungstène sont intrinsèquement liées à sa plus grande faiblesse. Sa structure atomique, qui lui confère un point de fusion incroyablement élevé, entraîne également un manque de ductilité à température ambiante, rendant le matériau fragile et exceptionnellement difficile à traiter.

Le défi principal : la fragilité en dessous de sa température de transition

L'inconvénient fondamental du tungstène n'est pas seulement qu'il est dur, mais qu'il est fragile dans des conditions normales. Ce comportement est régi par un principe essentiel de la science des matériaux.

Comprendre la température de transition ductile-fragile (TTDF)

Tous les matériaux ont une température à laquelle leur comportement passe de ductile (capable de se plier et de se déformer) à fragile (se brisant sous l'impact). Pour la plupart des métaux, comme l'acier, cette température est bien inférieure au point de congélation.

Pour le tungstène pur, la TTDF est souvent supérieure à la température ambiante. Cela signifie qu'aux températures où la plupart des fabrications ont lieu, le tungstène se comporte plus comme une céramique que comme un métal typique, ce qui le rend sujet à la fracture.

Implications pratiques d'une TTDF élevée

Cette TTDF élevée signifie que tenter de plier, de former ou d'usiner le tungstène à température ambiante est très susceptible d'entraîner une défaillance catastrophique. Le matériau se fissurera ou se brisera simplement plutôt que de se déformer.

Pour le travailler efficacement, le tungstène doit souvent être chauffé au-dessus de sa TTDF (qui peut être de 400°C ou plus) pour induire la ductilité, ce qui ajoute une complexité et un coût significatifs à tout processus de fabrication.

L'impact sur la fabrication et la production

La fragilité inhérente du tungstène a des conséquences directes et coûteuses pour quiconque tente de créer une pièce finie.

Difficulté extrême d'usinage

Le tungstène pur est notoirement difficile à usiner. Les outils diamantés standard, efficaces pour couper des matériaux extrêmement durs comme le carbure de tungstène, échouent lorsqu'ils sont utilisés sur du tungstène pur.

Le matériau provoque une condition connue sous le nom de chargement, où le tungstène doux mais tenace se compacte dans les espaces entre les grains de diamant de l'outil de coupe, le rendant inutile. Cela entraîne des vitesses d'usinage extrêmement lentes, une usure élevée des outils et des coûts exorbitants.

Limitations de formage et de façonnage

Le manque de ductilité à température ambiante rend impossibles de nombreux processus courants de formage des métaux. Le tungstène pur ne peut pas être facilement étiré sur un mandrin pour créer des tubes sans soudure ou extrudé en profils complexes.

La fabrication est souvent limitée à des géométries plus simples ou nécessite des techniques spécialisées comme la métallurgie des poudres, où la poudre de tungstène est pressée et frittée en une forme quasi-nette.

Sensibilité à la contamination

La fragilité du tungstène est encore aggravée par les impuretés. Toute contamination introduite pendant le traitement peut fragiliser davantage le matériau, le rendant encore plus difficile à manipuler et augmentant le risque de défaillance de la pièce.

Comprendre les compromis

Choisir le tungstène signifie accepter un ensemble difficile de compromis. Ses avantages sont significatifs, mais ses inconvénients le sont tout autant.

Haute densité : une arme à double tranchant

L'incroyable densité du tungstène est un avantage pour des applications telles que les contrepoids, l'amortissement des vibrations et le blindage contre les radiations. Cependant, pour toute application où le poids est une préoccupation, comme dans l'aérospatiale, cette même propriété devient un inconvénient majeur.

Coût de traitement vs performance

Le véritable coût d'une pièce en tungstène ne réside pas dans la matière première mais dans la fabrication. La nécessité d'environnements à haute température, d'outils spécialisés, de processus lents et de connaissances d'experts rend la fabrication de composants en tungstène considérablement plus coûteuse que le travail avec l'acier ou même le titane.

La fragilité est souvent un facteur décisif

Pour toute application qui nécessite un certain degré de ténacité à l'impact ou qui fonctionne dans un environnement avec des vibrations et des chocs potentiels, la fragilité du tungstène est un défaut non négociable. Si un composant ne peut pas se permettre de tomber en panne de manière catastrophique, le tungstène est souvent le mauvais choix sans une ingénierie ou un alliage significatifs.

Faire le bon choix pour votre application

Pour déterminer si le tungstène est approprié, vous devez peser ses avantages par rapport à ses défis de fabrication importants.

- Si votre objectif principal est une résistance extrême à la température ou une densité élevée : Le tungstène est un candidat de premier plan, mais vous devez être prêt à investir massivement dans les processus de fabrication complexes et coûteux requis.

- Si votre objectif principal est la ténacité à l'impact ou la facilité de fabrication : Vous devriez fortement envisager des matériaux alternatifs comme les alliages de molybdène, le tantale ou les aciers à haute résistance, qui offrent une meilleure ductilité et usinabilité.

- Si votre objectif principal est de créer des formes complexes à faible coût : Le tungstène pur est presque certainement le mauvais matériau en raison de ses limitations inhérentes en matière de formage et de ses coûts de traitement élevés.

Comprendre ces profondes limitations est la première étape pour exploiter correctement les forces inégalées du tungstène.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Haute fragilité (TTDF élevée) | Sujet à la fissuration/rupture à température ambiante pendant l'usinage ou le formage. |

| Difficulté extrême d'usinage | Provoque le chargement des outils, nécessite un équipement spécialisé et entraîne des vitesses lentes et des coûts élevés. |

| Capacités de formage limitées | Ne peut pas être facilement étiré en tubes ou extrudé en formes complexes sans processus à haute température. |

| Sensibilité à la contamination | Les impuretés fragilisent davantage le matériau, augmentant le risque de défaillance de la pièce. |

| Coûts de traitement élevés | La véritable dépense réside dans la fabrication complexe, et non dans la matière première elle-même. |

Vous avez des difficultés à choisir le matériau pour des applications à haute température ou à haute densité ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à relever les défis liés aux matériaux exigeants comme le tungstène ou recommander des alternatives appropriées comme les alliages de molybdène ou de tantale. Laissez-nous vous fournir les bonnes solutions pour vos besoins spécifiques —contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

Les gens demandent aussi

- Quels sont les inconvénients du filament de tungstène ? Principales limitations de la technologie d'éclairage

- Pourquoi le tungstène n'est-il pas utilisé comme élément chauffant ? Découvrez le rôle essentiel de la résistance à l'oxydation.

- Qu'est-ce que les éléments chauffants au tungstène ? Débloquez une chaleur extrême pour les processus sous vide et industriels

- Quel est le point de fusion du tungstène ? Découvrez le métal qui résiste aux températures extrêmes

- Le tungstène est-il un bon élément chauffant ? Atteindre des températures extrêmes dans des environnements sous vide