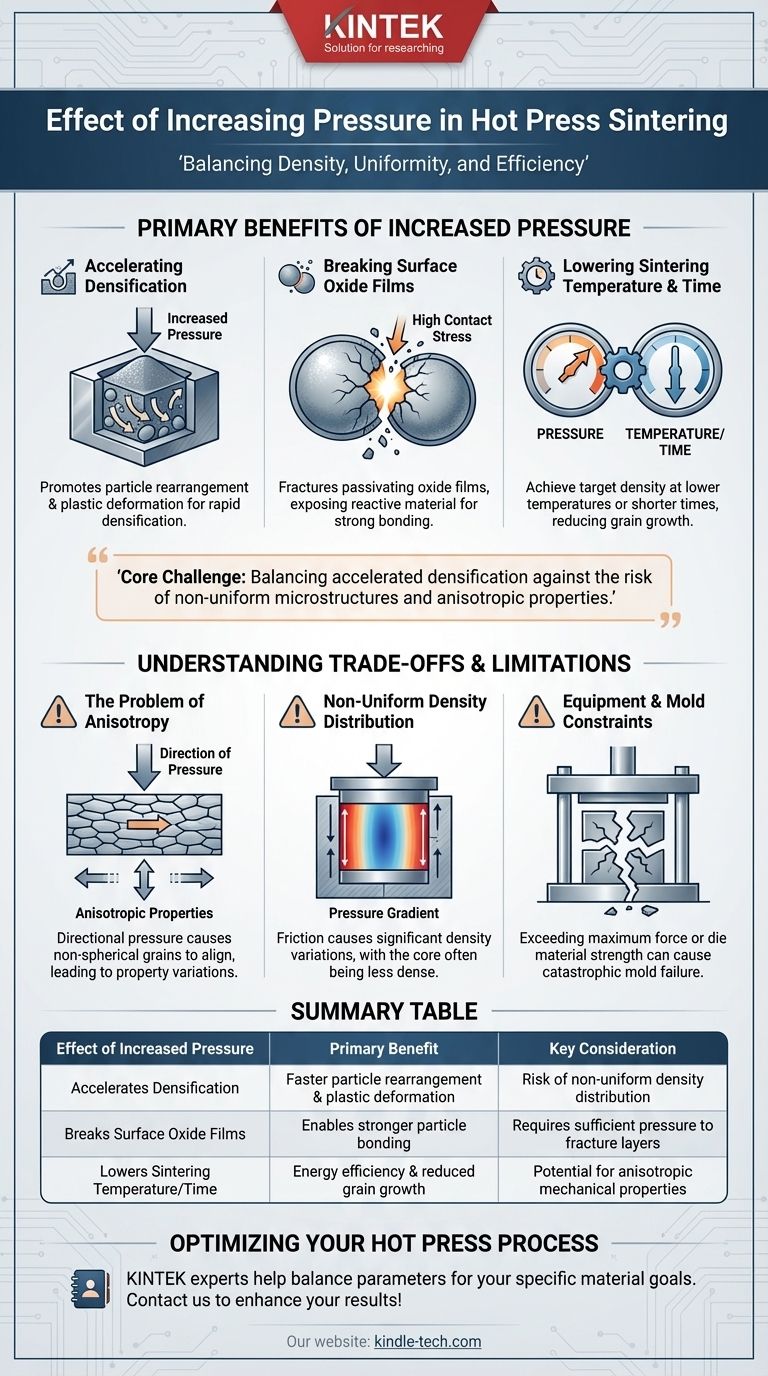

En bref, l'augmentation de la pression pendant le frittage par pressage à chaud accélère principalement la densification en favorisant la déformation plastique et en brisant les films d'oxyde de surface sur les particules de poudre. Cela permet d'atteindre une densité finale plus élevée, souvent à une température plus basse ou en un temps plus court par rapport aux méthodes à basse pression.

Bien qu'une pression plus élevée soit un outil puissant pour atteindre la densité, ce n'est pas une solution simple. Le défi principal réside dans l'équilibre entre le bénéfice d'une densification accélérée et le risque significatif de créer des microstructures non uniformes et des propriétés mécaniques anisotropes au sein de la pièce finale.

Les principaux avantages d'une pression accrue

L'application d'une pression plus élevée influence directement les mécanismes fondamentaux qui régissent le processus de frittage. Comprendre ces effets est essentiel pour optimiser vos paramètres.

Accélération des mécanismes de densification

Au début du cycle de pressage à chaud, la densification est dominée par le réarrangement des particules et la déformation plastique. Une pression externe accrue fournit la force motrice nécessaire pour que les particules de poudre glissent les unes sur les autres et se déforment pour remplir les espaces vides, augmentant rapidement la densité de la pièce.

Rupture des films d'oxyde de surface

La plupart des poudres métalliques ou céramiques ont un mince film d'oxyde passivant à leur surface qui inhibe la liaison directe. Les contraintes de contact élevées générées par une pression accrue fracturent physiquement ces couches fragiles, exposant un matériau frais et très réactif qui peut ensuite former des liaisons métallurgiques ou céramiques solides.

Abaissement de la température et du temps de frittage

La pression et la température sont des variables couplées. En augmentant la pression, vous pouvez souvent atteindre la densité cible à une température de frittage significativement plus basse ou réduire le temps de maintien requis. Cela peut être crucial pour prévenir la croissance indésirable des grains et préserver une microstructure à grains fins, ce qui conduit souvent à des propriétés mécaniques supérieures.

Comprendre les compromis et les limites

Le simple fait de maximiser la pression est une erreur courante qui peut introduire des défauts graves, souvent cachés, dans votre composant. Un véritable contrôle du processus exige de reconnaître les inconvénients inhérents.

Le problème de l'anisotropie

Le pressage à chaud applique généralement une force dans une seule direction (uniaxialement). Cela peut provoquer l'alignement des grains de poudre non sphériques ou non équiaxes perpendiculairement à la direction de pressage. Le résultat est l'anisotropie : le matériau présentera des propriétés mécaniques et physiques différentes lorsqu'il est mesuré parallèlement ou perpendiculairement à la direction de la pression.

Distribution de densité non uniforme

La pression n'est pas transmise parfaitement à travers un compact de poudre. Le frottement entre la poudre et les parois de la matrice signifie que la pression est la plus élevée près du vérin mobile et diminue avec la profondeur dans la pièce. Ce gradient peut entraîner des variations significatives de densité, le cœur du composant étant moins dense que les surfaces extérieures.

Contraintes d'équipement et de moule

Il existe des limites physiques strictes à la pression que vous pouvez appliquer. La presse elle-même a une capacité de force maximale, et plus important encore, les matériaux de la matrice (souvent du graphite) ont une résistance à la compression limitée. Dépasser cette limite entraînera une défaillance catastrophique du moule, ce qui se traduira par une perte de temps et de matériel.

Faire le bon choix pour votre objectif

La pression optimale n'est pas une valeur unique mais dépend entièrement du résultat souhaité pour votre composant spécifique. Utilisez ces principes comme guide.

- Si votre objectif principal est d'atteindre la densité théorique maximale : Utilisez la pression la plus élevée que votre moule et votre équipement peuvent supporter en toute sécurité, mais soyez prêt à caractériser et potentiellement à atténuer l'anisotropie des propriétés qui en résulte.

- Si votre objectif principal est d'obtenir des propriétés isotropes (uniformes) : Privilégiez une pression plus faible combinée à une température et un temps soigneusement contrôlés, ou explorez des techniques avancées comme le pressage isostatique à chaud (HIP) si l'uniformité est non négociable.

- Si votre objectif principal est l'efficacité et le débit du processus : L'augmentation de la pression est un levier efficace pour raccourcir les temps de cycle ou réduire les coûts énergétiques en diminuant la température de frittage maximale.

En fin de compte, la pression doit être traitée comme un outil précis pour manipuler la consolidation des matériaux, et non comme une simple méthode de force brute pour la densification.

Tableau récapitulatif :

| Effet de l'augmentation de la pression | Avantage principal | Considération clé |

|---|---|---|

| Accélère la densification | Réarrangement des particules et déformation plastique plus rapides | Risque de distribution de densité non uniforme |

| Rupture des films d'oxyde de surface | Permet une liaison plus forte des particules | Nécessite une pression suffisante pour fracturer les couches fragiles |

| Abaisse la température/le temps de frittage | Efficacité énergétique et réduction de la croissance des grains | Potentiel de propriétés mécaniques anisotropes |

Prêt à optimiser votre processus de frittage par pressage à chaud ? Les experts de KINTEK peuvent vous aider à équilibrer la pression, la température et le temps pour atteindre vos objectifs matériels spécifiques, qu'il s'agisse d'une densité maximale, de propriétés isotropes ou de temps de cycle plus rapides. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire spécialisés et nos consommables peuvent améliorer vos résultats de frittage !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Les gens demandent aussi

- Quel rôle les moules en graphite jouent-ils dans le pressage à chaud sous vide ? Optimisez la production de vos composites à matrice diamant/Al-Cu

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide pour le Cu-Al2O3 ? Guide expert pour des composites supérieurs

- Comment le contrôle de l'atmosphère dans un four de frittage à chaud sous vide améliore-t-il la densification des céramiques TiB2-SiC ?

- Comment le contrôle précis de la température affecte-t-il les composites Ti/Al ? Pressage à chaud sous vide pour une plasticité supérieure des matériaux

- Quel est le rôle d'un four de pressage à chaud sous vide dans la préparation de TiAl/Ti6Al4V ? Maîtriser la liaison de haute résistance

- Pourquoi la feuille de graphite est-elle utilisée dans le frittage par plasma d'étincelles (SPS) ? Protégez vos moules et améliorez l'homogénéité de l'échantillon

- Qu'est-ce qu'une technique de traitement dans laquelle le frittage est réalisé sous pression uniaxiale ? L'explication du pressage à chaud

- Quelles fonctions spécifiques l'environnement de vide poussé d'un four de pressage à chaud sous vide remplit-il ? Maîtriser la consolidation des composites à matrice d'aluminium