Dans le domaine de la science des matériaux, l'augmentation de la température de frittage augmente directement et significativement à la fois la densité et la dureté d'un matériau, mais seulement jusqu'à un point optimal. Ce processus implique de chauffer une poudre compactée (un « corps vert ») à une température inférieure à son point de fusion, ce qui permet aux atomes de diffuser, de lier les particules entre elles et de réduire l'espace vide, ou porosité, entre elles.

Le frittage est un exercice d'équilibre. Bien que des températures plus élevées soient nécessaires pour favoriser la diffusion qui augmente la densité et la dureté, une chaleur excessive peut déclencher une croissance indésirable du grain, ce qui peut finalement compromettre les propriétés mécaniques du matériau.

Le mécanisme central : comment fonctionne le frittage

Le frittage transforme une collection de particules faiblement agglomérées en un objet solide et dense. La température est le levier principal que vous contrôlez pour gérer cette transformation.

De la poudre au solide

Le point de départ du frittage est généralement un « corps vert » — un composant formé par compression de poudre. Ce corps présente une porosité interne importante, ce qui le rend faible et inadapté à la plupart des applications d'ingénierie. L'objectif du frittage est d'éliminer cette porosité.

La température comme force motrice

La chaleur fournit l'énergie thermique nécessaire à la diffusion atomique. Considérez cela comme donner aux atomes suffisamment d'énergie pour se déplacer de la masse des particules vers les points de contact entre elles. Ce mouvement construit des « cols » qui grandissent et finissent par fermer les pores.

Les étapes de la densification

Ce processus se déroule par étapes. Premièrement, des cols se forment et grandissent entre les particules adjacentes. Ensuite, ces cols fusionnent, formant un réseau de canaux poreux interconnectés. Dans la phase finale, ces canaux se décomposent en pores sphériques isolés, qui se rétrécissent ensuite lentement et, idéalement, disparaissent complètement, conduisant à un matériau entièrement dense.

Le lien direct : température, densité et dureté

La relation entre la température de frittage et les propriétés finales du matériau est directe et prévisible, régie par le taux de diffusion atomique.

L'impact sur la densité

Lorsque vous augmentez la température de frittage, le taux de diffusion atomique augmente de façon exponentielle. Ce mouvement accéléré des atomes permet de combler les vides plus rapidement et plus complètement. Le résultat est une réduction de la porosité et une augmentation correspondante de la densité globale du composant. Un matériau fritté à une température plus élevée sera presque toujours plus dense que celui fritté à une température plus basse, en supposant que tous les autres facteurs soient égaux.

L'effet consécutif sur la dureté

La dureté est la résistance d'un matériau à l'indentation ou à la rayure localisée en surface. Cette propriété est directement liée à la densité. Les pores sont essentiellement des défauts structurels ; ce sont des points faibles où des fissures peuvent s'initier.

En éliminant ces pores, le frittage crée un matériau plus uniforme et structurellement sain. Les liaisons solides et continues formées entre les particules fournissent une structure robuste qui résiste efficacement à la déformation, augmentant ainsi la dureté du matériau.

Comprendre les compromis : les dangers d'une température excessive

Pousser la température trop haut à la recherche d'une densité maximale peut être contre-productif. La clé est de trouver la fenêtre de traitement optimale.

Le début de la croissance du grain

Une fois que la majorité des pores ont été éliminés et que le matériau approche de sa densité maximale, un phénomène différent prend le dessus : la croissance du grain (ou grossissement). À des températures élevées, les grains plus gros commencent à consommer les grains voisins plus petits. Ce processus réduit la surface totale des joints de grains dans le matériau.

Pourquoi les gros grains peuvent réduire la dureté

Pour de nombreux matériaux cristallins, la dureté est dictée par la relation de Hall-Petch, qui stipule que la dureté augmente à mesure que la taille du grain diminue. Les joints de grains agissent comme des obstacles qui entravent le mouvement des dislocations — le principal mécanisme de déformation plastique.

Plus de joints (grains plus petits) signifient un matériau plus dur et plus résistant. Une croissance de grain incontrôlée conduit à une microstructure plus grossière avec moins de joints, ce qui peut en fait réduire la dureté et la résistance du matériau, même si la densité est élevée.

Le risque de surfrittage

Au-delà de la croissance du grain, des températures excessivement élevées peuvent entraîner un surfrittage, où une fusion localisée, un affaissement ou une déformation du composant peuvent se produire. Cela ruine la précision dimensionnelle et l'intégrité structurelle de la pièce finale.

Trouver la fenêtre de frittage optimale

Votre choix de température de frittage dépend entièrement des propriétés spécifiques que vous devez atteindre. Vous devez équilibrer l'effet positif de la densification par rapport à l'effet négatif de la croissance du grain.

- Si votre objectif principal est d'atteindre la densité maximale : Vous devez augmenter la température jusqu'au point où la fermeture des pores est maximisée, ce qui est souvent juste en dessous de la température où une croissance rapide du grain commence.

- Si votre objectif principal est de maximiser la dureté et la résistance : Vous devez trouver le « juste milieu » qui donne une densité élevée sans provoquer de croissance significative du grain, car une microstructure à grains fins est généralement plus dure.

- Si votre objectif principal est l'efficacité du processus et le coût : Vous pouvez opter pour la température la plus basse qui atteint la densité et la dureté minimales acceptables pour votre application, économisant ainsi de l'énergie et du temps.

En fin de compte, le contrôle de la température de frittage est l'outil le plus puissant pour concevoir la microstructure finale et, par conséquent, la performance de votre matériau.

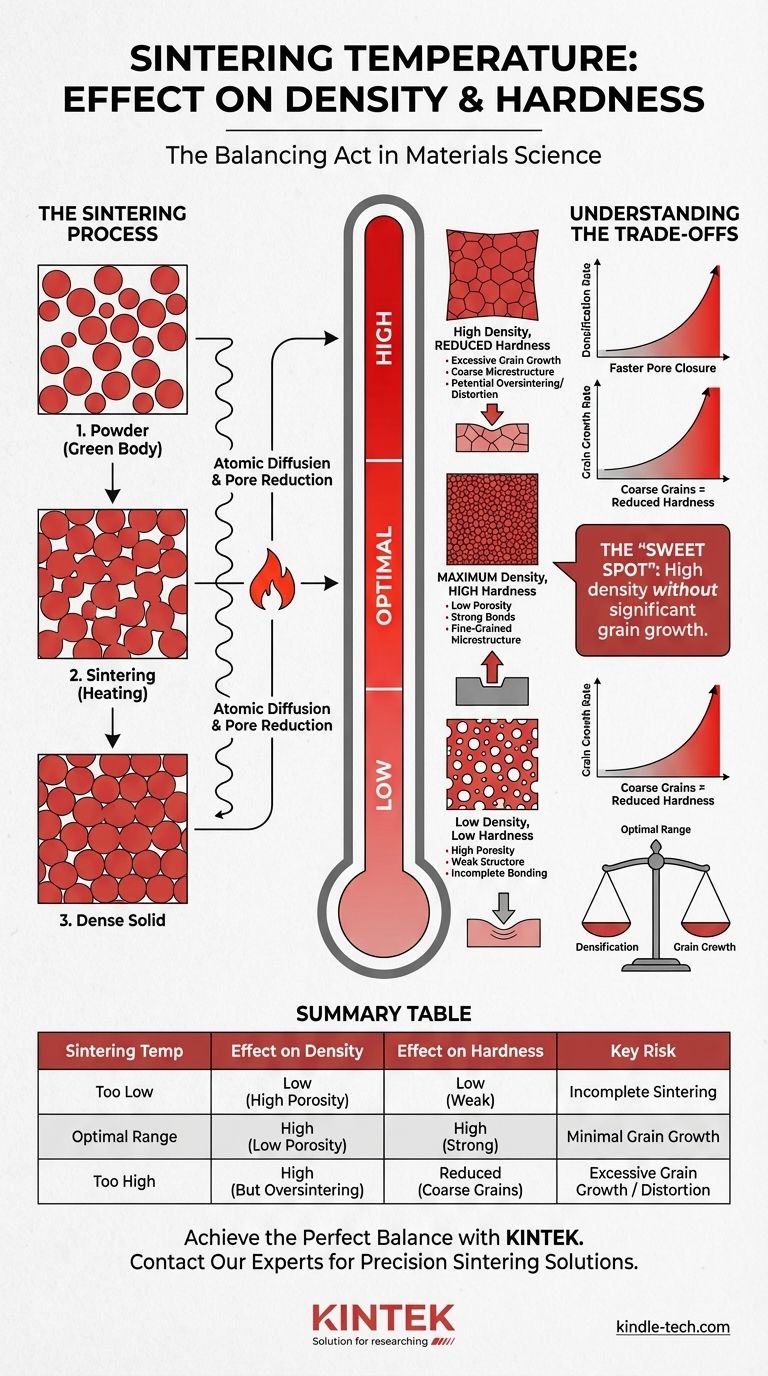

Tableau récapitulatif :

| Température de frittage | Effet sur la densité | Effet sur la dureté | Risque principal |

|---|---|---|---|

| Trop basse | Faible (Porosité élevée) | Faible (Faible) | Frittage incomplet |

| Plage optimale | Élevée (Faible porosité) | Élevée (Solide) | Croissance minimale du grain |

| Trop élevée | Élevée (Mais surfrittage) | Réduite (Grains grossiers) | Croissance excessive du grain / Déformation |

Obtenez l'équilibre parfait entre densité et dureté dans vos matériaux frittés.

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et du support d'experts dont vous avez besoin pour contrôler précisément vos processus de frittage. Nos fours et consommables sont conçus pour vous aider à trouver la fenêtre de frittage optimale pour vos matériaux spécifiques, garantissant des propriétés mécaniques supérieures et des résultats constants.

Ne laissez pas un contrôle de température inapproprié compromettre les performances de votre produit. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions KINTEK peuvent améliorer les capacités de votre laboratoire et mener vos projets de science des matériaux au succès.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le processus de fabrication du carbure de silicium ? Des matières premières aux céramiques avancées

- Comment la température de frittage affecte-t-elle la porosité ? Maîtrisez l'équilibre thermique pour une densité de matériau optimale

- Comment le frittage et le meulage garantissent-ils les performances des échangeurs de chaleur en carbure de silicium ? Atteindre une résistance extrême à la corrosion

- À quoi peut servir le carbure de silicium ? Résoudre les défis liés à la chaleur extrême, à l'usure et à la pureté

- En quoi le frittage par micro-ondes diffère-t-il du frittage conventionnel ? Débloquez un traitement des matériaux plus rapide et plus efficace

- Les céramiques sont-elles chimiquement résistantes ? Libérez leur potentiel pour les applications exigeantes

- Qu'est-ce qui détermine la résistance des céramiques ? Le rôle surprenant des défauts microscopiques dans la rupture fragile

- Le frittage augmente-t-il la dureté ? Maîtriser le processus pour une résistance supérieure des matériaux