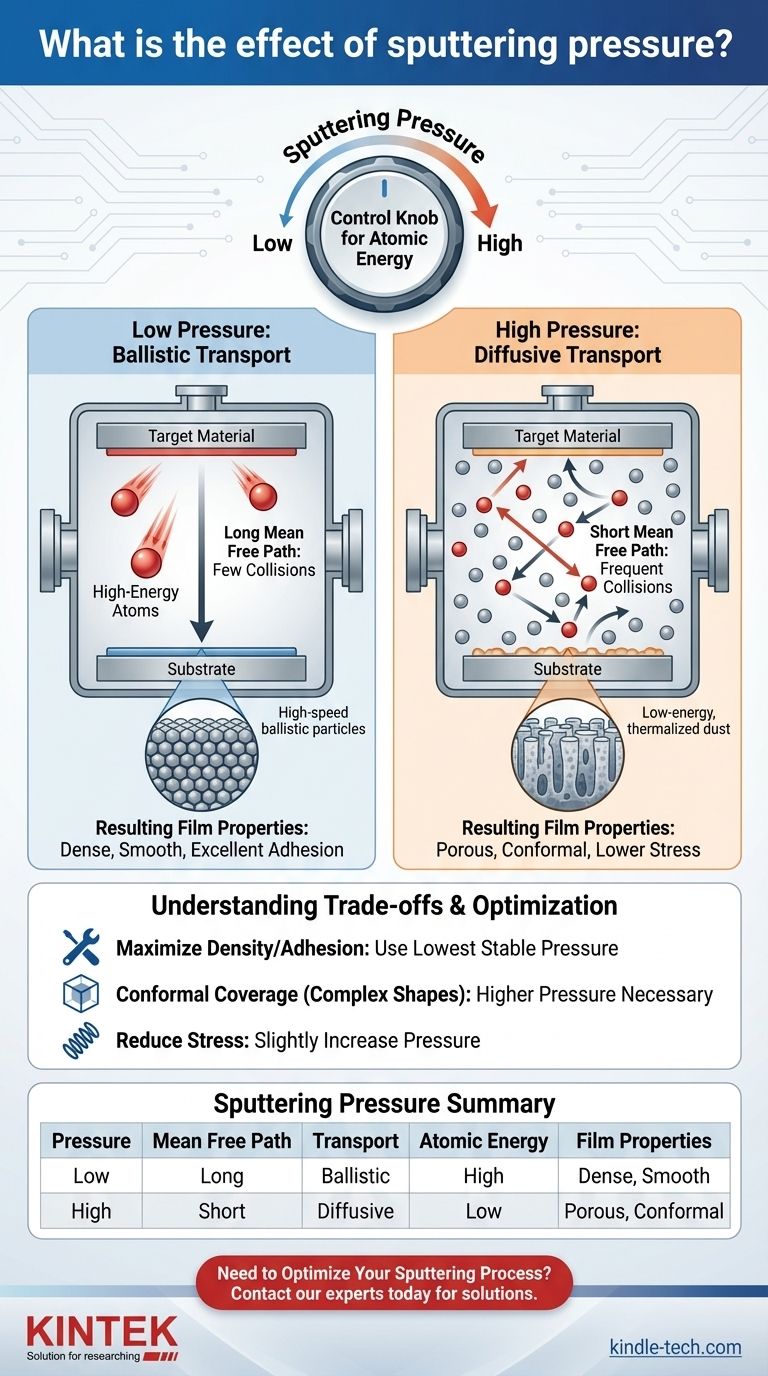

La pression de pulvérisation est le paramètre le plus important pour contrôler l'énergie des atomes lorsqu'ils se déposent sur votre substrat. En bref, la pression du gaz dans votre chambre à vide dicte la fréquence des collisions entre les atomes pulvérisés et les atomes de gaz d'arrière-plan. Une pression plus basse réduit les collisions, ce qui entraîne un dépôt à haute énergie et des films plus denses, tandis qu'une pression plus élevée augmente les collisions, conduisant à un dépôt à basse énergie et à des films plus poreux.

Le principe fondamental à comprendre est que la pression de pulvérisation agit comme un bouton de commande pour l'énergie atomique. En ajustant la pression, vous décidez si les atomes arrivent sur votre substrat comme des particules balistiques à grande vitesse ou comme de la poussière thermalisée à basse énergie. Ce choix détermine directement la densité finale, l'adhérence, la contrainte et la structure de votre film mince.

La Physique de la Pression : Libre Parcours Moyen et Collisions

Qu'est-ce que la Pression de Pulvérisation ?

La pression de pulvérisation fait référence à la quantité de gaz inerte, généralement de l'argon, maintenue dans la chambre à vide pendant le processus de dépôt.

Ce n'est pas une mesure de la force du plasma, mais plutôt de la densité des atomes de gaz disponibles pour maintenir le plasma et interagir avec le matériau pulvérisé.

Le Concept de Libre Parcours Moyen

Le libre parcours moyen est le concept le plus critique à saisir. Il définit la distance moyenne qu'une particule — dans ce cas, un atome pulvérisé — peut parcourir avant d'entrer en collision avec une autre particule, telle qu'un atome de gaz argon.

Considérez cela comme « l'espace personnel » de chaque atome. Plus d'espace signifie moins d'interruptions.

Comment la Pression Dicte le Libre Parcours Moyen

Une basse pression de pulvérisation signifie qu'il y a moins d'atomes de gaz dans la chambre. Cela crée un long libre parcours moyen, permettant aux atomes pulvérisés de parcourir une distance significative sans collision.

Inversement, une haute pression de pulvérisation signifie que la chambre est plus encombrée d'atomes de gaz. Cela crée un très court libre parcours moyen, provoquant de multiples collisions pour les atomes pulvérisés avant qu'ils n'atteignent le substrat.

L'Impact d'une Basse Pression de Pulvérisation

Transport Balistique

À basse pression, le long libre parcours moyen permet aux atomes pulvérisés de voyager directement de la cible au substrat avec peu ou pas de collisions. C'est ce qu'on appelle le transport balistique.

Ces atomes conservent une grande partie de l'énergie initiale élevée qu'ils ont reçue lorsqu'ils ont été éjectés du matériau cible.

Propriétés du Film Résultantes : Denses et Adhérents

Lorsque ces atomes à haute énergie frappent le substrat, ils agissent comme de minuscules marteaux, se tassant physiquement dans une structure dense et étroitement liée.

Ce bombardement énergétique déplace les atomes faiblement liés, comble les vides et favorise une forte liaison avec le substrat, ce qui donne un film avec une haute densité et une excellente adhérence.

Surfaces Plus Lisses

L'énergie cinétique élevée des atomes entrants leur confère également plus de mobilité de surface. Ils peuvent se déplacer à la surface du substrat pour trouver les positions les plus stables et à plus basse énergie, conduisant à un film plus lisse et plus uniforme.

L'Impact d'une Haute Pression de Pulvérisation

Transport Diffusif

À haute pression, le court libre parcours moyen oblige les atomes pulvérisés à subir une série de collisions avec le gaz d'arrière-plan. Ce processus est appelé transport diffusif ou une « marche aléatoire ».

À chaque collision, l'atome pulvérisé perd de l'énergie et change de direction. Il dérive effectivement vers le substrat au lieu de voler directement vers lui.

Propriétés du Film Résultantes : Poreux et Moins Contraints

Ces atomes à basse énergie, ou thermalisés, arrivent doucement sur le substrat, comme des flocons de neige se déposant sur le sol. Ils ont peu d'énergie pour se réorganiser, ce qui conduit à une structure de film plus colonnaire, moins dense et souvent poreuse.

Bien que souvent moins souhaitable, ce dépôt doux peut être bénéfique pour réduire la contrainte compressive intrinsèque courante dans les films pulvérisés.

Avantages du Revêtement Conforme

L'arrivée aléatoire et multidirectionnelle des atomes thermalisés peut être un avantage significatif lors du revêtement de formes tridimensionnelles complexes.

Étant donné que les atomes arrivent de nombreux angles, un processus à haute pression peut produire un revêtement plus conforme qui couvre les parois latérales et les marches plus uniformément qu'un processus à basse pression en ligne de visée.

Comprendre les Compromis

Pourquoi ne pas Toujours Utiliser la Pression la Plus Basse ?

Bien que la basse pression produise souvent des films de la plus haute qualité, il existe des limites. Si la pression est trop basse, il peut devenir difficile d'allumer ou de maintenir un plasma stable, conduisant à un processus instable.

De plus, l'énergie élevée associée au dépôt à basse pression peut créer une contrainte compressive très élevée dans certains matériaux, ce qui peut provoquer le pelage ou la fissuration du film.

Haute Pression pour Géométries Complexes

La principale raison d'utiliser délibérément une pression plus élevée est la couverture conforme. Si vous devez revêtir l'intérieur d'une tranchée ou d'une surface non plane, le transport diffusif à haute pression est essentiel. Le compromis est un film moins dense.

Pression vs. Plasma et Ionisation

La pression de pulvérisation influence également le plasma lui-même. Des pressions plus élevées conduisent généralement à un plasma plus dense mais réduisent l'énergie des ions bombardant la cible. Cela crée une interaction complexe qui affecte le taux de dépôt global et la stabilité du processus.

Optimiser la Pression pour Votre Objectif

En comprenant le lien direct entre la pression, l'énergie atomique et la structure du film, vous pouvez choisir les bonnes conditions pour votre application spécifique.

- Si votre objectif principal est la densité maximale du film, l'adhérence et la douceur : Utilisez la pression de processus la plus basse qui permet un plasma stable.

- Si votre objectif principal est de revêtir uniformément une surface 3D complexe : Une pression plus élevée est probablement nécessaire pour favoriser le transport diffusif et obtenir une couverture conforme.

- Si votre objectif principal est de réduire la contrainte compressive élevée du film : Expérimentez en augmentant légèrement la pression pour abaisser l'énergie des atomes déposés.

En maîtrisant la pression comme un outil pour contrôler l'énergie atomique, vous pouvez concevoir avec précision les propriétés de vos films minces pour répondre à toutes les exigences.

Tableau Récapitulatif :

| Pression de Pulvérisation | Libre Parcours Moyen | Type de Transport | Énergie Atomique | Propriétés du Film Résultantes |

|---|---|---|---|---|

| Basse Pression | Long | Balistique | Élevée | Dense, lisse, excellente adhérence |

| Haute Pression | Court | Diffusif | Faible (Thermalisé) | Poreux, conforme, contrainte plus faible |

Besoin d'Optimiser Votre Processus de Pulvérisation ?

Maîtriser la pression de pulvérisation est essentiel pour obtenir les propriétés de film précises requises par votre recherche ou votre production. Que vous ayez besoin de revêtements à haute densité pour des performances supérieures ou de films conformes pour des structures 3D complexes, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables peut vous aider.

Nous nous spécialisons dans la fourniture de solutions pour le dépôt de films minces en laboratoire, offrant les bons outils et consommables pour contrôler parfaitement chaque paramètre.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à concevoir les films minces parfaits pour votre application spécifique.

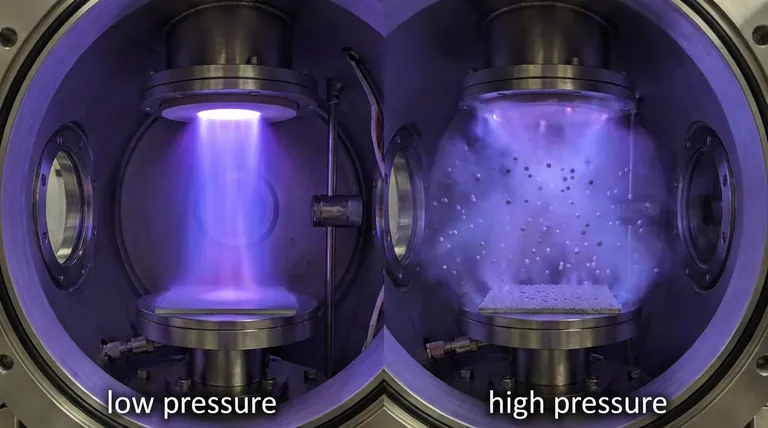

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- À quoi puis-je utiliser le biochar ? Un guide pour l'amélioration des sols et le piégeage du carbone

- Quels sont les avantages de la pyrolyse du plastique ? Valoriser les déchets pour une économie circulaire

- Quel est le but de l'utilisation de bouteilles d'azote en conjonction avec des pompes de surpression dans les systèmes expérimentaux de corrosion statique ?

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quels sont les différents types de joints de brasage ? Maîtriser les joints bout à bout, à recouvrement et en sifflet pour des liaisons plus solides

- Pourquoi la pyrolyse est-elle meilleure que la torréfaction ? Déverrouiller la production polyvalente de bio-huile et de biochar

- Quel est l'objectif de l'utilisation de conteneurs en treillis d'acier perméable pour la synthèse d'échantillons d'alliages ferreux non extrudés ?

- Qu'est-ce que le gaz de pulvérisation cathodique ? Le guide essentiel du dépôt de couches minces