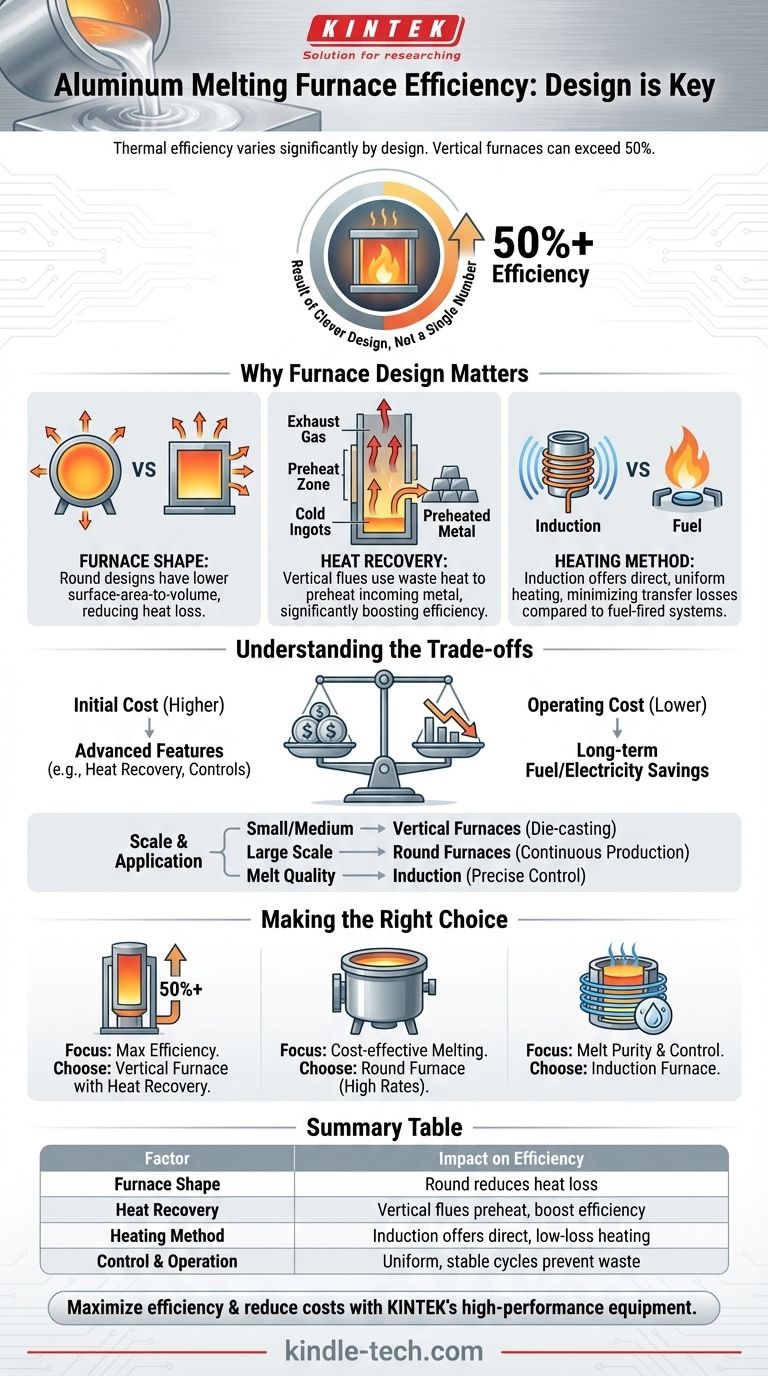

En bref, l'efficacité thermique d'un four de fusion de l'aluminium varie considérablement selon sa conception, mais certains types peuvent atteindre des performances élevées. Un four de fusion d'aluminium vertical, par exemple, dépasse souvent 50 % d'efficacité thermique grâce à sa capacité à utiliser les gaz d'échappement chauds pour préchauffer le métal entrant. Cependant, ce chiffre n'est pas universel, car l'efficacité est fondamentalement déterminée par la forme du four, la méthode de chauffage et les systèmes de récupération de chaleur.

Le point essentiel à retenir est que l'efficacité d'un four n'est pas un chiffre unique, mais le résultat direct de sa conception. Les fours les plus efficaces sont ceux conçus pour maximiser le transfert de chaleur vers l'aluminium tout en minimisant la perte d'énergie vers l'environnement, souvent grâce à une récupération de chaleur astucieuse et à des formes optimisées.

Pourquoi la conception du four est la clé de l'efficacité

Comprendre ce qui rend un four efficace nécessite d'aller au-delà d'un simple pourcentage. Les principes fondamentaux de l'ingénierie se concentrent sur la production de chaleur et garantissent que le maximum de cette chaleur est absorbé par la charge d'aluminium.

L'impact de la forme du four

La géométrie physique du four est un facteur principal pour prévenir la perte de chaleur. Un four rond offre généralement une efficacité supérieure à celle d'un four rectangulaire.

C'est parce qu'une conception circulaire présente un rapport surface/volume plus faible, ce qui réduit la zone par laquelle la chaleur peut s'échapper. Elle facilite également une distribution de chaleur plus uniforme et permet d'obtenir une étanchéité appropriée, réduisant ainsi le gaspillage d'énergie.

La puissance de la récupération de chaleur

La plus grande opportunité d'améliorer l'efficacité réside dans la récupération de chaleur. Dans de nombreuses conceptions de fours, une quantité significative d'énergie est perdue par les gaz d'échappement chauds.

Un four de fusion vertical est un excellent exemple de conception efficace. Il utilise une cheminée haute où les gaz chauds provenant des brûleurs situés en bas montent et préchauffent les lingots d'aluminium froids ajoutés par le haut. Ce processus de recyclage de la chaleur perdue explique pourquoi ces fours peuvent atteindre constamment des rendements supérieurs à 50 %.

Méthode de chauffage et contrôle

La méthode d'application de la chaleur et la précision du contrôle de la température jouent également un rôle crucial. Les fours qui assurent un chauffage uniforme et un fonctionnement stable évitent le gaspillage d'énergie dû à la surchauffe ou aux cycles de fusion inefficaces.

Différentes technologies, telles que les fours à induction, utilisent des champs électromagnétiques pour chauffer le métal directement. Cette méthode peut être très efficace car elle génère de la chaleur à l'intérieur de l'aluminium lui-même, minimisant les pertes de transfert de chaleur courantes dans les fours à combustible.

Comprendre les compromis

Choisir un four ne consiste pas seulement à sélectionner le taux d'efficacité le plus élevé possible. Les considérations pratiques et les besoins opérationnels créent des compromis importants.

Coût initial par rapport au coût d'exploitation

Les fours dotés de fonctionnalités avancées telles que des systèmes de récupération de chaleur des gaz de combustion ou des commandes sophistiquées nécessitent généralement un investissement initial plus élevé.

Cependant, leur efficacité thermique supérieure se traduit directement par une consommation de carburant ou d'électricité plus faible, entraînant des économies d'exploitation à long terme significatives qui peuvent compenser le coût initial.

Échelle d'exploitation et application

La meilleure conception de four dépend de l'échelle de production. Les fours verticaux sont très efficaces et courants dans l'industrie de la fonderie sous pression et pour les petites et moyennes entreprises.

Pour la production continue à grande échelle, les grands fours ronds sont souvent préférés en raison de leurs taux de fusion élevés et de leurs avantages structurels en matière d'efficacité. Le choix doit correspondre au rendement requis.

Qualité du bain par rapport au débit

Bien qu'un taux de fusion élevé soit souhaitable, il ne doit pas se faire au détriment de la qualité du métal. Un contrôle précis de la température est essentiel pour produire des alliages spécifiques et éviter la formation de crasse.

Certaines conceptions peuvent privilégier la vitesse de fusion brute, tandis que d'autres, comme les fours à induction, offrent un contrôle supérieur du bain, ce qui peut être le facteur le plus critique pour une application donnée.

Faire le bon choix pour votre objectif

Le four optimal est celui qui correspond le mieux à vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de maximiser l'efficacité thermique : Un four vertical avec un système intégré de récupération de chaleur est un choix de premier plan, capable de convertir plus de 50 % de son énergie en chaleur utile.

- Si votre objectif principal est la fusion rentable à grande échelle : Un four rond bien conçu offre des avantages d'efficacité significatifs par rapport aux anciens modèles rectangulaires grâce à une meilleure rétention et distribution de la chaleur.

- Si votre objectif principal est un contrôle précis de la température et la pureté du bain : Un four à induction doit être sérieusement envisagé, car sa méthode de chauffage direct offre un excellent contrôle et peut être très économe en énergie.

En fin de compte, choisir la bonne technologie de fusion de l'aluminium consiste à adapter l'ingénierie du four aux exigences de votre application.

Tableau récapitulatif :

| Facteur | Impact sur l'efficacité |

|---|---|

| Forme du four | Les conceptions rondes réduisent la perte de chaleur par rapport aux conceptions rectangulaires |

| Récupération de chaleur | Les systèmes comme les conduits verticaux préchauffent le métal, augmentant l'efficacité |

| Méthode de chauffage | Les fours à induction offrent un chauffage direct avec une perte minimale |

| Contrôle et fonctionnement | Un chauffage uniforme et des cycles stables évitent le gaspillage d'énergie |

Prêt à maximiser l'efficacité de votre fusion d'aluminium et à réduire les coûts d'exploitation ? KINTEK est spécialisée dans les équipements de laboratoire et de fonderie haute performance, y compris les fours de fusion d'aluminium avancés conçus pour une efficacité thermique supérieure et un contrôle précis. Que vous ayez besoin d'un four vertical pour une récupération de chaleur optimale ou d'un système à induction pour la pureté du bain, nos experts peuvent vous aider à choisir la solution parfaite pour votre échelle de production et vos exigences de qualité. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment KINTEK peut améliorer vos opérations de fusion !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus