À la base, l'évaporation par faisceau d'électrons est une technique sophistiquée pour créer des films exceptionnellement minces et de haute pureté. Il s'agit d'un type de dépôt physique en phase vapeur (PVD) où un matériau source, maintenu sous vide, est chauffé par un faisceau d'électrons focalisé et à haute énergie jusqu'à ce qu'il se vaporise. Cette vapeur voyage ensuite et se condense sur un substrat, formant un revêtement uniforme.

Bien qu'il existe de nombreuses méthodes pour créer des films minces, l'évaporation par faisceau d'électrons se distingue par sa précision et sa pureté. Elle utilise une source d'énergie « propre » — les électrons — pour chauffer directement uniquement le matériau cible, évitant la contamination courante avec d'autres techniques thermiques.

Le Mécanisme Central : De l'Électron au Film

Pour comprendre la valeur de l'évaporation par faisceau d'électrons, nous devons d'abord décomposer le processus en ses étapes fondamentales. Chaque étape est contrôlée avec précision pour garantir que le film final répond à des spécifications exigeantes.

Étape 1 : Génération du Faisceau d'Électrons

Le processus commence par un filament de tungstène. Un courant électrique élevé est envoyé à travers ce filament, le chauffant à une température extrême. Cette chaleur intense provoque une émission thermoïonique, la libération d'électrons depuis la surface du filament.

Étape 2 : Accélération et Focalisation du Faisceau

Une fois libérés, ces électrons sont accélérés par un champ électrique puissant, généralement entre 5 et 10 kilovolts (kV). Un champ magnétique est ensuite utilisé pour focaliser ces électrons à haute vitesse en un faisceau étroit et précis, les guidant vers la cible.

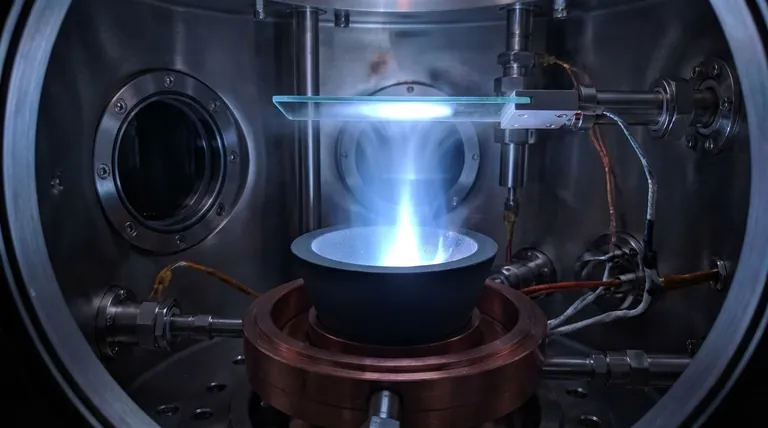

Étape 3 : Vaporisation du Matériau Source

Le matériau source à déposer est maintenu dans un creuset ou un creuset en cuivre refroidi à l'eau. Lorsque le faisceau d'électrons focalisé frappe le matériau, l'immense énergie cinétique des électrons est instantanément convertie en énergie thermique. Ce chauffage localisé est si intense qu'il provoque la fusion rapide et la vaporisation (ou sublimation, passant directement de l'état solide à l'état gazeux) du matériau.

Étape 4 : Dépôt sur le Substrat

Cette vapeur gazeuse monte à travers la chambre à vide. Elle atteint finalement le substrat plus froid, qui est stratégiquement positionné au-dessus de la source. Au contact, la vapeur se condense pour redevenir solide, formant un film mince, dense et de haute pureté sur la surface du substrat, généralement entre 5 et 250 nanomètres d'épaisseur.

Le Rôle Critique du Vide

L'ensemble du processus d'évaporation par faisceau d'électrons se déroule dans une chambre à vide poussé. Cet environnement contrôlé n'est pas fortuit ; il est essentiel pour deux raisons principales.

Assurer la Pureté du Film

Le vide élimine pratiquement toutes les autres molécules de gaz, telles que l'oxygène et l'azote, de la chambre. Cela empêche le matériau vaporisé de réagir avec des contaminants pendant son trajet, ce qui est crucial pour obtenir un film de haute pureté.

Permettre un Dépôt Efficace

Dans un vide, les particules de vapeur peuvent voyager de la source au substrat en ligne droite et sans interruption. C'est ce qu'on appelle le dépôt en ligne de visée. Sans vide, les particules entreraient en collision avec les molécules d'air et se disperseraient, empêchant la formation d'un film uniforme.

Comprendre les Compromis

Comme tout processus spécialisé, l'évaporation par faisceau d'électrons présente des avantages et des limites distincts qui la rendent adaptée à des applications spécifiques.

Avantage : Pureté et Compatibilité des Matériaux Inégalées

Étant donné que le faisceau d'électrons chauffe directement le matériau source, le creuset environnant reste froid. Cela empêche le matériau du creuset lui-même de fondre ou de dégazer, ce qui contaminerait le film. Cela permet d'utiliser la technique avec une vaste gamme de matériaux, y compris ceux ayant des points de fusion très élevés (métaux réfractaires) qui sont difficiles à évaporer par d'autres moyens.

Avantage : Haute Efficacité Énergétique

L'énergie est délivrée précisément là où elle est nécessaire — sur la surface du matériau source. Cela rend le processus très efficace, permettant des taux de dépôt élevés et un excellent contrôle de l'épaisseur du film.

Limite : Couverture en Ligne de Visée

La trajectoire rectiligne des particules de vapeur rend difficile le revêtement uniforme de formes tridimensionnelles complexes avec des coins vifs ou des contre-dépouilles. Les parties du substrat qui ne sont pas dans la ligne de visée directe de la source recevront peu ou pas de revêtement.

Considération : Évaporation Réactive

Cette limitation peut également être une opportunité. En introduisant intentionnellement une quantité contrôlée d'un gaz réactif (comme l'oxygène ou l'azote) dans la chambre, il est possible de former des films composés. Par exemple, évaporer du titane dans une atmosphère d'oxygène peut créer un film de dioxyde de titane (TiO₂).

Faire le Bon Choix pour Votre Objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés souhaitées du film final et de la géométrie de votre substrat.

- Si votre objectif principal est une pureté et une densité maximales du film : Le faisceau d'électrons est un excellent choix car le creuset refroidi à l'eau et le mécanisme de chauffage direct minimisent la contamination.

- Si vous avez besoin de déposer des matériaux à point de fusion élevé ou réfractaires : Le chauffage intense et localisé du faisceau d'électrons en fait l'une des méthodes les plus efficaces disponibles.

- Si vous créez des revêtements optiques ou des semi-conducteurs avancés : Le contrôle précis de l'épaisseur et la haute pureté offerts par l'évaporation par faisceau d'électrons sont essentiels pour ces applications.

- Si vous recouvrez des pièces 3D complexes avec une épaisseur uniforme : Vous devrez peut-être intégrer une rotation du substrat ou envisager une méthode plus conforme comme le sputtering.

En fin de compte, l'évaporation par faisceau d'électrons offre un niveau de contrôle et de pureté inégalé pour l'ingénierie de films minces haute performance.

Tableau Récapitulatif :

| Caractéristique Clé | Détail |

|---|---|

| Type de Processus | Dépôt Physique en Phase Vapeur (PVD) |

| Avantage Principal | Haute Pureté et Compatibilité avec les Matériaux à Point de Fusion Élevé |

| Épaisseur Typique du Film | 5 - 250 nanomètres |

| Environnement Critique | Chambre à Vide Poussé |

| Limite Principale | Dépôt en Ligne de Visée (Moins Conforme) |

Prêt à concevoir des films minces supérieurs avec précision et pureté ? Le processus d'évaporation par faisceau d'électrons est idéal pour les applications exigeantes dans la fabrication de semi-conducteurs, les revêtements optiques et la R&D. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables haute performance pour répondre à vos besoins spécifiques de dépôt. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les inconvénients de la technique d'évaporation thermique ? Impuretés élevées, matériaux limités et mauvaise qualité de film

- Comment fonctionne le dépôt par faisceau d'électrons ? Un guide pour le revêtement de couches minces de haute pureté

- Quels sont les problèmes liés au dépôt physique en phase vapeur ? Coût élevé, lenteur et limitations de la ligne de visée

- Quels métaux peuvent être déposés par dépôt sous vide ? Obtenez des propriétés de surface précises pour votre application

- Pourquoi un creuset en alumine et un lit de poudre de Ti3AlC2 sont-ils nécessaires pour le frittage du Ti2AlC ? Protéger la pureté de la phase MAX

- Quels sont les avantages de l'évaporation par faisceau d'électrons ? Obtenez un dépôt de couches minces de haute pureté et à haut débit

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce que la méthode de dépôt par évaporation thermique ? Un guide simple du revêtement de couches minces