Lors du dépôt, le matériau source est évaporé en le chauffant sous vide poussé jusqu'à ce que ses atomes aient suffisamment d'énergie pour se transformer en vapeur. Ce processus n'est pas une méthode unique, mais il est principalement réalisé de deux manières : en faisant passer un courant électrique à travers un support contenant le matériau (chauffage résistif) ou en bombardant directement le matériau avec un faisceau d'électrons à haute énergie (évaporation par faisceau d'électrons). La vapeur voyage ensuite en ligne droite jusqu'au substrat, où elle se condense pour former un film mince.

Le défi fondamental de l'évaporation n'est pas seulement de transformer un solide en gaz, mais de le faire avec un contrôle et une pureté précis. La méthode que vous utilisez est déterminée par les propriétés du matériau — en particulier son point de fusion — et les exigences de qualité du film final.

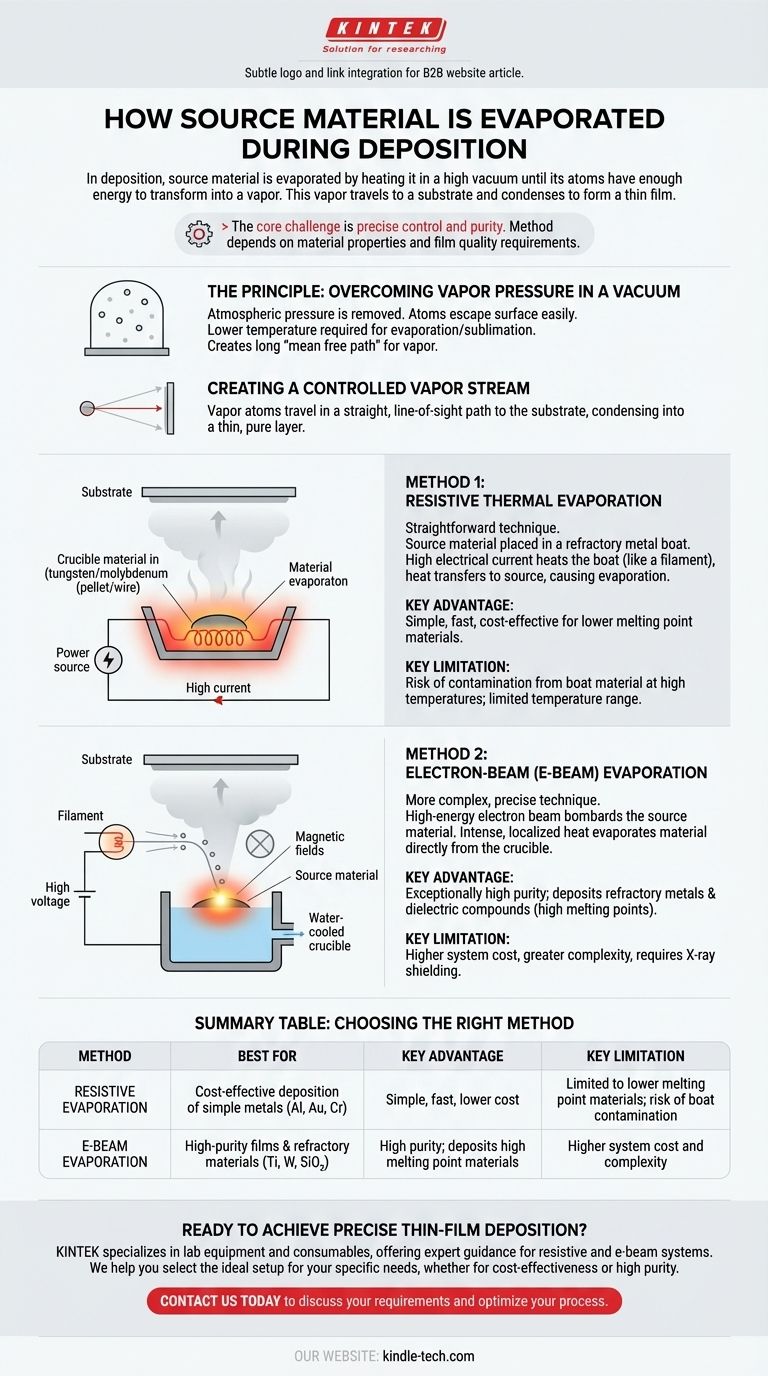

Le Principe : Vaincre la Pression de Vapeur dans un Vide

Pourquoi un Vide est Essentiel

Dans une chambre à vide poussé, la pression atmosphérique qui maintient normalement les atomes à l'état solide ou liquide est presque entièrement supprimée. Avec peu de molécules d'air avec lesquelles entrer en collision, les atomes du matériau source peuvent s'échapper de leur surface beaucoup plus facilement.

Cet environnement abaisse considérablement la température requise pour qu'un matériau s'évapore ou se sublime (passe directement de l'état solide à l'état gazeux). L'objectif est de créer un « libre parcours moyen » — la distance moyenne qu'un atome de vapeur peut parcourir avant de heurter une autre molécule de gaz — qui soit plus longue que la distance jusqu'au substrat.

Créer un Flux de Vapeur Contrôlé

Une fois que les atomes quittent la source, ils voyagent en ligne droite, en visibilité directe, jusqu'à ce qu'ils frappent une surface. En plaçant un substrat sur ce trajet, les atomes de vapeur se déposeront dessus et se condenseront à nouveau en solide, formant une nouvelle couche de matériau de haute pureté.

Deux Méthodes d'Évaporation Principales

Le « comment » de l'évaporation dépend de la méthode utilisée pour fournir l'énergie thermique au matériau source.

Méthode 1 : Évaporation Thermique Résistive

C'est la technique la plus simple. Le matériau source, souvent sous forme de pastille ou de fil, est placé dans un petit creuset ou une « barquette » faite d'un métal réfractaire comme le tungstène ou le molybdène.

Un courant électrique très élevé est ensuite passé à travers cette barquette. En raison de sa résistance électrique, la barquette chauffe rapidement — un peu comme un filament dans une ampoule à incandescence. Cette chaleur est transférée au matériau source, provoquant sa fusion puis son évaporation.

Méthode 2 : Évaporation par Faisceau d'Électrons (E-Beam)

Cette méthode est plus complexe mais bien plus puissante et précise. Elle est utilisée pour les matériaux ayant des points de fusion très élevés (comme le titane ou les céramiques) ou lorsque des exigences de pureté de film ultra-élevées sont requises.

Un filament génère un faisceau d'électrons, qui sont ensuite accélérés par une haute tension et guidés par des champs magnétiques pour frapper la surface du matériau source. L'immense énergie cinétique des électrons est instantanément convertie en chaleur intense et localisée lors de l'impact, provoquant l'évaporation du matériau directement depuis le creuset sans chauffer significativement le creuset lui-même.

Comprendre les Compromis

Le choix d'une méthode est une décision d'ingénierie critique basée sur l'équilibre entre le coût, la capacité et la qualité de film souhaitée.

Évaporation Résistive : Simplicité contre Limitations

Le chauffage résistif est simple, rapide et économique. Cependant, il est limité aux matériaux ayant des températures d'évaporation plus basses.

Un risque important est la contamination. À haute température, le matériau de la barquette peut commencer à s'évaporer, incorporant des impuretés dans le film. Il offre également un contrôle moins précis du taux de dépôt par rapport au faisceau d'électrons.

Évaporation E-Beam : Précision contre Complexité

L'évaporation par faisceau d'électrons offre une pureté exceptionnellement élevée car seul le matériau source est chauffé, et non le creuset refroidi à l'eau qui le contient. Cela permet le dépôt de métaux réfractaires et de composés diélectriques qu'il est impossible d'évaporer par voie résistive.

Les inconvénients sont un coût de système nettement plus élevé, une complexité accrue et la génération de rayons X, ce qui nécessite un blindage adéquat.

Le Défi de l'Alliage

Lors de la tentative d'évaporation d'un alliage (un mélange de métaux), l'élément ayant la pression de vapeur la plus élevée s'évaporera plus rapidement. Cela modifie la composition de la vapeur au fil du temps, ce qui signifie que le film résultant n'aura pas la même composition que le matériau source. Bien que le faisceau d'électrons puisse parfois atténuer ce problème avec une puissance élevée, le dépôt d'alliage véritable nécessite souvent une co-évaporation à partir de plusieurs sources contrôlées indépendamment.

Faire le Bon Choix pour Votre Objectif

Votre choix de méthode d'évaporation a un impact direct sur le coût, la qualité et le type de matériau que vous pouvez déposer.

- Si votre objectif principal est la rentabilité pour les métaux simples (comme l'aluminium, l'or ou le chrome) : L'évaporation thermique résistive est le choix efficace et standard.

- Si votre objectif principal est les films de haute pureté ou les matériaux réfractaires (comme le titane, le tungstène ou le SiO₂) : L'évaporation par faisceau d'électrons est la seule option viable.

- Si votre objectif principal est de déposer une composition d'alliage précise : Vous devez envisager un système doté de plusieurs sources contrôlées individuellement, qui sont le plus souvent des sources à faisceau d'électrons.

Comprendre le mécanisme d'évaporation vous permet de sélectionner l'outil précis nécessaire pour obtenir les propriétés de film souhaitées.

Tableau Récapitulatif :

| Méthode | Idéal Pour | Avantage Clé | Limitation Clé |

|---|---|---|---|

| Évaporation Résistive | Dépôt rentable de métaux simples (Al, Au, Cr) | Simple, rapide et coût inférieur | Limité aux matériaux à point de fusion plus bas ; risque de contamination de la barquette |

| Évaporation E-Beam | Films de haute pureté et matériaux réfractaires (Ti, W, SiO₂) | Haute pureté ; peut déposer des matériaux à point de fusion élevé | Coût et complexité du système plus élevés |

Prêt à obtenir un dépôt de film mince précis ?

La bonne méthode d'évaporation est essentielle au succès de votre projet. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des conseils d'experts et des solutions pour les systèmes d'évaporation résistive et par faisceau d'électrons. Nous aidons les laboratoires comme le vôtre à sélectionner la configuration idéale pour les films de haute pureté, les matériaux réfractaires ou le dépôt de métaux rentable.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos experts vous aider à optimiser votre processus de dépôt. Contactez-nous via notre formulaire de contact!

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation par faisceau d'électrons ? Déposer des films minces de haute pureté

- Qu'est-ce que la technique de dépôt induit par faisceau d'électrons ? Un guide pour la nanofabrication 3D de haute précision

- Quel est le processus de revêtement sous vide ? Obtenez une ingénierie de surface supérieure pour vos produits

- Qu'est-ce que le dépôt par évaporation thermique pour les films minces ? Un guide pour un revêtement simple et économique

- Quels sont les différents types d'évaporateurs en ingénierie alimentaire ? Choisissez le bon système pour votre produit

- Quel est le mécanisme d'évaporation sous vide ? Un guide pour le dépôt de films minces de haute pureté

- Pourquoi le dépôt de couches minces nécessite-t-il un système de vide ? Essentiel pour la pureté, la précision et la performance

- Quel est l'usage du faisceau d'électrons ? Exploiter l'énergie de précision pour l'industrie et la science