À la base, la pulvérisation cathodique et l'évaporation thermique sont deux méthodes distinctes de dépôt physique en phase vapeur (PVD) qui atteignent le même objectif — revêtir un substrat d'une couche mince — par des principes physiques fondamentalement différents. La pulvérisation cathodique est un processus cinétique qui utilise le bombardement d'ions énergétiques pour éjecter physiquement des atomes d'une cible, tandis que l'évaporation thermique est un processus thermique qui utilise la chaleur pour faire bouillir un matériau source en vapeur qui se condense ensuite sur le substrat.

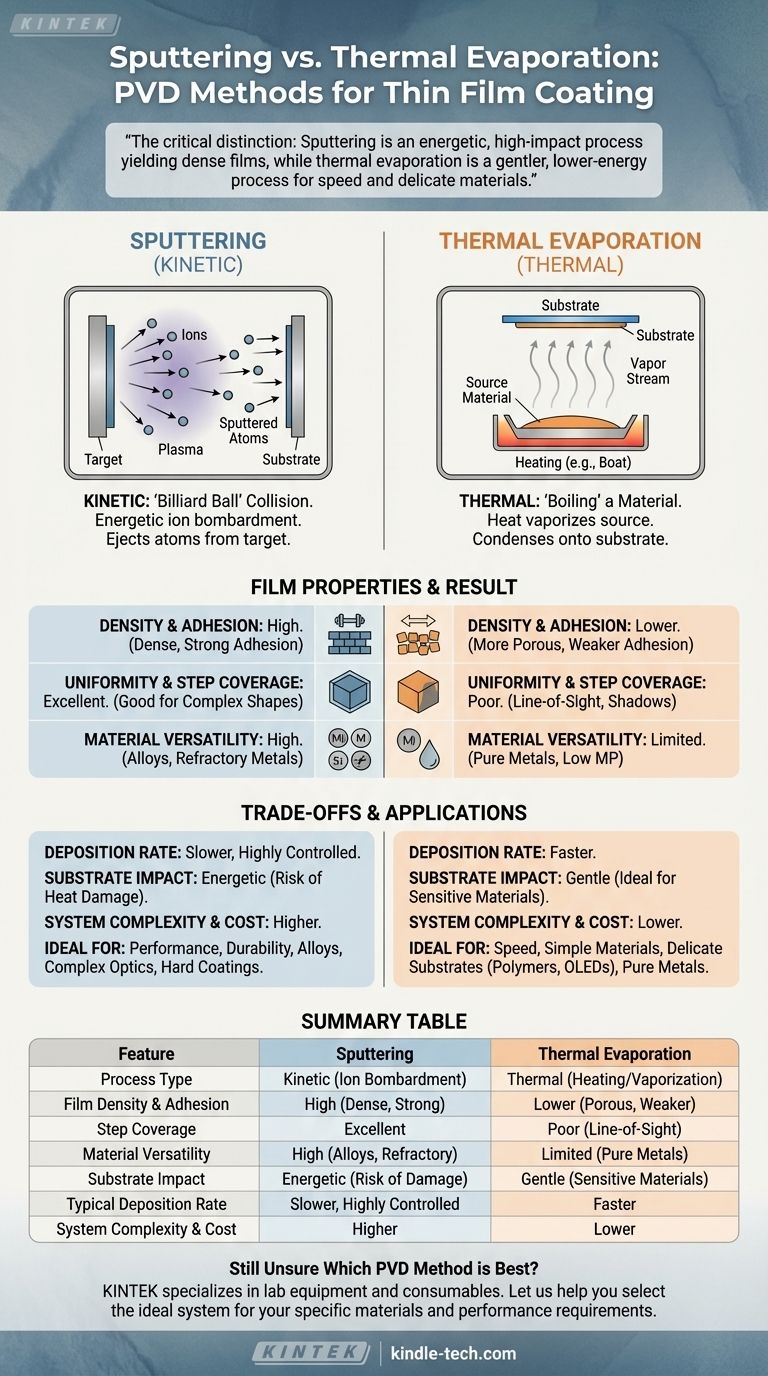

La distinction critique n'est pas de savoir quelle méthode est « meilleure », mais de comprendre l'énergie impliquée. La pulvérisation cathodique est un processus énergétique à fort impact produisant des films denses et durables, tandis que l'évaporation thermique est un processus plus doux et à plus faible énergie, idéal pour la vitesse et les matériaux délicats.

Le processus fondamental : cinétique contre thermique

Pour choisir la bonne méthode, vous devez d'abord comprendre comment chacune fonctionne. Le mécanisme dicte directement les propriétés du film final.

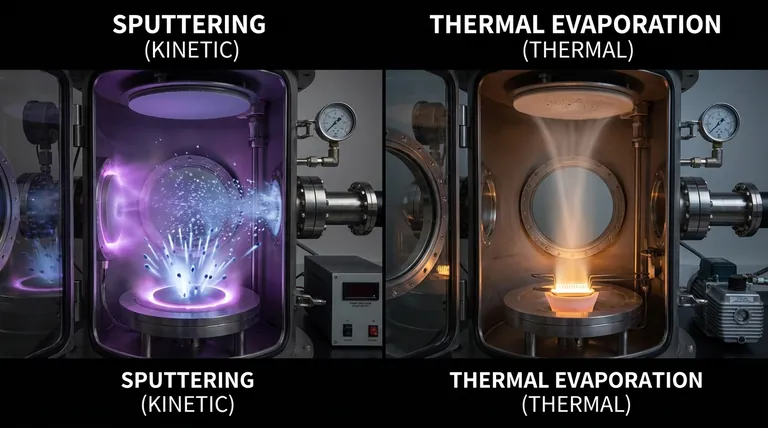

Pulvérisation cathodique : une collision de boules de billard

La pulvérisation cathodique est un processus physique de transfert de quantité de mouvement. Imaginez une partie de billard à l'échelle atomique.

Premièrement, une chambre à vide est réalimentée avec un gaz inerte, généralement de l'Argon. Une haute tension est appliquée, créant un plasma et transformant le gaz Argon en ions chargés positivement.

Ces ions Argon sont ensuite accélérés vers le matériau source, connu sous le nom de cible. Lorsqu'ils entrent en collision avec la cible, ils arrachent physiquement, ou « pulvérisent », des atomes du matériau cible. Ces atomes éjectés traversent ensuite la chambre et se déposent sur votre substrat, formant une couche mince.

Évaporation thermique : faire bouillir un matériau sous vide

L'évaporation thermique est un processus plus simple et plus intuitif, analogue à l'ébullition de l'eau.

Un matériau source est placé dans une chambre à vide poussé à l'intérieur d'un conteneur, souvent une « barquette » ou un creuset en céramique. Ce matériau est ensuite chauffé jusqu'à ce qu'il commence à s'évaporer ou à se sublimer, passant directement à l'état gazeux.

Ce flux de vapeur voyage en ligne droite à travers le vide jusqu'à ce qu'il entre en contact avec le substrat plus froid, où il se condense pour former une couche mince solide. Le chauffage est généralement réalisé soit en faisant passer un courant électrique important dans la barquette (évaporation résistive), soit en bombardant la source avec un faisceau d'électrons à haute énergie (évaporation par faisceau d'électrons).

Comparaison des couches minces résultantes

Les différences dans ces deux processus créent des variations significatives et prévisibles dans les caractéristiques du film final.

Densité et adhérence du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique élevée. Cette énergie leur permet d'impacter physiquement et de s'intégrer à la surface, ce qui donne des films extrêmement denses, étroitement compactés et dotés d'une adhérence supérieure.

Les atomes évaporés arrivent avec une énergie thermique beaucoup plus faible. Ils ont tendance à « se déposer » doucement sur le substrat, ce qui peut conduire à des films plus poreux avec une adhérence comparativement plus faible.

Uniformité et couverture des marches

La pulvérisation cathodique produit généralement une excellente uniformité du film sur de grandes surfaces. Parce que les atomes pulvérisés se dispersent davantage dans la chambre, ils peuvent revêtir plus efficacement les surfaces complexes et non planes, une propriété connue sous le nom de bonne « couverture des marches ».

L'évaporation thermique est largement un processus de « ligne de visée ». La vapeur voyage en ligne droite de la source au substrat, ce qui peut créer des « ombres » sur les composants présentant une topographie complexe et peut entraîner une épaisseur moins uniforme.

Polyvalence des matériaux

Le principal avantage de la pulvérisation cathodique est sa capacité à déposer une vaste gamme de matériaux. Comme il s'agit d'un processus d'éjection physique, elle peut déposer des alliages (en conservant leur composition) et des métaux réfractaires avec des points de fusion extrêmement élevés qui sont difficiles ou impossibles à évaporer.

L'évaporation thermique est limitée aux matériaux qui peuvent être chauffés jusqu'à une phase vapeur sans se décomposer ni réagir. Elle fonctionne exceptionnellement bien pour les métaux purs comme l'aluminium, l'or et le chrome, mais n'est pas adaptée à de nombreux composés complexes ou matériaux à point de fusion élevé.

Comprendre les compromis

Aucune des deux techniques n'est universellement supérieure ; elles représentent un compromis d'ingénierie classique entre contrôle, vitesse et compatibilité.

Vitesse de dépôt contre contrôle du processus

L'évaporation thermique, en particulier l'évaporation par faisceau d'électrons, peut souvent atteindre des vitesses de dépôt très élevées, ce qui la rend efficace pour créer rapidement des films épais.

La pulvérisation cathodique, bien que parfois plus lente, offre un contrôle exceptionnellement fin de l'épaisseur et de la composition du film. Le processus est très stable et répétable, ce qui le rend idéal pour les revêtements optiques multicouches complexes ou l'électronique avancée où la précision est primordiale.

Potentiel de dommages au substrat

L'énergie élevée inhérente au processus de pulvérisation cathodique peut être un inconvénient. Elle peut transférer une chaleur importante au substrat et potentiellement endommager les matériaux sensibles comme les polymères ou les composants électroniques organiques (OLED).

L'évaporation thermique est un processus beaucoup plus « doux » du point de vue du substrat. Cela en fait le choix par défaut pour le revêtement de substrats sensibles à la température ou de dispositifs qui pourraient être endommagés par le bombardement d'ions.

Complexité et coût du système

Les systèmes de pulvérisation cathodique sont généralement plus complexes et plus coûteux. Ils nécessitent des alimentations CC ou RF haute tension, des systèmes complexes de manipulation des gaz et de contrôle de la pression, et souvent des aimants puissants (dans la pulvérisation cathodique magnétron) pour améliorer l'efficacité.

Un évaporateur thermique résistif de base est l'un des systèmes de dépôt les plus simples et les plus rentables disponibles, ce qui le rend très accessible pour la recherche et les applications de revêtement simples.

Faire le bon choix pour votre application

Votre choix doit être dicté entièrement par les exigences de votre produit final.

- Si votre objectif principal est la performance et la durabilité : Choisissez la pulvérisation cathodique pour ses films denses et hautement adhérents, idéaux pour les filtres optiques, les revêtements durs et les interconnexions électroniques à haute fiabilité.

- Si votre objectif principal est la rapidité avec des matériaux simples : L'évaporation thermique est un excellent choix pour déposer rapidement des films de métaux purs, comme pour les contacts électriques ou les surfaces réfléchissantes de base.

- Si votre objectif principal est le dépôt sur des substrats délicats : La nature douce de l'évaporation thermique est essentielle pour travailler avec des polymères, des diodes électroluminescentes organiques (OLED) ou d'autres composants sensibles à la température.

- Si votre objectif principal est le dépôt d'alliages ou de métaux réfractaires : La pulvérisation cathodique est souvent la seule méthode PVD viable pour les matériaux ayant des points de fusion très élevés ou pour préserver la stœchiométrie des matériaux complexes.

En fin de compte, le choix de la méthode de dépôt correcte nécessite de faire correspondre la physique unique du processus aux propriétés souhaitées de votre film.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation thermique |

|---|---|---|

| Type de processus | Cinétique (Bombardement ionique) | Thermique (Chauffage/Vaporisation) |

| Densité et adhérence du film | Élevée (Dense, Forte adhérence) | Plus faible (Plus poreux, Adhérence plus faible) |

| Couverture des marches | Excellente (Bonne pour les formes complexes) | Faible (Ligne de visée, Ombres) |

| Polyvalence des matériaux | Élevée (Alliages, Métaux réfractaires) | Limitée (Métaux purs, Bas point de fusion) |

| Impact sur le substrat | Énergétique (Risque de dommages thermiques) | Doux (Idéal pour les matériaux sensibles) |

| Vitesse de dépôt typique | Plus lente, Hautement contrôlée | Plus rapide |

| Complexité et coût du système | Plus élevé | Plus faible |

Vous hésitez toujours sur la meilleure méthode PVD pour votre application ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, servant les besoins des laboratoires avec précision et expertise. Que vous ayez besoin des films denses et durables de la pulvérisation cathodique ou de la vitesse et de la douceur de l'évaporation thermique, notre équipe peut vous aider à sélectionner le système idéal pour vos matériaux et exigences de performance spécifiques.

Laissez-nous vous aider à obtenir des résultats de couche mince supérieurs. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment la bonne technologie PVD peut améliorer votre recherche et votre développement.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces