À la base, l'évaporation thermique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches ultra-minces de matériau. Le processus fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes gazeux voyagent ensuite à travers le vide et se condensent sur une surface cible plus froide, appelée substrat, formant un revêtement solide et uniforme.

L'évaporation thermique est mieux comprise comme une méthode hautement contrôlée de "faire bouillir" un matériau sous vide afin que sa vapeur se dépose sur une surface. C'est une technique fondamentale, relativement simple et largement utilisée pour appliquer des couches minces de matériaux purs, en particulier des métaux.

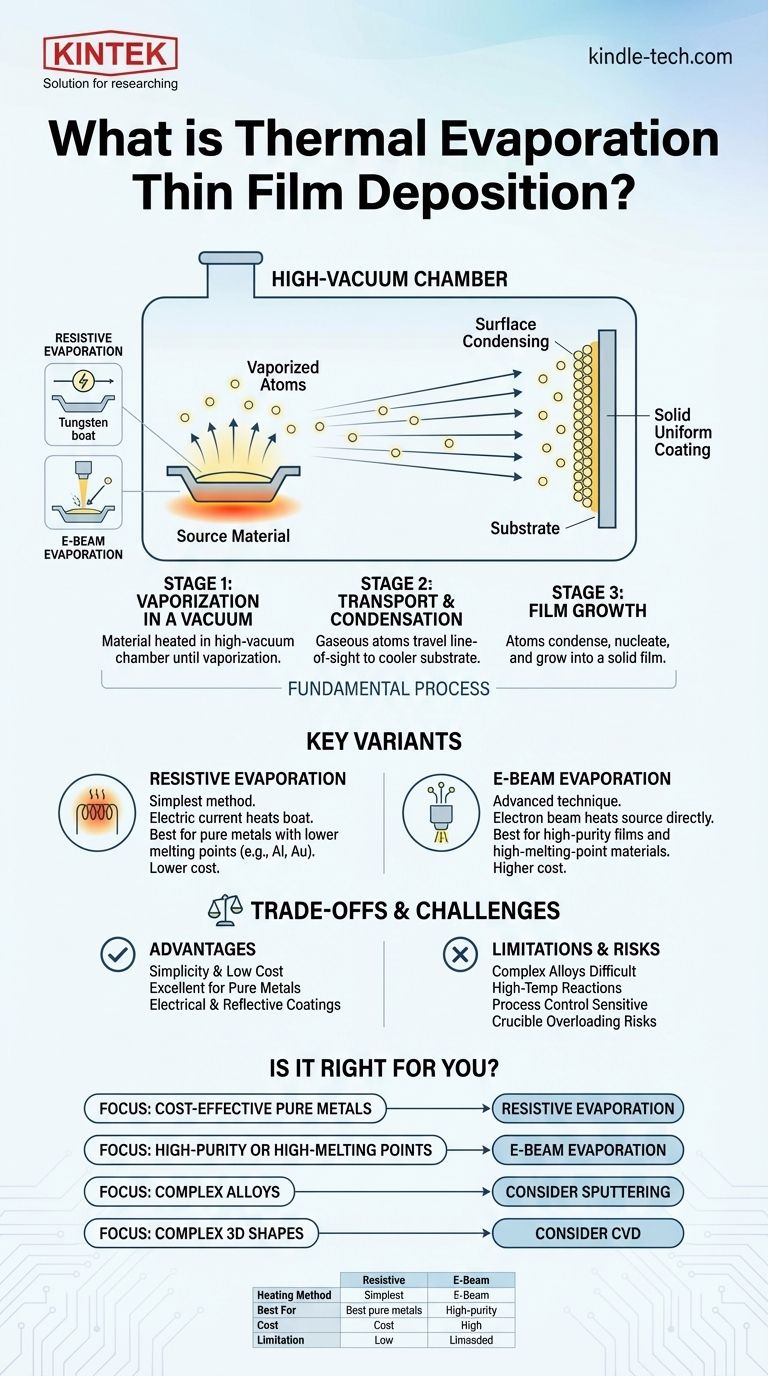

Le processus fondamental : du solide à la couche mince

Pour bien comprendre l'évaporation thermique, il est essentiel de saisir les trois étapes distinctes qui transforment un matériau source solide en une couche mince fonctionnelle. L'ensemble du processus repose sur la physique de la transition de phase dans un environnement contrôlé.

Étape 1 : Vaporisation sous vide

Le processus commence par le placement du matériau source, souvent dans un petit récipient appelé "nacelle" ou creuset, dans une chambre à vide poussé.

Un environnement sous vide poussé est essentiel. Il élimine les gaz atmosphériques qui pourraient réagir avec le matériau vaporisé ou entraver son chemin vers le substrat, assurant la pureté de la couche finale.

Une fois le vide établi, le matériau source est chauffé en utilisant l'une des deux méthodes primaires jusqu'à ce qu'il s'évapore ou se sublime à l'état gazeux.

Étape 2 : Transport et condensation

Les atomes vaporisés se déplacent en ligne droite de la source vers le substrat. On parle souvent de processus de dépôt "en ligne de mire".

Lorsque les atomes gazeux atteignent le substrat plus froid (tel qu'une tranche de silicium, du verre ou du plastique), ils perdent rapidement de l'énergie et se condensent à nouveau à l'état solide.

Étape 3 : Croissance du film

À mesure que davantage d'atomes arrivent et se condensent, ils nucléent et se développent en une couche mince solide et continue sur la surface du substrat.

L'épaisseur de cette couche est soigneusement contrôlée en surveillant le taux de dépôt et le temps.

Principales variantes de l'évaporation thermique

Bien que le principe reste le même, la méthode de chauffage du matériau source définit les deux principales variantes de la technique.

Évaporation résistive

C'est la forme la plus simple et la plus courante. Elle utilise une nacelle ou un filament en métal réfractaire (souvent en tungstène) qui contient le matériau source.

Un courant électrique est passé à travers cette nacelle, la faisant chauffer en raison de sa résistance électrique. Cette chaleur est transférée au matériau source, le faisant s'évaporer.

Évaporation par faisceau d'électrons (E-Beam)

L'évaporation par faisceau d'électrons est une technique plus avancée utilisée pour les matériaux ayant des points de fusion très élevés ou pour les applications nécessitant une plus grande pureté de la couche.

Un faisceau d'électrons de haute énergie est généré et guidé magnétiquement pour frapper directement le matériau source. L'énergie intense et focalisée provoque une ébullition et une vaporisation localisées du matériau à partir du creuset.

Comprendre les compromis et les défis

Comme tout processus d'ingénierie, l'évaporation thermique présente des avantages et des limites distincts qui la rendent adaptée à certaines applications mais pas à d'autres.

Avantage : Simplicité et coût

Le principal avantage de l'évaporation thermique, en particulier la méthode résistive, est sa simplicité relative et son coût d'équipement inférieur par rapport aux techniques PVD plus complexes comme la pulvérisation cathodique.

Cela en fait un excellent choix pour le dépôt de métaux purs comme l'aluminium, l'or ou le chrome pour des applications telles que les contacts électriques ou les revêtements réfléchissants.

Limitation : Contraintes matérielles

La technique est moins adaptée au dépôt d'alliages ou de composés complexes. Différents éléments d'un alliage ont des pressions de vapeur différentes, ce qui signifie qu'ils s'évaporeront à des vitesses différentes, modifiant la composition de la couche finale.

Les matériaux peuvent également subir des réductions ou des décompositions à haute température, ce qui peut compromettre l'intégrité et les propriétés souhaitées du revêtement.

Défi : Contrôle du processus et risques

Il peut être difficile d'obtenir un contrôle précis de la structure de la couche (sa morphologie). Le processus est également sensible à la quantité de matériau chargée dans la source.

La surcharge d'un creuset peut entraîner la fracture de particules ou même des explosions à l'intérieur de la chambre à vide, créant des défauts dans la couche et endommageant potentiellement l'équipement.

L'évaporation thermique est-elle adaptée à votre application ?

Le choix d'une technique de dépôt nécessite d'aligner les capacités de la méthode avec votre objectif final. L'évaporation thermique excelle dans des scénarios spécifiques mais est moins idéale pour d'autres.

- Si votre objectif principal est le dépôt économique de métaux purs : L'évaporation thermique résistive est un excellent choix standard de l'industrie pour créer des couches conductrices ou réfléchissantes.

- Si votre objectif principal est le dépôt d'alliages complexes avec une stœchiométrie précise : Vous devriez envisager des méthodes PVD alternatives comme la pulvérisation cathodique magnétron, qui offre un contrôle compositionnel supérieur.

- Si votre objectif principal est d'obtenir des couches de haute pureté ou de déposer des matériaux à point de fusion élevé : L'évaporation par faisceau d'électrons est le choix supérieur car la source d'énergie n'entre pas directement en contact avec le matériau source.

- Si votre objectif principal est de revêtir des formes tridimensionnelles complexes : La nature en ligne de mire de l'évaporation thermique est une limitation significative ; une technique sans ligne de mire comme le dépôt chimique en phase vapeur (CVD) peut être nécessaire.

Comprendre ces fondamentaux vous permet de sélectionner la stratégie de dépôt la plus efficace pour vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Aspect | Évaporation résistive | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Le courant électrique chauffe une nacelle/un filament métallique | Un faisceau d'électrons de haute énergie frappe directement la source |

| Idéal pour | Métaux purs avec des points de fusion plus bas (ex. Al, Au) | Couches de haute pureté ; matériaux à point de fusion élevé |

| Coût et complexité | Coût inférieur, configuration plus simple | Coût plus élevé, plus complexe |

| Principale limitation | Potentiel de réaction du matériau avec la nacelle | Coût et complexité de l'équipement plus élevés |

Prêt à intégrer l'évaporation thermique dans le flux de travail de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables pour tous vos besoins en dépôt de couches minces. Que vous exploriez l'évaporation résistive ou par faisceau d'électrons pour votre recherche ou votre production, notre expertise vous assure d'obtenir la bonne solution pour déposer efficacement des métaux purs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences spécifiques de votre laboratoire et améliorer vos capacités.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que la méthode d'évaporation du dépôt physique en phase vapeur ? Un guide pour le revêtement de films minces de haute pureté

- Qu'est-ce que la méthode d'évaporation thermique pour les couches minces ? Un guide du revêtement PVD de haute pureté

- Qu'est-ce que la méthode de dépôt par faisceau d'électrons ? Obtenez des couches minces de haute pureté pour des applications avancées

- Quel équipement est utilisé pour l'évaporation ? Un guide des systèmes d'évaporation thermique pour le revêtement de couches minces

- Quel est le processus de dépôt sous vide ? Obtenez des revêtements de précision au niveau atomique

- Qu'est-ce que l'évaporation thermique des couches minces ? Un guide du revêtement PVD de haute pureté

- Quelles sont les applications des couches minces en électronique ? Construire les fondations des appareils modernes

- Quelle est la différence entre un condenseur et un évaporateur ? La clé des systèmes de refroidissement efficaces