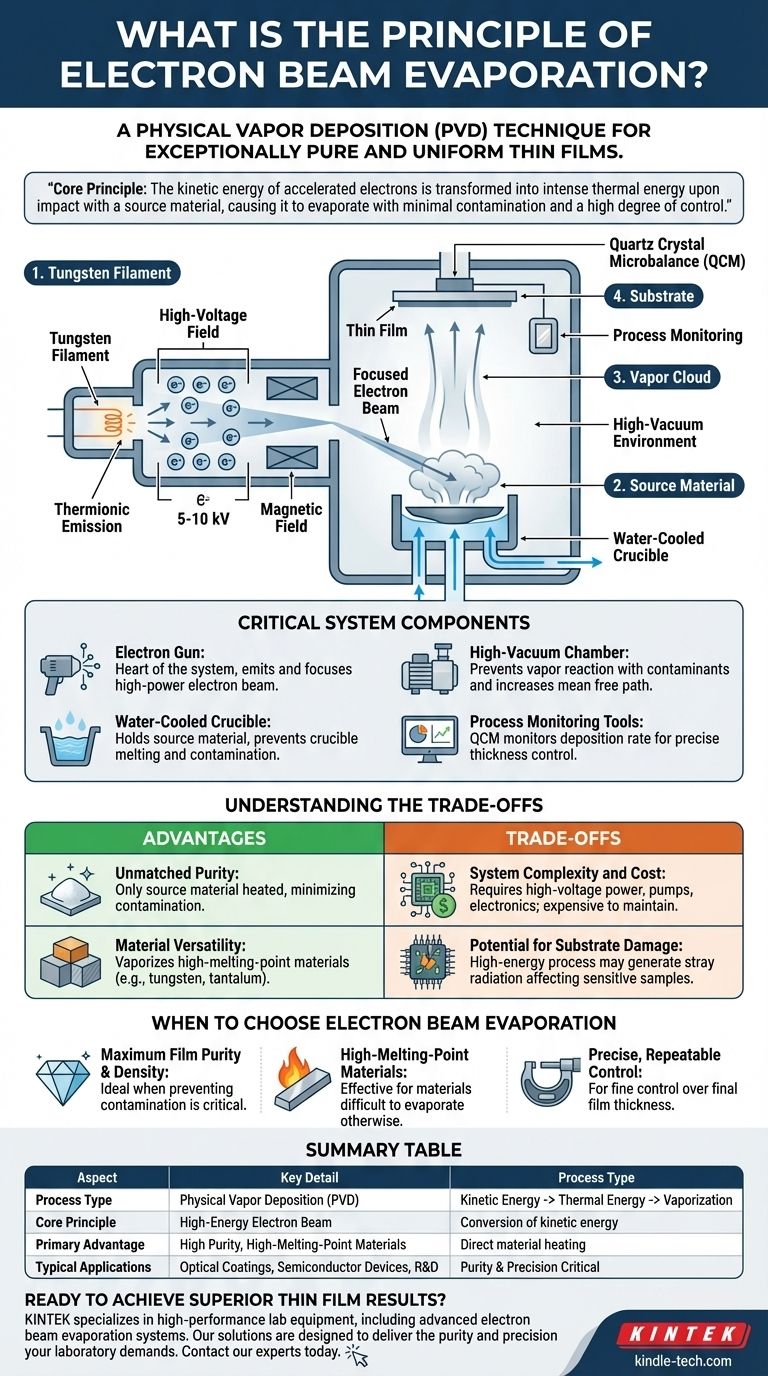

En bref, l'évaporation par faisceau d'électrons est une technique de dépôt physique en phase vapeur (PVD) qui utilise un faisceau focalisé d'électrons de haute énergie pour vaporiser un matériau source. Cette vapeur traverse ensuite une chambre sous vide poussé et se condense sur une surface plus froide, ou substrat, pour former une couche mince uniformément pure et exceptionnelle.

Le principe fondamental est la conversion ciblée de l'énergie. L'énergie cinétique des électrons accélérés est transformée en une énergie thermique intense lors de l'impact avec un matériau source, provoquant son évaporation avec une contamination minimale et un haut degré de contrôle.

Fonctionnement : Une analyse étape par étape

L'ensemble du processus est une séquence soigneusement orchestrée conçue pour la précision et la pureté, le tout se déroulant dans un environnement sous vide poussé.

Génération : Création du faisceau d'électrons

Le processus commence par un filament de tungstène. Un courant électrique élevé est envoyé à travers ce filament, provoquant son chauffage intense par un processus connu sous le nom de chauffage par effet Joule.

Cette chaleur intense provoque l'émission d'électrons par le filament via l'émission thermoïonique.

Accélération et focalisation : Formation d'un faisceau de haute énergie

Une fois libérés, les électrons sont accélérés par un champ à haute tension, généralement entre 5 et 10 kilovolts (kV), leur conférant une énergie cinétique immense.

Un champ magnétique est ensuite utilisé pour focaliser précisément ces électrons à grande vitesse en un faisceau étroit et contrôlable.

Impact et vaporisation : Le transfert d'énergie

Ce faisceau d'électrons focalisé est dirigé sur le matériau source, maintenu dans un creuset. Lors de la frappe du matériau, l'énergie cinétique des électrons est instantanément convertie en une chaleur intense et localisée.

Ce transfert d'énergie porte la température du matériau au-delà de son point d'ébullition, provoquant son évaporation (ou sublimation, pour certains matériaux), créant un nuage de vapeur.

Dépôt : De la vapeur à la couche solide

Le matériau vaporisé monte à travers la chambre à vide. Le vide est essentiel, car il garantit que les particules de vapeur voyagent en ligne droite sans entrer en collision ni réagir avec les molécules d'air.

Lorsque la vapeur atteint le substrat plus froid positionné au-dessus de la source, elle se condense, formant une couche mince et solide. L'épaisseur de cette couche, souvent comprise entre 5 et 250 nanomètres, peut être contrôlée avec précision.

Les composants critiques du système

Comprendre le matériel clé révèle pourquoi cette technique est si efficace et contrôlable.

Le canon à électrons

C'est le cœur du système, comprenant le filament de tungstène qui émet les électrons et les lentilles électromagnétiques qui les accélèrent et les focalisent en un faisceau de haute puissance.

Le creuset refroidi par eau

Le matériau source est contenu dans un creuset en cuivre qui est activement refroidi par eau. C'est une caractéristique de conception cruciale.

En refroidissant le creuset, seule la petite zone frappée par le faisceau d'électrons est chauffée. Cela empêche le creuset lui-même de fondre ou de dégazage, ce qui contaminerait autrement la couche résultante.

La chambre à vide poussé

La chambre maintient un environnement de pression extrêmement faible. Cela sert deux objectifs : empêcher le matériau vaporisé de réagir avec des contaminants comme l'oxygène, et augmenter le « libre parcours moyen » afin que les atomes de vapeur se dirigent directement vers le substrat sans interférence.

Outils de surveillance du processus

Les systèmes comprennent presque toujours une microbalance à quartz (QCM). Cet appareil surveille le taux de dépôt en temps réel, permettant un contrôle précis de l'épaisseur finale de la couche.

Comprendre les compromis

Aucune technique n'est parfaite pour toutes les applications. L'évaporation par faisceau d'électrons offre des avantages significatifs mais comporte des complexités inhérentes.

Avantage : Pureté inégalée

Étant donné que seul le matériau source est chauffé, la contamination provenant du conteneur est pratiquement éliminée. Il en résulte des couches d'une pureté exceptionnellement élevée, ce qui est essentiel pour les applications optiques et électroniques.

Avantage : Polyvalence des matériaux

L'énergie intense et focalisée peut vaporiser des matériaux avec des points de fusion très élevés, tels que les métaux réfractaires (tungstène, tantale) et les céramiques, qu'il est impossible d'évaporer avec des méthodes de chauffage thermique plus simples.

Compromis : Complexité et coût du système

Les évaporateurs à faisceau d'électrons sont mécaniquement complexes. Ils nécessitent des alimentations haute tension, de puissantes pompes à vide et une électronique de contrôle sophistiquée, ce qui les rend plus coûteux à l'achat et à l'entretien que d'autres systèmes de dépôt.

Compromis : Risque d'endommagement du substrat

Le processus à haute énergie peut générer des électrons parasites et des rayons X. Pour les substrats très sensibles, tels que certains composants électroniques organiques ou échantillons biologiques, ce rayonnement secondaire peut provoquer des dommages.

Quand choisir l'évaporation par faisceau d'électrons

Les exigences de votre application en matière de pureté, de type de matériau et de contrôle détermineront si cette méthode est le bon choix.

- Si votre objectif principal est une pureté et une densité maximales de la couche : Le faisceau d'électrons est le choix supérieur car le chauffage direct du matériau source empêche la contamination provenant du creuset.

- Si vous devez déposer des matériaux avec des points de fusion très élevés : Le chauffage intense et localisé du faisceau d'électrons en fait l'une des rares options efficaces et fiables disponibles.

- Si votre objectif est un contrôle précis et reproductible de l'épaisseur de la couche : L'intégration d'outils de surveillance en temps réel comme un QCM permet un contrôle exceptionnellement fin des propriétés finales de la couche.

En fin de compte, l'évaporation par faisceau d'électrons est la norme de l'industrie lorsque la performance, la pureté et la précision de la couche mince ne sont pas négociables.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | L'énergie cinétique d'un faisceau d'électrons est convertie en énergie thermique pour vaporiser un matériau source. |

| Avantage principal | Pureté de couche exceptionnellement élevée et capacité à déposer des matériaux à point de fusion élevé. |

| Applications typiques | Revêtements optiques, dispositifs à semi-conducteurs et R&D exigeante. |

Prêt à obtenir des résultats de couches minces supérieurs ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes avancés d'évaporation par faisceau d'électrons. Nos solutions sont conçues pour offrir la pureté et la précision que votre laboratoire exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins applicatifs spécifiques.

Guide Visuel

Produits associés

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation sous vide ? Un guide sur le dépôt de couches minces et le PVD

- Quel est l'avantage de l'e-beam ? Une stérilisation rapide et respectueuse des matériaux pour les laboratoires modernes

- Quelle est la différence entre l'évaporation par faisceau d'électrons et l'évaporation thermique ? Choisissez la bonne méthode PVD pour vos matériaux

- Qu'est-ce que l'évaporation thermique des matériaux organiques ? La méthode douce pour les OLED et l'électronique

- Comment évaporer le métal ? Maîtriser l'évaporation thermique et par faisceau d'électrons pour les couches minces

- Comment appelle-t-on le récipient qui contient la matière première métallique dans l'évaporation par faisceau d'électrons ? Assurez la pureté et la qualité de votre dépôt de couches minces

- Quel type de dépôt est obtenu sous vide poussé ? Obtenez des couches minces pures et haute performance avec le PVD

- Qu'est-ce que le processus d'évaporation par faisceau d'électrons (e-beam) ? Un guide pour le dépôt de films minces de haute pureté