Dans l'évaporation par faisceau d'électrons, le facteur d'outillage est une constante d'étalonnage critique qui réconcilie l'épaisseur mesurée par un moniteur en cours de processus avec l'épaisseur réelle du film déposé sur votre substrat. Ce n'est pas une propriété physique inhérente au processus d'évaporation lui-même, mais plutôt une valeur de correction spécifique à la géométrie de votre chambre, au matériau déposé et à votre configuration de surveillance.

Le facteur d'outillage est le pont essentiel entre la mesure et la réalité dans le dépôt de couches minces. C'est un rapport calculé qui corrige les différences géométriques et matérielles entre votre capteur d'épaisseur et votre pièce réelle, garantissant que le film final répond à ses spécifications requises.

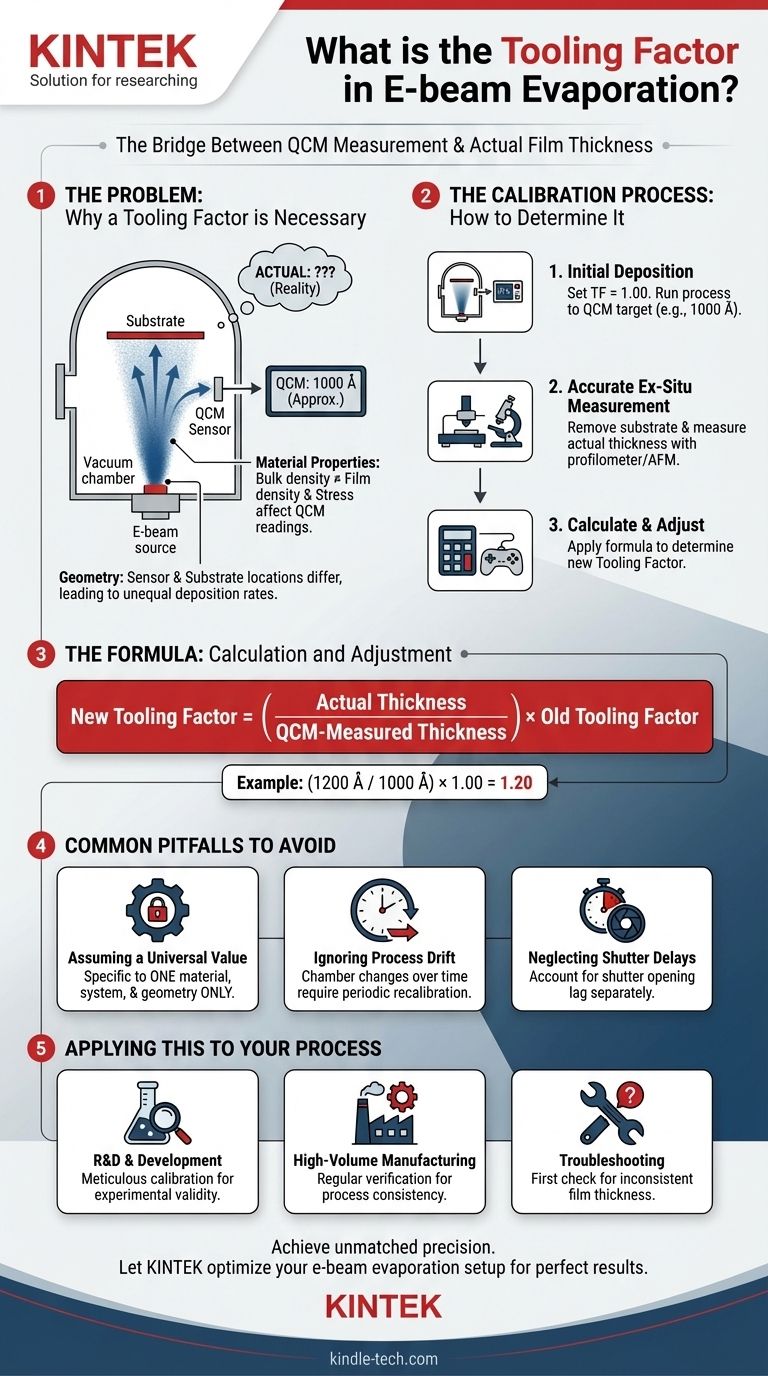

Pourquoi un facteur d'outillage est nécessaire

Pour contrôler l'épaisseur du film pendant le dépôt, la plupart des systèmes à faisceau d'électrons utilisent une microbalance à cristal de quartz (QCM). Cependant, la mesure du QCM est une approximation indirecte qui nécessite une correction.

Le rôle de la microbalance à cristal de quartz (QCM)

Un capteur QCM est un petit cristal de quartz en forme de disque qui oscille à une fréquence de résonance stable.

À mesure que le matériau de la source de faisceau d'électrons se dépose sur la surface du cristal, sa masse augmente, ce qui provoque une chute de la fréquence d'oscillation.

Le contrôleur du système mesure ce changement de fréquence et, en utilisant des propriétés matérielles préprogrammées comme la densité, calcule une valeur "d'épaisseur" en temps réel.

Le problème de la géométrie

Le capteur QCM ne peut pas être placé exactement au même endroit que votre substrat. Il est généralement positionné sur le côté pour surveiller le panache de dépôt.

Parce que le matériau évaporé rayonne de la source sous une forme conique, le taux de dépôt à l'emplacement du QCM est presque toujours différent du taux à l'emplacement du substrat.

Le facteur d'outillage compense directement cette différence géométrique dans les taux de dépôt.

Le problème des propriétés des matériaux et du stress

Le contrôleur QCM calcule l'épaisseur en fonction de la densité apparente du matériau source. Cependant, la densité d'un film mince peut différer de son homologue en vrac.

De plus, la contrainte interne au sein du film en cours de dépôt peut imposer une charge mécanique sur le cristal QCM, altérant sa fréquence et introduisant une erreur dans le calcul de l'épaisseur. Le facteur d'outillage aide à corriger ces effets dépendants du matériau.

Comment déterminer le facteur d'outillage

Le facteur d'outillage doit être déterminé empiriquement pour chaque combinaison unique de matériau, de chambre et de fixation du substrat. C'est une procédure d'étalonnage simple.

Étape 1 : Dépôt initial

Tout d'abord, assurez-vous que votre QCM est programmé avec la bonne densité de matériau et réglez le facteur d'outillage dans votre contrôleur sur une valeur par défaut, généralement 1,00 (ou 100 %).

Exécutez un processus de dépôt, en visant une épaisseur spécifique telle que rapportée par le QCM (par exemple, 1000 Å).

Étape 2 : Mesure ex-situ précise

Une fois le dépôt terminé, retirez le substrat et mesurez l'épaisseur réelle du film à l'aide d'un instrument précis et indépendant.

Les outils de mesure courants comprennent un profilomètre à stylet, un microscope à force atomique (AFM) ou un ellipsomètre. Cette mesure est votre vérité terrain.

Étape 3 : Calcul et ajustement

Calculez le nouveau facteur d'outillage à l'aide de la formule suivante :

Nouveau facteur d'outillage = (Épaisseur réelle / Épaisseur mesurée par QCM) * Ancien facteur d'outillage

Par exemple, si le QCM a rapporté 1000 Å mais que votre profilomètre a mesuré 1200 Å, le nouveau facteur d'outillage serait (1200 / 1000) * 1,00 = 1,20. Vous saisiriez ensuite cette valeur dans votre contrôleur de dépôt pour toutes les exécutions futures avec cette configuration exacte.

Pièges courants à éviter

Un outillage précis est fondamental pour le contrôle des processus. Une mauvaise compréhension de son rôle peut entraîner des erreurs importantes et coûteuses dans la production.

Supposer une valeur universelle

Le facteur d'outillage est hautement spécifique. Il n'est valable que pour un seul matériau dans un seul système de dépôt avec une géométrie fixe.

Vous ne pouvez pas utiliser le facteur d'outillage d'une machine sur une autre, ni même pour un matériau différent dans la même machine. Un nouvel étalonnage est requis pour tout changement de matériau ou de configuration physique.

Ignorer la dérive du processus

Le facteur d'outillage n'est pas un paramètre "à régler et à oublier". Au fil du temps, les caractéristiques de votre chambre peuvent changer.

Des flocons provenant de dépôts précédents peuvent tomber, le cristal QCM se dégrade avec l'utilisation, et la position du spot du faisceau d'électrons sur le matériau source peut se déplacer. Ces facteurs peuvent altérer la géométrie de dépôt et nécessiter un réétalonnage périodique.

Négliger les délais d'obturation

Le QCM réagit instantanément au flux de matière, mais il y a un délai physique lorsque l'obturateur s'ouvre et que le flux se stabilise. Les contrôleurs sophistiqués ont des réglages pour en tenir compte, qui doivent être configurés en même temps que le facteur d'outillage pour une précision maximale.

Application à votre processus

Votre approche du facteur d'outillage doit s'aligner sur vos objectifs opérationnels.

- Si votre objectif principal est le développement de processus ou la R&D : Étalonnez méticuleusement le facteur d'outillage pour chaque nouveau matériau et géométrie. Cela établit une base de référence fiable et est une étape non négociable pour la validité expérimentale.

- Si votre objectif principal est la fabrication en grand volume : Mettez en place un calendrier régulier pour vérifier et, si nécessaire, réétalonner le facteur d'outillage. Cela agit comme un contrôle de processus critique pour éviter la dérive et assurer la cohérence du produit.

- Si vous rencontrez des problèmes d'épaisseur de film incohérente : Un facteur d'outillage incorrect ou obsolète est une cause première courante. La vérification de votre facteur d'outillage devrait être l'une des premières étapes de votre procédure de diagnostic.

Maîtriser le facteur d'outillage est la clé pour transformer l'évaporation par faisceau d'électrons d'un processus complexe en une technique de fabrication précise et reproductible.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif | Un facteur de correction pour faire correspondre les lectures du capteur QCM à l'épaisseur réelle du substrat. |

| Valeur de départ typique | 1,00 (ou 100 %) |

| Influences clés | Géométrie de la chambre, matériau déposé, configuration de la surveillance. |

| Formule de calcul | Nouveau FO = (Épaisseur réelle / Épaisseur QCM) × Ancien FO |

| Outils de mesure | Profilomètre à stylet, ellipsomètre, microscope à force atomique (AFM). |

Obtenez une précision inégalée dans vos processus de dépôt de couches minces. Le facteur d'outillage correct est essentiel pour la validité de la R&D et la cohérence de la fabrication. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute qualité et d'un support expert dont dépendent les laboratoires comme le vôtre. Laissez notre équipe vous aider à optimiser votre configuration d'évaporation par faisceau d'électrons pour des résultats parfaits à chaque fois.

Contactez-nous dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quel paramètre affecte la formation de couches minces par évaporation thermique ? Maîtrisez les variables clés pour des films supérieurs

- Quel est l'usage de l'évaporation par faisceau d'électrons ? Obtenir des films minces de haute pureté pour des applications exigeantes

- Qu'est-ce que le processus d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale

- Quelle est la méthode de dépôt par évaporation ? Un guide du revêtement de films minces à haute vitesse

- Quels sont les avantages de l'évaporation par faisceau d'électrons ? Obtenez un dépôt de couches minces de haute pureté et à haut débit

- Pourquoi utilise-t-on des nacelles en porcelaine haute température pour le biochar dans un four tubulaire ? Assurer la pureté de l'échantillon et la stabilité thermique

- Quelle est la portée des couches minces ? De l'épaisseur nanométrique aux applications avancées