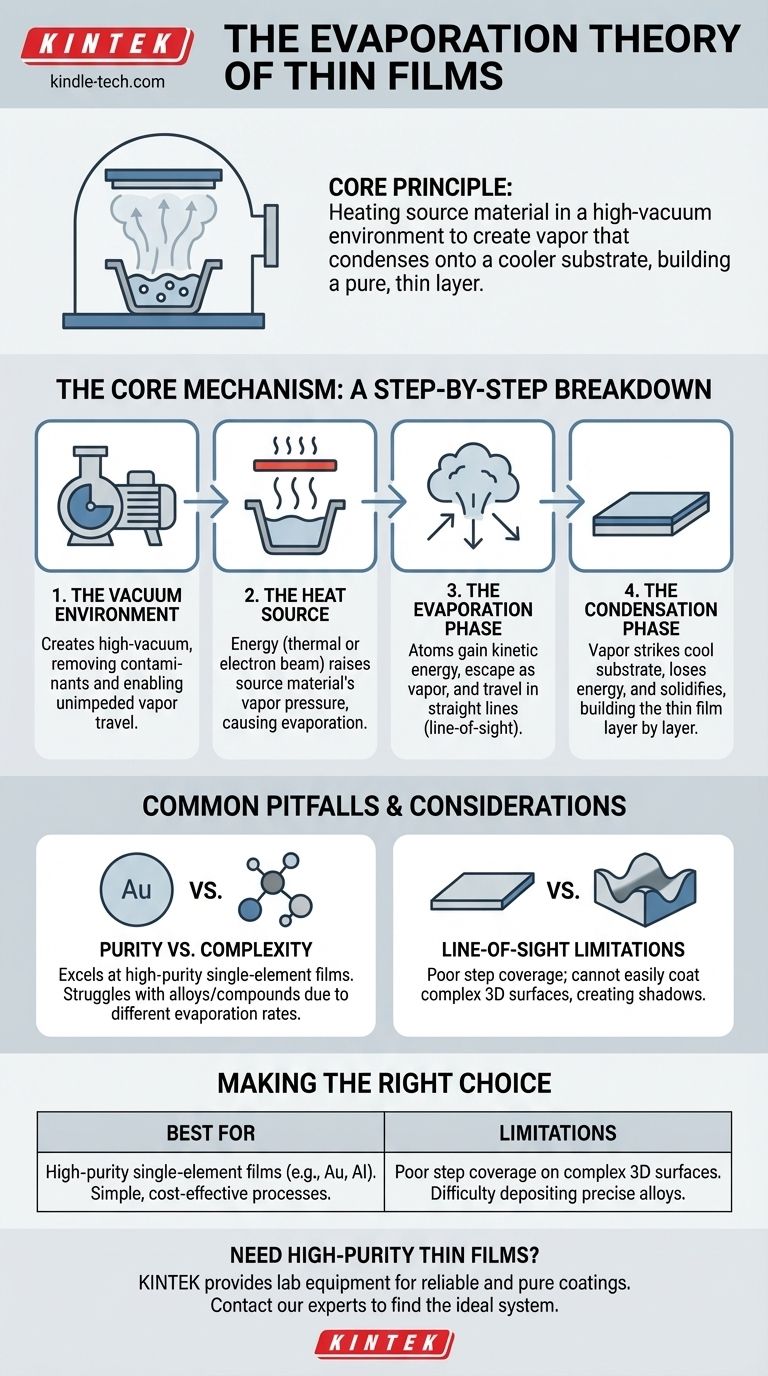

À la base, la théorie de l'évaporation des films minces décrit un processus où un matériau source est chauffé jusqu'à ce qu'il se transforme en vapeur dans une chambre à vide poussé. Cette vapeur voyage ensuite sans entrave et se condense sur une surface plus froide, appelée substrat, formant une couche mince et très pure du matériau atome par atome. C'est une technique fondamentale dans la famille des méthodes de dépôt physique en phase vapeur (PVD).

Le principe central est simple : utiliser la chaleur pour « faire bouillir » un matériau sous vide, permettant à sa vapeur de voyager en ligne droite et de se solidifier sur une cible. Ce processus est analogue à la vapeur d'eau d'une casserole bouillante se condensant sur un couvercle froid au-dessus.

Le mécanisme central : une analyse étape par étape

Pour vraiment comprendre la théorie, il est préférable de décomposer le processus en ses étapes séquentielles distinctes. Chaque étape est essentielle pour obtenir un film de haute qualité.

L'environnement sous vide

L'ensemble du processus commence par la création d'un environnement sous vide poussé. Cela élimine l'air et les autres molécules de gaz indésirables de la chambre.

Ce vide est essentiel pour deux raisons : il empêche le matériau source chaud de réagir avec les contaminants et il dégage le chemin pour que les atomes évaporés atteignent le substrat.

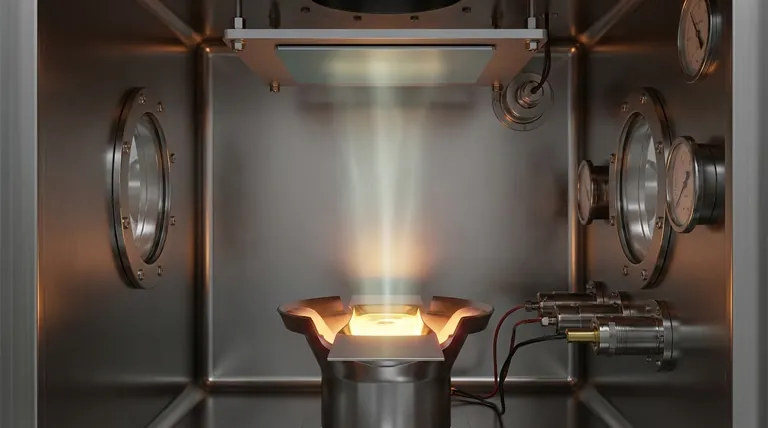

La source de chaleur

De l'énergie est appliquée au matériau source, généralement contenu dans un récipient appelé creuset. Cette énergie est généralement thermique, générée par chauffage par résistance ou par un faisceau d'électrons.

La chaleur doit être suffisante pour augmenter considérablement la pression de vapeur du matériau, fournissant l'énergie nécessaire à ses atomes pour échapper à l'état solide ou liquide et entrer dans une phase gazeuse.

La phase d'évaporation

Lorsque le matériau source chauffe, ses atomes acquièrent suffisamment d'énergie cinétique pour s'évaporer. Ils sont libérés de la source sous forme de vapeur.

À l'intérieur du vide, ces atomes vaporisés voyagent en ligne droite, une caractéristique connue sous le nom de trajet en ligne de visée.

La phase de condensation

Lorsque les atomes vaporisés frappent le substrat plus froid, ils perdent rapidement leur énergie et se recondensent en état solide.

Ce processus de condensation construit le film mince, couche par couche, sur la surface du substrat. L'épaisseur finale du film est contrôlée par le taux d'évaporation et la durée du processus.

Pièges courants et considérations

Bien qu'efficace, la simplicité de l'évaporation comporte des compromis spécifiques qu'il est essentiel de comprendre. Cette méthode n'est pas universellement applicable à tous les matériaux ou structures de films.

Pureté contre complexité

L'évaporation excelle à créer des films de très haute pureté à partir d'un seul élément, car le vide empêche la contamination.

Cependant, elle est difficile à utiliser pour les alliages ou les matériaux composés. Les différents éléments d'un composé s'évaporeront à des vitesses différentes en fonction de leurs pressions de vapeur uniques, ce qui rend difficile le maintien de la stœchiométrie correcte dans le film final.

Limites de la ligne de visée

Étant donné que la vapeur voyage en ligne droite, l'évaporation présente une mauvaise couverture de marche. Elle ne peut pas facilement revêtir des surfaces tridimensionnelles complexes avec des contre-dépouilles ou des tranchées profondes.

Les zones qui ne sont pas dans la ligne de visée directe de la source recevront peu ou pas de dépôt, créant des « ombres » sur le substrat.

Faire le bon choix pour votre objectif

Comprendre les principes fondamentaux de l'évaporation vous permet de déterminer quand il s'agit de la méthode de dépôt la plus appropriée pour votre objectif.

- Si votre objectif principal est des films monocouches de haute pureté : L'évaporation est un excellent choix rentable, en particulier pour des matériaux comme l'aluminium, l'or ou le chrome dans des applications telles que les revêtements de miroirs ou les contacts électriques.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Vous devriez envisager d'autres méthodes PVD, telles que la pulvérisation cathodique, qui offrent une meilleure couverture de marche.

- Si votre objectif principal est de déposer un alliage ou un composé précis : Des techniques d'évaporation avancées (co-évaporation) ou la pulvérisation cathodique sont nécessaires pour contrôler avec précision la composition finale du film.

En fin de compte, l'évaporation thermique est une technique fondamentale de film mince appréciée pour sa simplicité et sa capacité à produire des films exceptionnellement purs.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Considération |

|---|---|---|

| Environnement sous vide | Élimine les contaminants, permet le voyage de la vapeur en ligne droite. | Essentiel pour la pureté et l'efficacité du processus. |

| Source de chaleur | Fournit l'énergie pour vaporiser le matériau source. | Doit surmonter la pression de vapeur du matériau. |

| Évaporation | Les atomes entrent en phase gazeuse et se déplacent vers le substrat. | Le voyage est en ligne de visée, créant des effets d'ombrage. |

| Condensation | Les atomes de vapeur se solidifient sur le substrat, construisant le film. | Détermine l'épaisseur, l'adhérence et la qualité du film. |

| Idéal pour | Limitations | |

| Films monocouches de haute pureté (ex. Au, Al). | Mauvaise couverture de marche sur des surfaces 3D complexes. | |

| Processus de dépôt simples et rentables. | Difficulté à déposer des alliages ou des composés précis. |

Besoin de déposer des films minces de haute pureté pour votre recherche ou votre production ?

La théorie de l'évaporation est la base de revêtements fiables et purs. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire et des consommables, y compris les systèmes d'évaporation et les creusets, pour concrétiser cette théorie dans votre laboratoire. Que vous travailliez sur des revêtements de miroirs, des contacts électriques ou de la recherche fondamentale, nos solutions sont conçues pour la précision et la performance.

Discutons de vos besoins spécifiques en matière de dépôt de films minces. Contactez nos experts dès aujourd'hui pour trouver le système idéal pour votre application !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelles sont les utilisations de l'évaporation dans l'industrie ? De la concentration alimentaire au dépôt de couches minces de haute technologie

- Quelles sont trois applications de l'évaporation dans différents secteurs industriels ? Des OLED aux pièces automobiles

- Qu'est-ce que la méthode d'évaporation du dépôt physique en phase vapeur ? Un guide pour le revêtement de films minces de haute pureté

- L'or peut-il se transformer en vapeur ? Découverte de la science extrême derrière la stabilité de l'or

- Quels sont les avantages et les inconvénients de l'évaporation par faisceau d'électrons ? Des films de haute pureté pour des applications exigeantes

- Quels sont deux avantages de l'utilisation du bombardement par pulvérisation (sputtering) par rapport à l'évaporation pour créer un système d'interconnexion métallique ? Qualité de film supérieure et contrôle accru

- L'évaporation assistée par faisceau d'électrons est-elle utilisée pour les métaux ? La clé des films métalliques de haute pureté et à point de fusion élevé

- Quels sont les inconvénients de l'évaporation thermique ? Principales limitations en matière de pureté, de densité et de matériaux