La source de chaleur idéale pour le brasage tendre à l'argent dépend entièrement de l'échelle, de la complexité de l'application et du besoin de répétabilité. Bien qu'un simple chalumeau soit souvent le premier outil envisagé, la meilleure méthode est celle qui chauffe toute la zone du joint de manière uniforme et rapide à la bonne température. Les sources de chaleur les plus courantes et efficaces sont les chalumeaux manuels, les systèmes de chauffage par induction et les fours à atmosphère contrôlée.

Le défi fondamental du brasage tendre à l'argent n'est pas seulement de faire fondre le métal d'apport, mais d'obtenir une chaleur uniforme dans les métaux de base des deux côtés du joint. La « meilleure » source de chaleur est celle qui offre le plus de contrôle et d'efficacité pour la géométrie spécifique de votre pièce et votre volume de production.

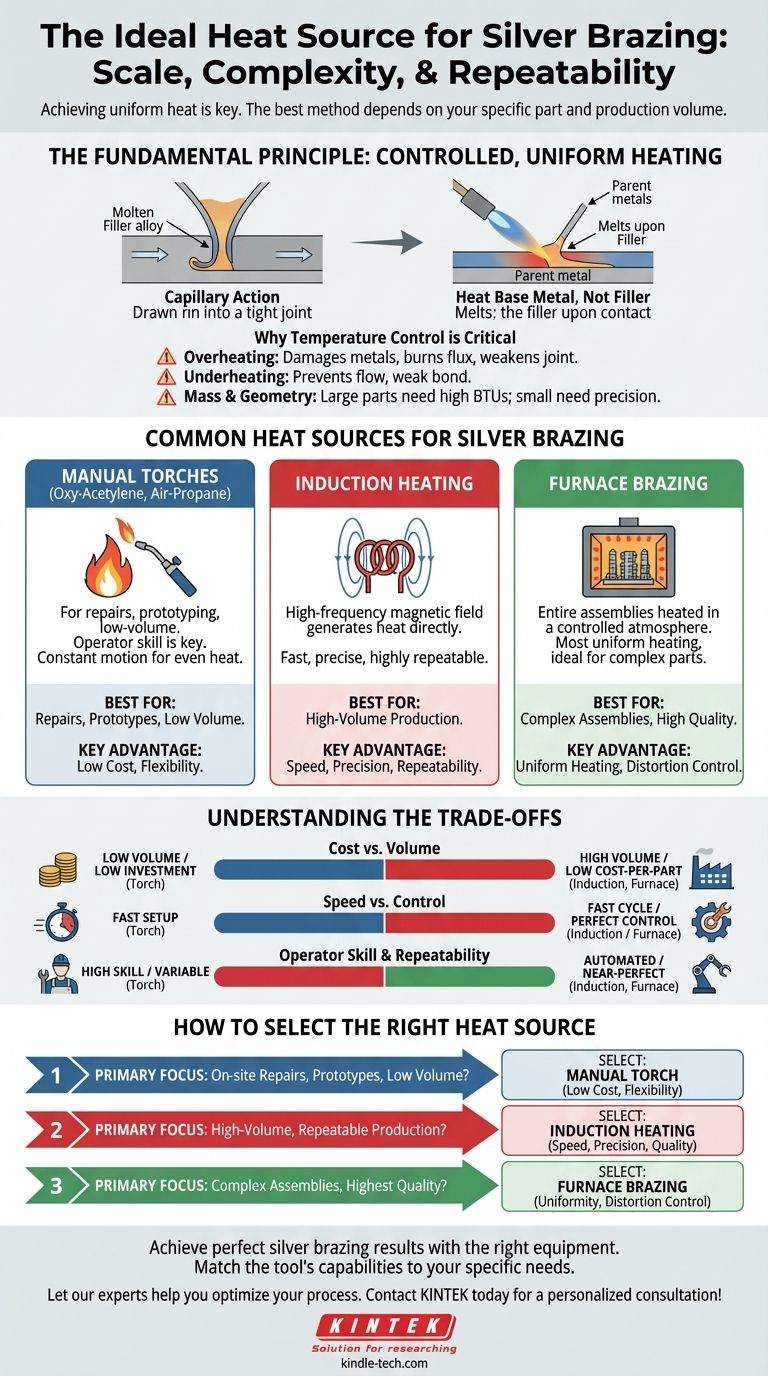

Le principe fondamental : un chauffage contrôlé et uniforme

Avant de choisir un outil, il est essentiel de comprendre l'objectif. Le brasage tendre à l'argent repose sur l'action capillaire, où l'alliage d'apport en fusion est aspiré dans un joint ajusté. Cela ne fonctionne que si l'ensemble du joint est à la température uniforme appropriée.

Pourquoi le contrôle de la température est essentiel

Les alliages de brasage tendre à l'argent ont une plage de fusion relativement basse et étroite. La surchauffe de l'assemblage peut endommager les métaux de base, brûler le décapant (le rendant inutile) et affaiblir le joint final. Un chauffage insuffisant empêchera le métal d'apport de s'écouler et de se lier correctement.

Chauffer le métal de base, pas l'apport

Une erreur courante consiste à appliquer la chaleur directement sur l'alliage de brasage. La technique correcte consiste à chauffer les métaux de base qui forment le joint. Lorsque les métaux de base atteignent la température d'écoulement de l'apport, ils feront fondre l'alliage au contact, l'aspirant profondément dans le joint pour une liaison solide et complète.

Le rôle de la masse et de la géométrie

La taille, l'épaisseur et la forme des pièces à joindre dictent les exigences de chauffage. Un composant grand et lourd nécessite une source de chaleur avec une puissance thermique élevée (BTU) pour monter rapidement en température, tandis qu'un assemblage petit et délicat nécessite une source de chaleur précise et moins intense pour éviter la déformation ou la fusion.

Sources de chaleur courantes pour le brasage tendre à l'argent

Chaque méthode de chauffage offre un équilibre différent entre vitesse, contrôle, coût et répétabilité.

Chalumeaux manuels (Oxyacétylénique, Air-Propane)

C'est la méthode la plus courante pour les travaux de réparation, le prototypage et la production à faible volume. Un opérateur utilise un chalumeau tenu à la main pour chauffer manuellement l'assemblage.

La clé est d'utiliser une flamme légèrement réductrice ou neutre et de la maintenir en mouvement constant pour répartir la chaleur uniformément. Le choix entre les gaz combustibles comme le propane ou l'acétylène dépend de la température requise et de la masse des pièces.

Chauffage par induction

Le chauffage par induction utilise un champ magnétique alternatif à haute fréquence pour générer de la chaleur directement dans les pièces métalliques. Une bobine d'induction est conçue sur mesure pour entourer la zone du joint.

Cette méthode est exceptionnellement rapide, précise et hautement reproductible. C'est la référence pour les lignes de production automatisées à grand volume où la cohérence est primordiale.

Brasage au four

Dans cette méthode, des assemblages entiers sont préchargés avec l'alliage de brasage et le décapant (ou placés dans une atmosphère contrôlée sans décapant) et chauffés dans un four.

Le brasage au four offre le chauffage le plus uniforme possible, ce qui le rend idéal pour les assemblages extrêmement complexes avec de multiples joints ou des pièces sujettes à la déformation. C'est un processus par lots bien adapté aux volumes de production moyens à élevés.

Comprendre les compromis

Il n'y a pas de source de chaleur unique « meilleure », seulement celle qui est la plus appropriée pour la tâche. La décision implique des compromis clairs.

Coût par rapport au volume

Les chalumeaux manuels ont un investissement initial très faible, ce qui les rend parfaits pour les travaux uniques. Les systèmes de chauffage par induction entraînent un coût initial élevé pour l'équipement et la conception de la bobine, mais offrent un coût par pièce très faible en production à grand volume.

Vitesse par rapport au contrôle

Le chauffage par induction est la méthode la plus rapide par cycle, ne prenant souvent que quelques secondes. Le brasage au four a un long temps de cycle mais offre un contrôle thermique parfait. Les chalumeaux sont rapides à installer, mais dépendent entièrement de l'habileté de l'opérateur pour la vitesse et la qualité.

Compétence de l'opérateur et répétabilité

Le brasage avec un chalumeau est un art qui nécessite un opérateur qualifié et expérimenté pour obtenir des résultats constants. Le chauffage par induction et le brasage au four éliminent cette variabilité, offrant une répétabilité quasi parfaite une fois que le processus est optimisé.

Comment sélectionner la bonne source de chaleur

Associez la méthode de chauffage à votre objectif principal pour un résultat réussi et rentable.

- Si votre objectif principal est les réparations sur site, les prototypes uniques ou le travail à faible volume : Un chalumeau manuel offre le meilleur équilibre entre faible coût et flexibilité opérationnelle.

- Si votre objectif principal est la production à grand volume et reproductible d'une pièce cohérente : Le chauffage par induction est le choix supérieur pour sa vitesse, sa précision et son contrôle qualité inégalés.

- Si votre objectif principal est le brasage d'assemblages complexes ou l'obtention de la plus haute qualité de joint possible : Le brasage au four offre le chauffage le plus uniforme et est idéal pour les pièces avec des joints multiples ou difficiles d'accès.

En fin de compte, la sélection de la bonne source de chaleur consiste à faire correspondre les capacités de l'outil pour un chauffage contrôlé aux exigences uniques de votre pièce spécifique et de vos objectifs de production.

Tableau récapitulatif :

| Source de chaleur | Idéal pour | Avantage clé |

|---|---|---|

| Chalumeau manuel | Réparations, Prototypes, Faible volume | Faible coût, Flexibilité |

| Chauffage par induction | Production à grand volume | Vitesse, Précision, Répétabilité |

| Brasage au four | Assemblages complexes, Haute qualité | Chauffage uniforme, Contrôle de la déformation |

Obtenez des résultats de brasage tendre à l'argent parfaits avec l'équipement adéquat.

La sélection de la source de chaleur idéale est essentielle pour la résistance du joint, l'efficacité de la production et la rentabilité. Que vous ayez besoin de la flexibilité d'un chalumeau pour les réparations, de la vitesse de l'induction pour les séries à grand volume ou de l'uniformité inégalée d'un four pour les pièces complexes, KINTEK a la solution.

En tant que spécialiste des équipements de laboratoire et des consommables, nous fournissons les systèmes de chauffage précis et fiables dont votre laboratoire ou votre installation de production a besoin pour un brasage constant et de haute qualité.

Laissez nos experts vous aider à optimiser votre processus. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet