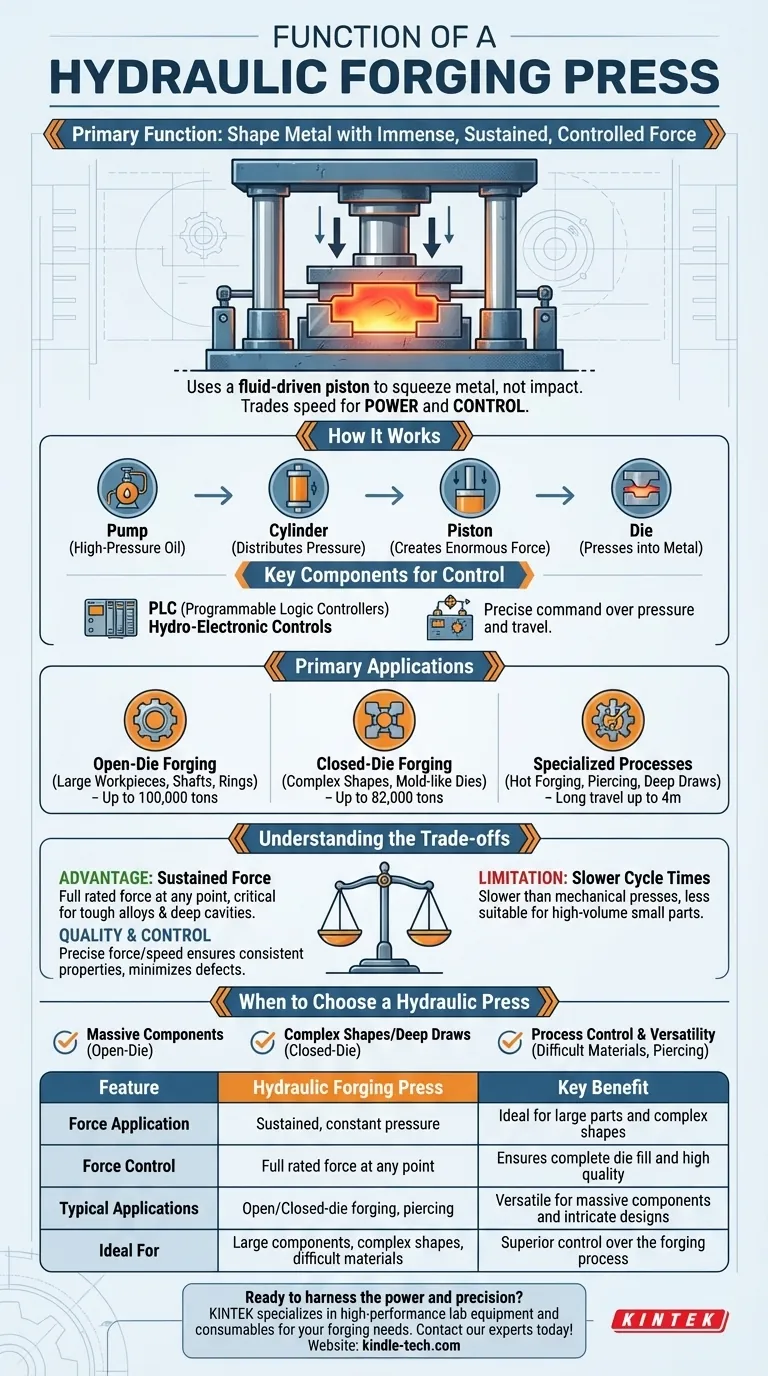

La fonction principale d'une presse à forger hydraulique est de façonner le métal en appliquant une force immense, soutenue et précisément contrôlée via un piston entraîné par fluide. Contrairement au forgeage au marteau, qui repose sur l'impact, une presse hydraulique utilise une pression constante pour presser la pièce dans la forme désirée, ce qui la rend idéale pour les composants volumineux et les conceptions complexes.

À la base, une presse à forger hydraulique sacrifie la vitesse au profit de la puissance et du contrôle. Elle excelle à délivrer une force massive et constante sur toute sa course, permettant la formation de pièces métalliques volumineuses ou complexes impossibles à créer avec d'autres méthodes.

Comment une presse hydraulique génère de la force

Une presse à forger hydraulique fonctionne selon un principe de mécanique des fluides simple mais puissant, géré ensuite par des systèmes de contrôle sophistiqués pour assurer la précision.

Le principe de base : la pression du fluide

La machine utilise un grand cylindre contenant un piston. De l'huile hydraulique à haute pression est pompée dans ce cylindre, répartissant la pression uniformément sur la face du piston. Cette pression crée une force énorme qui étend le piston et sa matrice attachée, la pressant dans la pièce métallique avec une puissance contrôlée.

Composants clés pour le contrôle

Les presses modernes sont plus que de la simple puissance brute. Elles intègrent des systèmes avancés pour gérer le processus de forgeage, y compris des automates programmables (API) et des commandes hydro-électroniques pour un contrôle précis de la pression et de la distance de course. Un système de lubrification centralisé et des échangeurs de chaleur refroidis à l'eau garantissent que la machine peut fonctionner de manière fiable sous des charges extrêmes.

Applications principales dans le forgeage

Les caractéristiques uniques des presses hydrauliques les rendent adaptées à un large éventail d'opérations de forgeage, de la création de composants industriels massifs à des pièces complexes à haute résistance.

Forgeage à matrice ouverte

Pour les pièces extrêmement grandes, le forgeage à matrice ouverte est utilisé. Dans ce processus, le métal n'est pas complètement enfermé par la matrice. Les presses pour cette application peuvent exercer des forces allant de 200 à plus de 100 000 tonnes, utilisées pour créer des arbres, des anneaux et d'autres composants industriels à grande échelle.

Forgeage à matrice fermée

Dans le forgeage à matrice fermée, ou forgeage à matrice d'impression, le métal est placé dans une matrice qui ressemble à un moule. La presse presse ensuite le matériau, le forçant à remplir toute la cavité. Cette méthode est utilisée pour des formes plus complexes et peut être réalisée par des presses d'une capacité allant jusqu'à 82 000 tonnes.

Processus spécialisés

Les longues distances de course de travail (jusqu'à 4 mètres) et les forces élevées rendent ces presses parfaites pour des tâches spécialisées. Cela comprend le forgeage à chaud de lingots volumineux, les opérations de perçage pour créer des creux, et le forgeage partiel de composants tels que les raccords et les tuyaux à paroi épaisse.

Comprendre les compromis

Choisir une presse hydraulique implique de comprendre ses avantages fondamentaux et ses limites par rapport à d'autres équipements de forgeage, tels que les presses mécaniques.

L'avantage déterminant : la force soutenue

Le plus grand avantage d'une presse hydraulique est sa capacité à délivrer sa force nominale maximale à n'importe quel point de sa course. Cette pression soutenue est essentielle pour façonner des alliages résistants ou créer des pièces avec des cavités profondes, assurant que le métal s'écoule complètement dans la matrice.

La limitation inhérente : des temps de cycle plus lents

Le compromis pour cette puissance contrôlée immense est la vitesse. Le processus de pompage du fluide pour augmenter la pression est intrinsèquement plus lent que l'action à manivelle d'une presse mécanique. Cela rend les presses hydrauliques moins adaptées à la production à haut volume de petites pièces.

L'accent sur la qualité et le contrôle

Ce qui manque à une presse hydraulique en vitesse, elle le compense en précision. La capacité de contrôler précisément la force, la vitesse et la durée de la course de la presse assure la plus haute qualité pour les produits traités, minimisant les défauts et obtenant des propriétés métallurgiques cohérentes.

Quand choisir une presse à forger hydraulique

La sélection de l'équipement de forgeage approprié dépend entièrement des exigences spécifiques du composant produit.

- Si votre objectif principal est de façonner des composants massifs : Une presse hydraulique est le choix définitif pour le travail à matrice ouverte à grande échelle où la force brute et soutenue est primordiale.

- Si votre objectif principal est de créer des formes complexes avec des tirages profonds : La course longue et à pression constante d'une presse hydraulique est idéale pour les applications à matrice fermée qui nécessitent que le métal s'écoule dans des cavités complexes.

- Si votre objectif principal est le contrôle du processus et la polyvalence : Une presse hydraulique offre un contrôle inégalé sur les variables de forgeage, ce qui la rend parfaite pour travailler avec des matériaux difficiles ou effectuer des opérations spécialisées comme le perçage.

En fin de compte, comprendre le principe de la force hydraulique contrôlée est la clé pour tirer parti de cette technologie puissante pour les défis de formage des métaux les plus exigeants.

Tableau récapitulatif :

| Caractéristique | Presse à forger hydraulique | Avantage clé |

|---|---|---|

| Application de la force | Pression constante et soutenue | Idéal pour les grandes pièces et les formes complexes |

| Contrôle de la force | Force nominale maximale à tout point de la course | Assure un remplissage complet de la matrice et des résultats de haute qualité |

| Applications typiques | Forgeage à matrice ouverte, forgeage à matrice fermée, perçage | Polyvalent pour les composants massifs et les conceptions complexes |

| Idéal pour | Composants volumineux, formes complexes, matériaux difficiles | Contrôle supérieur du processus de forgeage |

Prêt à exploiter la puissance et la précision d'une presse à forger hydraulique pour votre laboratoire ou votre installation de production ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables, répondant aux besoins précis des laboratoires et des opérations de forgeage industriel. Que vous travailliez sur des composants industriels à grande échelle ou des pièces complexes à haute résistance, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de formage des métaux !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Quelle est l'utilité du KBr ? Maîtrisez la préparation d'échantillons pour une spectroscopie IR précise

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides