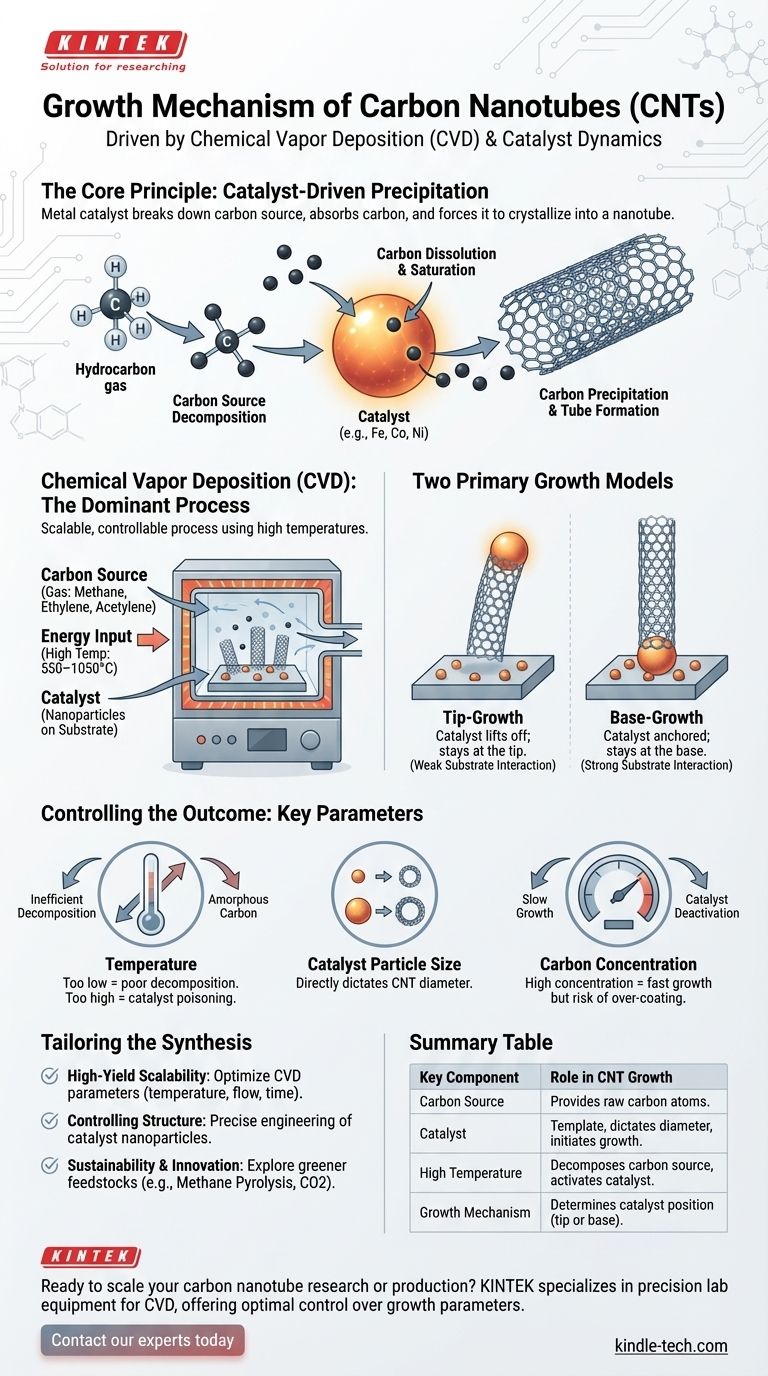

En bref, les nanotubes de carbone se développent lorsqu'un gaz contenant du carbone se décompose à la surface d'une minuscule particule de catalyseur métallique à hautes températures. Les atomes de carbone se dissolvent dans le métal, et lorsqu'il devient saturé, ils précipitent en une structure cylindrique auto-assemblée, formant le nanotube. Ce processus est principalement réalisé par une méthode appelée dépôt chimique en phase vapeur (CVD).

Le principe fondamental de la croissance des nanotubes est la précipitation catalytique. Considérez le catalyseur métallique comme un gabarit ou une graine microscopique ; il décompose une source de carbone, absorbe le carbone, puis force le carbone à cristalliser et à croître vers l'extérieur sous la forme d'un tube hexagonal parfait.

Le rôle central du dépôt chimique en phase vapeur (CVD)

Bien que des méthodes plus anciennes comme l'ablation laser existent, le dépôt chimique en phase vapeur (CVD) est le processus commercial dominant pour la production de nanotubes de carbone (NTC) aujourd'hui. Sa popularité découle de son évolutivité et du degré élevé de contrôle qu'il offre sur le produit final.

Les trois ingrédients essentiels

Le processus CVD pour la croissance des NTC repose fondamentalement sur une combinaison précise de trois composants dans un four à haute température.

- Une source de carbone : Il s'agit généralement d'un gaz hydrocarboné comme le méthane, l'éthylène ou l'acétylène. Les liaisons de ce gaz sont rompues pour fournir les atomes de carbone bruts nécessaires à la construction du nanotube.

- Apport d'énergie : Des températures élevées (souvent 550 à 1050 °C) sont requises. Cette énergie sert à décomposer le gaz source de carbone et à maintenir la particule de catalyseur dans un état actif et quasi-liquide.

- Un catalyseur : C'est le composant le plus critique. Des nanoparticules de métaux comme le fer, le cobalt ou le nickel sont déposées sur un substrat. Ces particules agissent comme les sites où l'ensemble du processus de croissance est initié et soutenu.

Décryptage du mécanisme de croissance : croissance par la pointe ou par la base

Une fois les ingrédients en place, la croissance se déroule en une série d'étapes prévisibles. La manière spécifique dont le nanotube se forme est décrite par deux modèles principaux : la "croissance par la pointe" et la "croissance par la base".

Étape 1 : Décomposition de la source de carbone

La haute température provoque la décomposition, ou le "craquage", du gaz hydrocarboné à la surface de la particule de catalyseur métallique, libérant des atomes de carbone libres.

Étape 2 : Dissolution et saturation du carbone

Ces atomes de carbone se dissolvent ensuite dans la particule métallique. Ce processus se poursuit jusqu'à ce que la particule de catalyseur devienne sursaturée en carbone, un peu comme le sucre se dissout dans l'eau jusqu'à ce qu'il ne puisse plus être absorbé.

Étape 3 : Précipitation du carbone et formation du tube

Une fois sursaturé, le catalyseur expulse le carbone. Les atomes de carbone précipitent hors de la particule et s'auto-assemblent en une structure stable de réseau hexagonal d'une feuille de graphène, qui se referme ensuite en un tube.

Le modèle de "croissance par la pointe"

Dans ce modèle, l'interaction entre la particule de catalyseur et le substrat de support est faible. Au fur et à mesure que le nanotube se forme, il soulève la particule de catalyseur du substrat. Le résultat est un nanotube avec la particule de catalyseur située à sa pointe de croissance.

Le modèle de "croissance par la base"

Inversement, si l'interaction entre le catalyseur et le substrat est forte, la particule reste ancrée. Le carbone précipite du haut du catalyseur, et le nanotube croît vers le haut, laissant le catalyseur à sa base.

Comprendre les compromis et contrôler le résultat

Maîtriser le mécanisme de croissance consiste à manipuler des paramètres clés pour contrôler le résultat. La productivité et la qualité des NTC finaux sont directement liées à la manière dont ces variables sont gérées.

L'influence de la température

La température est un paramètre de fonctionnement critique. Si elle est trop basse, la source de carbone ne se décomposera pas efficacement. Si elle est trop élevée, vous risquez de former du carbone amorphe indésirable au lieu de nanotubes structurés, ce qui peut empoisonner le catalyseur.

Le rôle de la particule de catalyseur

La taille de la nanoparticule de catalyseur dicte directement le diamètre du nanotube de carbone. C'est l'un des leviers de contrôle les plus puissants en synthèse. Une particule plus petite produit un tube de plus petit diamètre.

L'impact de la concentration en carbone

La concentration du gaz source de carbone doit être soigneusement équilibrée. Une concentration élevée peut augmenter le taux de croissance, mais elle augmente également le risque de désactivation du catalyseur en raison d'un sur-revêtement de carbone amorphe.

Faire le bon choix pour votre objectif

Comprendre les fondamentaux du mécanisme de croissance vous permet d'adapter le processus de synthèse à votre objectif spécifique.

- Si votre objectif principal est l'évolutivité à haut rendement : Concentrez-vous sur l'optimisation des paramètres du processus CVD (température, débit de gaz, temps de séjour) pour maximiser la productivité et l'efficacité.

- Si votre objectif principal est le contrôle de la structure du nanotube (par exemple, diamètre ou simple vs. multi-parois) : Votre effort doit porter sur l'ingénierie précise des nanoparticules de catalyseur, car elles agissent comme le modèle de croissance.

- Si votre objectif principal est la durabilité et l'innovation : Explorez les méthodes émergentes comme la pyrolyse du méthane ou l'utilisation du CO2 capturé comme matière première, qui représentent l'avenir d'une production de NTC plus verte.

En fin de compte, le contrôle de la croissance des nanotubes de carbone est obtenu en comprenant et en manipulant l'interaction délicate entre le catalyseur, la source de carbone et l'énergie que vous fournissez.

Tableau récapitulatif :

| Composant clé | Rôle dans la croissance des NTC |

|---|---|

| Source de carbone (par exemple, méthane) | Fournit les atomes de carbone bruts pour la structure du nanotube. |

| Catalyseur (par exemple, nanoparticules de Fe, Co, Ni) | Agit comme un modèle ; dicte le diamètre du nanotube et initie la croissance. |

| Haute température (550–1050 °C) | Décompose la source de carbone et maintient le catalyseur actif. |

| Mécanisme de croissance (pointe ou base) | Détermine la position du catalyseur (pointe ou base) en fonction de l'interaction avec le substrat. |

Prêt à faire évoluer votre recherche ou votre production de nanotubes de carbone ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour la synthèse de matériaux avancés, y compris les systèmes de dépôt chimique en phase vapeur (CVD). Notre expertise vous assure un contrôle optimal des paramètres de croissance des NTC – de l'ingénierie des catalyseurs à la gestion de la température. Laissez-nous vous aider à améliorer le rendement, la structure et l'efficacité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement