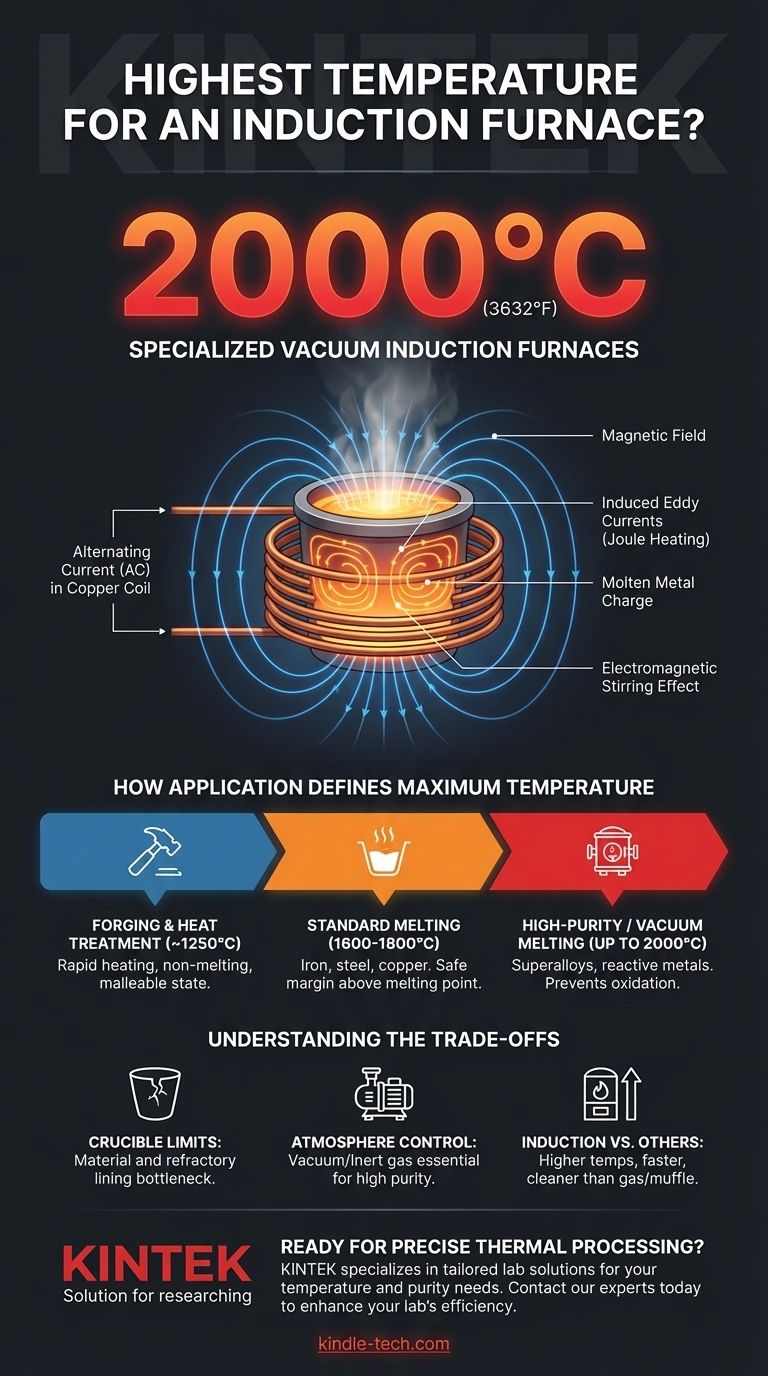

En pratique, la température la plus élevée pour un four à induction spécialisé peut atteindre jusqu'à 2000°C (3632°F). Cependant, cette capacité n'est pas universelle à tous les systèmes à induction. La température maximale réalisable dépend fortement de la conception du four, de son environnement de fonctionnement (comme le vide) et de l'application spécifique pour laquelle il a été construit, comme la fusion ou le forgeage.

Alors qu'un four à induction standard atteint de manière fiable 1600-1800°C, la limite supérieure réelle est définie par des équipements spécialisés tels que les fours à induction sous vide. Le défi principal n'est pas seulement de générer de la chaleur, mais de la gérer et de garantir la pureté du matériau traité.

Comment l'application définit la température maximale

Le terme « four à induction » couvre une gamme d'équipements conçus pour différentes tâches. L'exigence de température pour simplement chauffer une billette pour le forgeage est très différente de celle nécessaire pour faire fondre un alliage à haute température.

Pour les opérations de fusion standard

La plupart des fours à induction industriels sont utilisés pour fondre des métaux comme le fer, l'acier et le cuivre. Pour ces applications, une température maximale d'environ 1600°C à 1800°C est à la fois suffisante et typique. Cette plage offre une marge de sécurité au-dessus des points de fusion des alliages courants.

Pour le forgeage et le traitement thermique

Lors du chauffage d'un métal pour le forgeage, l'objectif est de le rendre malléable, et non de le faire fondre. Les réchauffeurs à induction pour le forgeage sont conçus pour amener rapidement les matériaux à des températures d'environ 1250°C. Dépasser cette température est inutile et peut nuire aux propriétés du métal.

Pour les métaux de haute pureté et les métaux spéciaux

Les températures les plus élevées sont atteintes dans les fours de fusion sous vide (VIM). En fonctionnant sous vide, ces systèmes empêchent le métal de réagir avec l'oxygène et les gaz atmosphériques. Ceci est essentiel pour produire des superalliages de haute pureté ou traiter des métaux réactifs, leur permettant d'atteindre en toute sécurité des températures allant jusqu'à 2000°C.

Le principe derrière le chauffage par induction

Comprendre le fonctionnement d'un four à induction clarifie pourquoi il peut atteindre des températures aussi élevées avec une telle efficacité. Il ne repose pas sur des brûleurs externes ou des éléments chauffants.

Chaleur directe et instantanée

Un four à induction utilise un courant alternatif puissant traversant une bobine en cuivre. Cela crée un champ magnétique puissant et rapidement variable autour du matériau métallique (la « charge ») placé à l'intérieur du creuset. Ce champ magnétique induit de puissants courants électriques, appelés courants de Foucault, directement dans le métal lui-même.

La résistance crée la température

La résistance électrique naturelle du métal provoque son échauffement lorsque ces courants de Foucault le traversent — un principe appelé chauffage par effet Joule. Parce que la chaleur est générée à l'intérieur du matériau, le processus est extrêmement rapide, propre et précisément contrôlable par rapport aux fours traditionnels alimentés au combustible.

L'effet d'agitation

Un avantage unique de ce processus est l'agitation électromagnétique naturelle qui se produit dans le métal en fusion. Cela garantit que la température et la composition chimique restent remarquablement uniformes tout au long de la masse fondue, conduisant à des produits finis de meilleure qualité.

Comprendre les compromis

Atteindre des températures extrêmes avec un four à induction implique des considérations techniques et financières importantes. La température maximale théorique est souvent limitée par des contraintes pratiques.

Limites du creuset et des réfractaires

Le métal en fusion est contenu dans un creuset, qui doit résister à la température extrême et aux réactions chimiques potentielles. Le matériau du creuset et le revêtement réfractaire du four lui-même représentent souvent le goulot d'étranglement de température dans le monde réel, et non la puissance de la bobine à induction.

Le contrôle de l'atmosphère est essentiel

À mesure que les températures augmentent, les métaux deviennent très réactifs avec l'air. Un four standard « à air libre » n'est pas adapté aux alliages à haute température. La complexité et le coût supplémentaires d'une atmosphère sous vide ou de gaz inerte sont un compromis nécessaire pour atteindre des températures proches de 2000°C et maintenir la pureté du matériau.

Induction par rapport aux autres fours

Comparé aux fours à gaz ou aux fours-moufles, qui atteignent généralement un maximum entre 1100°C et 1400°C, l'induction offre un avantage de température clair. Il fournit un chauffage plus rapide, une meilleure efficacité et un environnement de fonctionnement plus propre sans sous-produits de combustion. Cependant, le coût initial de l'équipement est généralement plus élevé.

Faire le bon choix pour votre objectif

Le « meilleur » four est celui qui répond à vos exigences spécifiques de matériau et de processus sans complexité ou coût inutile.

- Si votre objectif principal est de fondre des aciers, des fers ou des aluminiums standard : Un four à induction sans noyau conventionnel avec une plage de 1650 à 1800°C est la norme de l'industrie et le choix le plus rentable.

- Si votre objectif principal est de préparer des métaux pour le forgeage ou le formage : Un réchauffeur à induction à plus basse température conçu pour environ 1250°C vous fournira le chauffage rapide et précis dont vous avez besoin.

- Si votre objectif principal est de produire des superalliages de haute pureté ou de fondre des métaux réactifs : Un four à induction sous vide capable d'atteindre 2000°C est la seule option appropriée.

En fin de compte, faire correspondre la capacité du four à vos exigences spécifiques de température et de pureté est la clé d'un résultat réussi.

Tableau récapitulatif :

| Application | Température maximale typique | Considérations clés |

|---|---|---|

| Fusion standard (acier, fer) | 1600°C - 1800°C | Rentable pour les alliages courants |

| Forgeage et traitement thermique | ~1250°C | Chauffage rapide sans fusion |

| Fusion sous vide/haute pureté | Jusqu'à 2000°C | Essentiel pour les superalliages et les métaux réactifs |

Prêt à trouver le four à induction parfait pour vos besoins spécifiques de température et de pureté ?

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant des solutions sur mesure pour les laboratoires nécessitant un traitement thermique précis. Que vous fondiez des alliages standards ou développiez des superalliages de haute pureté, notre expertise garantit que vous obtenez le bon équipement pour vos objectifs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent améliorer l'efficacité et la qualité des produits de votre laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés