Bien que les fours à induction typiques fonctionnent jusqu'à 1800°C, la température maximale absolue dépend fortement de la conception et de l'application spécifiques. Les fours à induction sous vide spécialisés sont capables d'atteindre des températures aussi élevées que 2000°C (3632°F) pour le traitement de métaux de haute pureté ou réactifs.

La température maximale d'un four à induction n'est pas une valeur unique, mais une variable définie par sa conception et son objectif. Alors que les fours standard gèrent les températures pour les métaux courants, des systèmes spécialisés sont nécessaires pour repousser les limites des matériaux avancés.

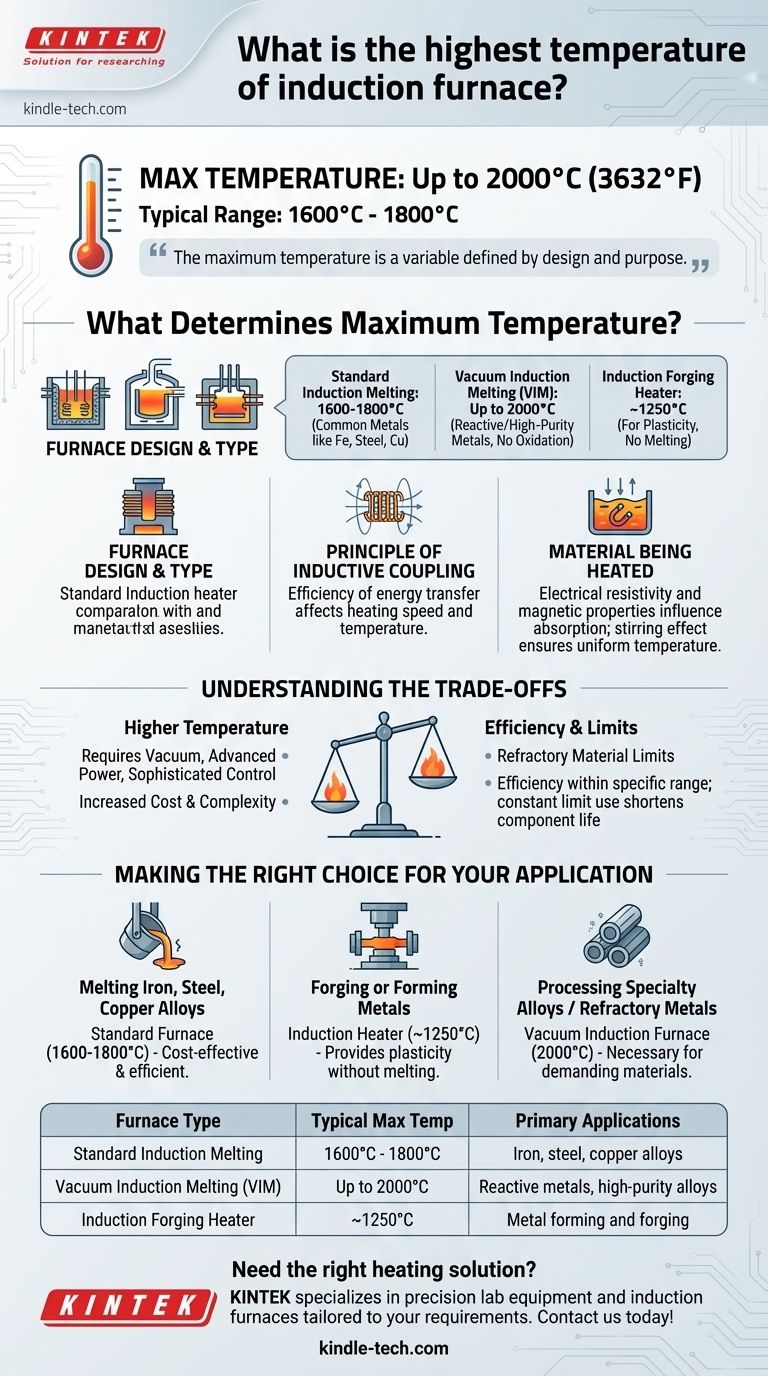

Qu'est-ce qui détermine la température maximale d'un four à induction ?

La température qu'un four à induction peut atteindre est le résultat de son ingénierie, et non une loi physique fixe. Plusieurs facteurs clés dictent ses performances thermiques et ses limites pratiques.

Conception et type de four

Le facteur le plus important est l'usage prévu du four, qui dicte sa construction.

Un four de fusion à induction standard est généralement conçu pour atteindre des températures comprises entre 1600°C et 1800°C. Cette plage est suffisante pour faire fondre la plupart des métaux courants tels que le fer, l'acier et le cuivre.

Un four à induction sous vide (VIM) est un système spécialisé qui fonctionne sous vide. Cela empêche l'oxydation et permet le traitement de métaux réactifs ou de haute pureté, lui permettant d'atteindre des températures extrêmes de 2000°C.

Un chauffage par induction pour forgeage a un objectif différent. Il chauffe le métal à un état plastique et malléable sans le faire fondre, fonctionnant généralement à des températures autour de 1250°C.

Le principe du couplage inductif

Le chauffage par induction fonctionne en induisant un courant électrique directement dans le matériau à chauffer (la charge).

L'efficacité de ce transfert d'énergie est connue sous le nom de couplage inductif. Un four avec un meilleur couplage entre la bobine d'alimentation et la charge chauffera plus efficacement et pourra atteindre des températures plus élevées plus rapidement.

Le matériau chauffé

Les propriétés du métal lui-même influencent le processus de chauffage. Différents matériaux ont des résistivités électriques et des propriétés magnétiques variables, ce qui affecte la manière dont ils absorbent efficacement l'énergie du champ magnétique.

Le célèbre effet d'agitation des fours à induction, causé par le champ magnétique alternatif, assure une température uniforme dans tout le bain de fusion, ce qui est essentiel pour une métallurgie cohérente.

Comprendre les compromis

La recherche de la température la plus élevée possible introduit d'importants compromis en matière d'ingénierie et d'exploitation. Ce n'est que rarement l'objectif principal de la conception en soi.

Température plus élevée contre coût et complexité

Atteindre des températures extrêmes de 2000°C n'est pas une tâche simple. Cela nécessite un environnement sous vide, des alimentations électriques avancées et des systèmes de contrôle sophistiqués. Cela augmente considérablement le coût initial et la complexité opérationnelle du four.

La limite des matériaux réfractaires

Chaque four est revêtu de matériaux réfractaires (céramiques résistantes à la chaleur) qui contiennent le métal en fusion. Ces revêtements ont leurs propres limites de température maximale. Pousser un four au-delà de la classification de son réfractaire peut entraîner une défaillance catastrophique.

Efficacité contre plage de température

Les fours sont conçus pour être les plus économes en énergie dans une plage de fonctionnement spécifique. Bien qu'un four puisse techniquement être capable d'atteindre une température de pointe plus élevée, le faire fonctionner constamment à sa limite absolue est souvent inefficace et peut raccourcir la durée de vie de ses composants.

Faire le bon choix pour votre application

Le « meilleur » four est celui qui répond à vos exigences de processus spécifiques de manière sûre et efficace. La température maximale est une spécification, pas un objectif.

- Si votre objectif principal est la fusion de fer, d'acier ou d'alliages de cuivre : Un four standard capable de 1600°C à 1800°C est l'outil approprié et le plus rentable.

- Si votre objectif principal est le forgeage ou le formage de métaux : Un chauffage à induction conçu pour un 1250°C contrôlé fournit la plasticité nécessaire sans risque de fusion.

- Si votre objectif principal est le traitement d'alliages spéciaux ou de métaux réfractaires : Un four à induction sous vide capable d'atteindre 2000°C est nécessaire pour gérer ces matériaux exigeants.

En fin de compte, comprendre votre matériau et votre objectif de processus est la clé pour sélectionner la technologie de chauffage appropriée.

Tableau récapitulatif :

| Type de four | Température maximale typique | Applications principales |

|---|---|---|

| Fusion à induction standard | 1600°C - 1800°C | Fer, acier, alliages de cuivre |

| Fusion à induction sous vide (VIM) | Jusqu'à 2000°C | Métaux réactifs, alliages de haute pureté |

| Chauffage par induction pour forgeage | ~1250°C | Formage et forgeage de métaux |

Besoin de la bonne solution de chauffage pour votre laboratoire ou votre processus de production ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, offrant des fours à induction adaptés à vos exigences spécifiques de matériaux et de température. Que vous travailliez avec des alliages courants ou des métaux spéciaux, nos experts peuvent vous aider à sélectionner le système optimal pour un fonctionnement efficace, sûr et rentable. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Comment refroidir un four à moufle ? Assurez longévité et sécurité avec la procédure correcte

- Quel est le principe de fonctionnement d'un four à moufle de laboratoire ? Obtenez un traitement à haute température sans contamination

- Pourquoi les matériaux réfractaires sont-ils utilisés dans les fours ? Assurer la sécurité, l'efficacité et la pureté du processus

- Quel est le rôle du four à moufle en mécanique des fluides ? Un outil clé pour la préparation des matériaux

- Quelles sont les précautions de sécurité pour les expériences thermiques ? Étapes essentielles pour prévenir les brûlures et les accidents en laboratoire