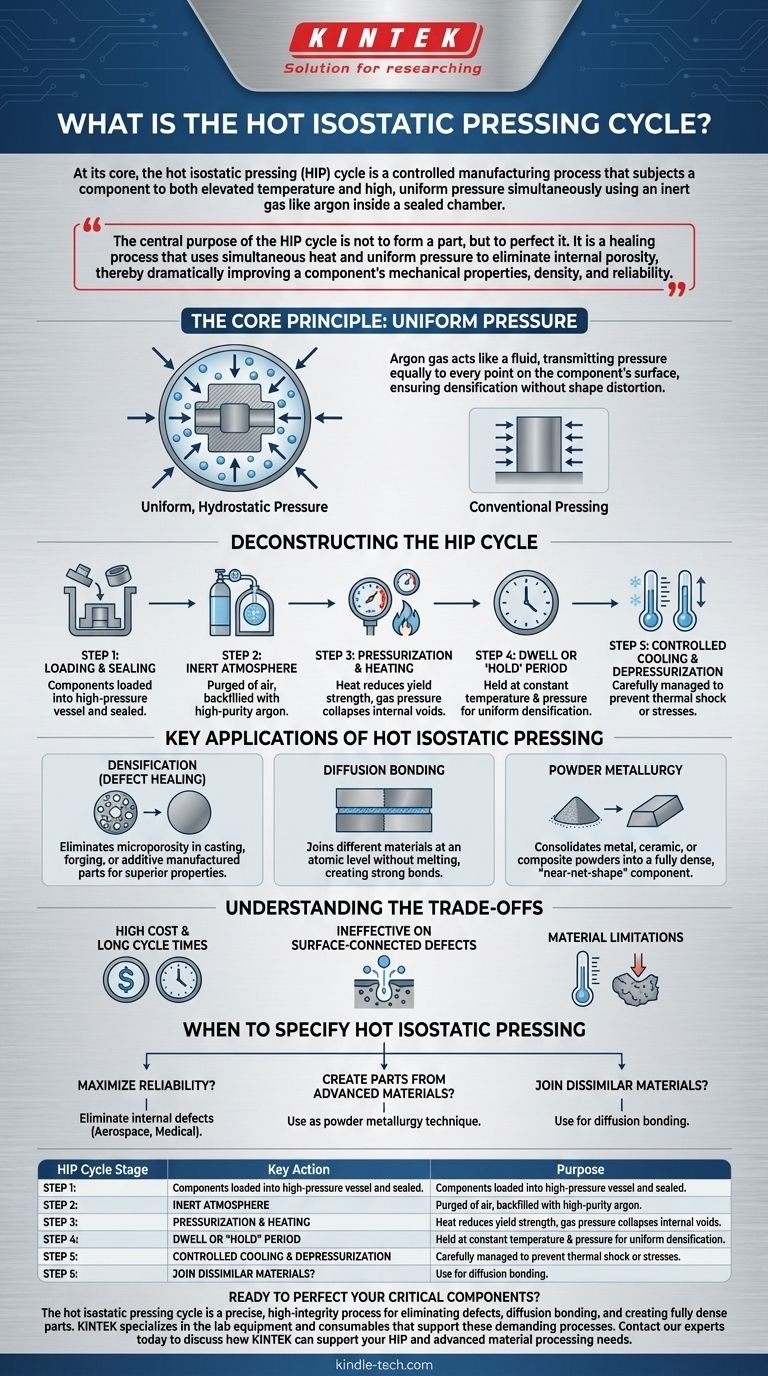

À la base, le cycle de pressage isostatique à chaud (HIP) est un processus de fabrication contrôlé qui soumet un composant à la fois à une température élevée et à une pression élevée et uniforme simultanément. À l'intérieur d'une chambre scellée, un gaz inerte comme l'argon est utilisé pour appliquer cette pression uniformément dans toutes les directions, tandis que la température est élevée à un point où le matériau devient plastique. Cette combinaison ferme et soude efficacement les vides internes, les pores ou les défauts à l'intérieur du matériau.

L'objectif central du cycle HIP n'est pas de former une pièce, mais de la perfectionner. C'est un processus de guérison qui utilise la chaleur simultanée et une pression uniforme pour éliminer la porosité interne, améliorant ainsi considérablement les propriétés mécaniques, la densité et la fiabilité d'un composant.

Déconstruction du cycle HIP

Le processus est méticuleusement contrôlé par des ordinateurs pour garantir des résultats reproductibles et précis. Bien que les paramètres varient en fonction du matériau et du résultat souhaité, les étapes fondamentales restent cohérentes.

Étape 1 : Chargement et scellement

Les composants sont chargés dans l'enceinte haute pression de l'unité HIP. Une fois les pièces en place, l'enceinte est scellée pour créer un environnement confiné.

Étape 2 : Création d'une atmosphère inerte

La chambre est purgée de l'air et remplie d'un gaz inerte de haute pureté, presque toujours de l'argon. Cela empêche le matériau de s'oxyder ou de réagir chimiquement aux températures de traitement élevées.

Étape 3 : Pressurisation et chauffage simultanés

Le cœur du processus commence lorsque la température et la pression sont augmentées de manière contrôlée. La chaleur réduit la limite d'élasticité du matériau, le rendant mou et malléable, tandis que l'immense pression gazeuse effondre les vides internes.

Étape 4 : La période de maintien ou de "palier"

Une fois la température et la pression cibles atteintes, elles sont maintenues constantes pendant une durée spécifique. Ce "temps de maintien" assure une température uniforme dans tout le composant et permet une densification complète et la liaison par diffusion des surfaces internes.

Étape 5 : Refroidissement et dépressurisation contrôlés

Après le temps de maintien, l'enceinte est refroidie et la pression est relâchée. Cette phase finale est soigneusement gérée pour éviter les chocs thermiques ou l'introduction de nouvelles contraintes internes dans la pièce désormais densifiée.

Le principe fondamental : Pression uniforme

L'efficacité du pressage isostatique réside dans son utilisation d'une pression uniforme et hydrostatique. Le gaz argon agit comme un fluide, transmettant la pression de manière égale à chaque point de la surface du composant.

Ceci est fondamentalement différent du pressage conventionnel, qui applique une force dans une ou deux directions. La pression sur toutes les faces garantit qu'une pièce devient plus dense sans déformer sa forme, fermant les pores uniformément dans tout son volume.

Applications clés du pressage isostatique à chaud

Le processus HIP est choisi en fonction du besoin spécifique du produit. Il est largement utilisé pour trois applications principales.

Densification (Guérison des défauts)

C'est l'utilisation la plus courante. Le HIP est appliqué aux composants fabriqués par moulage, forgeage ou fabrication additive (impression 3D) pour éliminer la microporosité. Cela transforme une pièce standard en une pièce avec une durée de vie en fatigue, une résistance et une ténacité supérieures.

Liaison par diffusion

Le HIP peut être utilisé pour joindre deux ou plusieurs matériaux différents au niveau atomique sans fusion. La chaleur et la pression provoquent la diffusion des atomes de chaque surface dans l'autre, créant une liaison aussi solide que les matériaux parents eux-mêmes.

Métallurgie des poudres

Le processus peut consolider des poudres métalliques, céramiques ou composites en une pièce solide entièrement dense. La poudre est scellée dans un moule ou un conteneur flexible, et le cycle HIP la compacte en un composant "quasi-forme" avec une microstructure uniforme et à grains fins.

Comprendre les compromis

Bien que puissant, le processus HIP implique des considérations importantes qui le rendent adapté à des applications spécifiques de grande valeur.

Coût élevé et longs temps de cycle

Les unités HIP représentent des investissements en capital importants, et les cycles eux-mêmes peuvent durer de nombreuses heures. Cela rend le processus plus coûteux que les traitements thermiques conventionnels.

Inefficace sur les défauts connectés à la surface

Le processus repose sur la pression du gaz pour fermer les vides internes. Si un pore est ouvert à la surface de la pièce, le gaz entrera simplement dans le pore et le mettra sous pression de l'intérieur, l'empêchant de s'effondrer.

Limitations matérielles

Le matériau traité doit pouvoir supporter les températures élevées requises pour la densification sans fondre ni se dégrader. Cela nécessite une sélection minutieuse des paramètres de processus pour chaque alliage ou matériau spécifique.

Quand spécifier le pressage isostatique à chaud

Votre décision d'utiliser le HIP doit être motivée par l'objectif final de votre composant.

- Si votre objectif principal est de maximiser la fiabilité des composants critiques : Utilisez le HIP pour éliminer les défauts internes dans les pièces moulées ou imprimées en 3D, en particulier pour les applications aérospatiales ou médicales.

- Si votre objectif principal est de créer des pièces à partir de matériaux avancés : Utilisez le HIP comme technique de métallurgie des poudres pour former des composants entièrement denses à partir d'alliages ou de céramiques spécialisés difficiles à traiter autrement.

- Si votre objectif principal est d'assembler des matériaux dissemblables sans un joint de soudure faible : Utilisez le HIP pour la liaison par diffusion afin de créer des composants bimétalliques ou métal-céramique de haute intégrité.

En fin de compte, le pressage isostatique à chaud est un outil puissant pour atteindre la plus haute intégrité matérielle possible lorsque les performances ne peuvent être compromises.

Tableau récapitulatif :

| Étape du cycle HIP | Action clé | Objectif |

|---|---|---|

| Chargement et scellement | Placer les pièces dans l'enceinte et sceller | Créer un environnement confiné |

| Atmosphère inerte | Purger l'air, remplir d'argon | Prévenir l'oxydation à haute température |

| Pressurisation et chauffage | Augmenter la pression du gaz et la température | Rendre le matériau malléable, effondrer les vides |

| Période de maintien | Maintenir la température et la pression cibles | Assurer une densification et une liaison uniformes |

| Refroidissement et dépressurisation | Refroidissement et relâchement de pression contrôlés | Prévenir les chocs thermiques et les nouvelles contraintes |

Prêt à perfectionner vos composants critiques ?

Le cycle de pressage isostatique à chaud est un processus précis et de haute intégrité pour éliminer les défauts internes, lier par diffusion des matériaux dissemblables et créer des pièces entièrement denses à partir de poudres. Pour les laboratoires et les fabricants dans l'aérospatiale, le médical et les matériaux avancés, atteindre ce niveau de performance est non négociable.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui soutiennent ces processus exigeants. Que vous recherchiez le comportement des matériaux ou que vous augmentiez la production, nous vous fournissons les solutions fiables dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos besoins en HIP et en traitement des matériaux avancés.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quel est le processus HIP du moulage ? Transformer les pièces moulées en composants haute performance

- Comment un four de frittage isostatique à chaud (HIP) améliore-t-il les performances des pièces en alliage de titane ? Atteindre une densité de 100 %

- Quelle est la fonction d'une presse isostatique à chaud (WIP) dans les cellules à poche entièrement à état solide ? Optimiser la densité de la batterie

- Pourquoi une presse isostatique à chaud (HIP) est-elle nécessaire pour les échantillons de Eu:Y2O3 ? Obtenez la transparence des céramiques de qualité optique

- Quand le pressage isostatique à chaud a-t-il été inventé ? La percée de 1955 pour une intégrité matérielle supérieure

- Comment fonctionne le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures

- Qu'est-ce que le processus de frittage HIP ? Obtenez une densification quasi parfaite pour les composants critiques

- Quelle est la pression du pressage isostatique à chaud ? Atteignez la pleine densité des matériaux grâce au HIP à haute pression