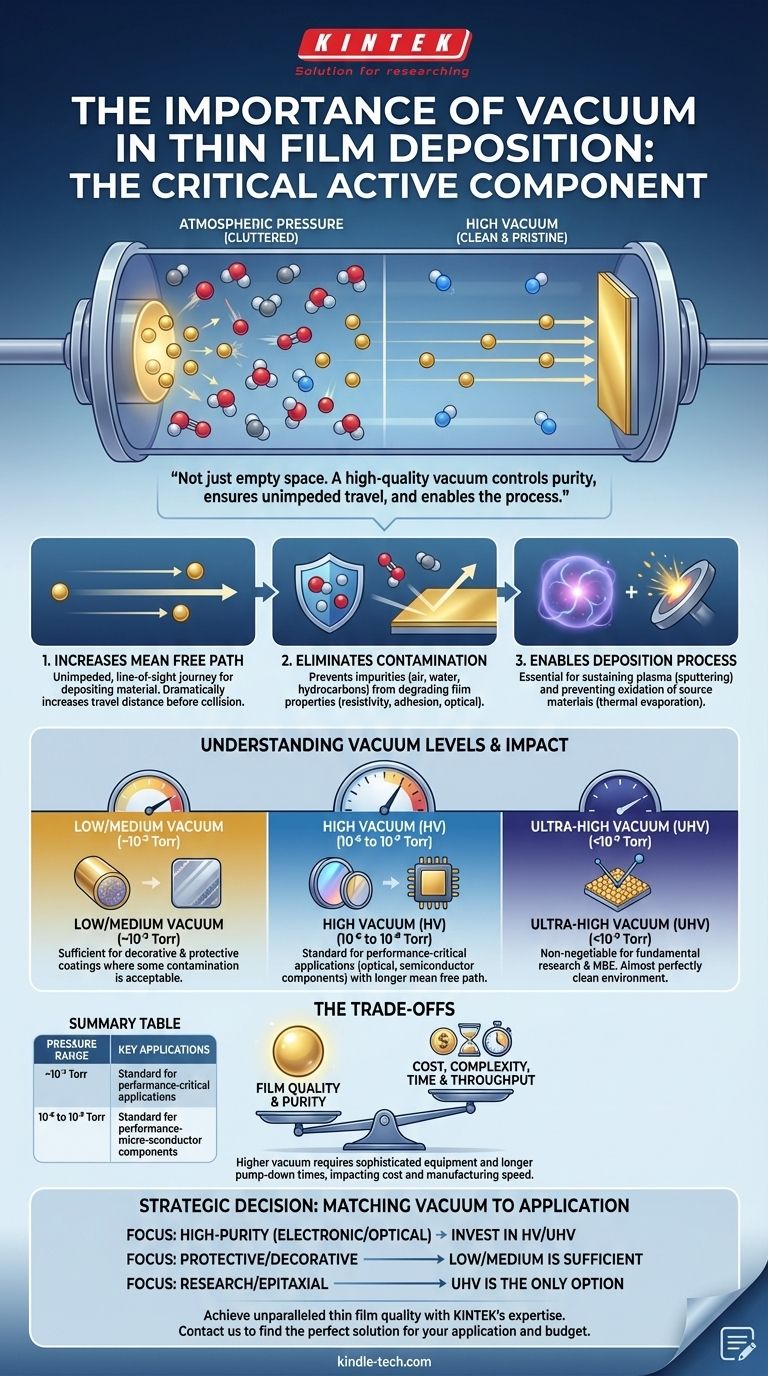

Dans le dépôt de couches minces, le vide n'est pas seulement un espace vide ; c'est le composant actif le plus critique du processus. Un vide de haute qualité est essentiel pour contrôler la pureté du film déposé, garantir que les particules voyagent sans entrave de la source au substrat, et permettre que l'ensemble du processus physique se déroule de manière fiable. Sans cela, la création de couches minces fonctionnelles et performantes serait impossible.

L'objectif fondamental du vide dans le dépôt de couches minces est d'éliminer tous les autres atomes et molécules de la chambre. Cela crée un environnement vierge et prévisible, garantissant que le film final est composé uniquement du matériau souhaité et possède l'intégrité structurelle requise.

Les rôles fondamentaux du vide dans le dépôt

Pour comprendre pourquoi le vide est si crucial, nous devons examiner comment il résout trois défis physiques distincts inhérents à la construction d'un film couche atomique par couche atomique.

Augmenter le libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule. Dans l'air qui nous entoure, cette distance est incroyablement courte — des nanomètres.

Pour que le dépôt fonctionne, les atomes du matériau source doivent voyager en ligne droite de la source au substrat. En créant un vide, nous éliminons la plupart des molécules d'air et d'eau, augmentant considérablement le libre parcours moyen. Cela assure un trajet sans entrave et en ligne de mire pour le matériau de dépôt.

Éliminer la contamination et les réactions indésirables

Une chambre de dépôt à pression atmosphérique est remplie d'azote, d'oxygène, de vapeur d'eau et d'hydrocarbures. Si ces particules sont présentes pendant le dépôt, elles seront incorporées dans le film en croissance sous forme d'impuretés.

Cette contamination dégrade les propriétés du film de plusieurs manières. Elle peut altérer la résistivité électrique, modifier les caractéristiques d'absorption optique et créer des contraintes qui conduisent à une mauvaise adhérence et à la défaillance du film. Le pré-nettoyage des substrats et l'obtention d'un vide poussé éliminent ces contaminants, assurant la pureté et la performance du film.

Permettre le processus de dépôt lui-même

De nombreuses techniques de dépôt ne peuvent tout simplement pas fonctionner sans vide. Dans des processus comme la pulvérisation cathodique, un environnement à basse pression est nécessaire pour allumer et maintenir un plasma stable.

Dans l'évaporation thermique, le vide empêche le filament chaud et le matériau source de s'oxyder instantanément et de brûler lors du chauffage. Le vide fournit l'environnement inerte nécessaire pour que ces processus physiques se produisent comme prévu.

Comprendre les niveaux de vide et leur impact

Tous les vides ne sont pas égaux. Le niveau de vide requis — mesuré par la faiblesse de la pression — dépend entièrement de la sensibilité du film final.

Vide faible à moyen (~10⁻³ Torr)

Ce niveau de vide élimine la majeure partie de l'air mais laisse un gaz résiduel significatif. Il est souvent suffisant pour les processus où une certaine contamination est acceptable, comme l'application de revêtements métalliques décoratifs ou protecteurs simples.

Vide poussé (HV) (10⁻⁶ à 10⁻⁹ Torr)

Le vide poussé est la norme pour la plupart des applications critiques en termes de performance. Il offre un libre parcours moyen beaucoup plus long et des niveaux de contamination significativement plus faibles, ce qui le rend essentiel pour la création de filtres optiques de haute qualité, d'interconnexions semi-conductrices et d'autres composants électroniques précis.

Vide ultra-poussé (UHV) (<10⁻⁹ Torr)

L'UHV crée un environnement presque parfaitement propre, où le libre parcours moyen peut être mesuré en kilomètres. C'est non négociable pour la recherche fondamentale en science des surfaces, l'épitaxie par jet moléculaire (MBE) et la fabrication de dispositifs où même une seule impureté atomique peut provoquer une défaillance.

Comprendre les compromis

Bien qu'un meilleur vide conduise à un meilleur film, sa recherche a des conséquences pratiques qui doivent être équilibrées par rapport aux objectifs du projet.

Coût et complexité

L'obtention de niveaux de vide plus élevés nécessite un équipement plus sophistiqué et plus coûteux. Un système capable d'UHV a besoin de plusieurs étages de pompes (comme des pompes turbomoléculaires et cryogéniques), de matériaux de chambre supérieurs et de jauges de surveillance complexes, ce qui augmente considérablement le coût.

Temps et débit

Plus la pression cible est basse, plus il faut de temps pour pomper la chambre. Atteindre l'UHV peut prendre des heures, voire des jours, nécessitant souvent une procédure de "cuisson" à haute température pour forcer les molécules d'eau piégées à quitter les parois de la chambre. Cela réduit considérablement le débit de fabrication.

Contraintes de processus

La nécessité d'un vide poussé impose des limites aux matériaux que vous pouvez utiliser. Les substrats et les fixations doivent être fabriqués à partir de matériaux à faible dégazage (comme l'acier inoxydable au lieu des plastiques) pour éviter d'introduire des contaminants dans l'environnement sous vide.

Adapter le vide à votre application

Le bon niveau de vide est une décision stratégique qui équilibre le besoin de qualité du film avec des contraintes pratiques comme le temps et le budget.

- Si votre objectif principal est la fabrication de films électroniques ou optiques de haute pureté : Vous devez investir dans un système de vide poussé (HV) ou de vide ultra-poussé (UHV) pour prévenir la contamination qui dégrade les performances.

- Si votre objectif principal est la fabrication de revêtements protecteurs ou décoratifs : Un vide faible ou moyen est probablement suffisant et beaucoup plus rentable, car les impuretés mineures sont moins critiques pour la fonction mécanique du film.

- Si votre objectif principal est la recherche fondamentale ou la croissance épitaxiale : Un environnement de vide ultra-poussé (UHV) est la seule option pour atteindre le contrôle au niveau atomique et les surfaces vierges requis.

En fin de compte, contrôler le vide est synonyme de contrôler la qualité, la pureté et la performance de votre film mince final.

Tableau récapitulatif :

| Niveau de vide | Plage de pression | Applications clés |

|---|---|---|

| Vide faible/moyen | ~10⁻³ Torr | Revêtements décoratifs et protecteurs |

| Vide poussé (HV) | 10⁻⁶ à 10⁻⁹ Torr | Filtres optiques, composants semi-conducteurs |

| Vide ultra-poussé (UHV) | <10⁻⁹ Torr | Science des surfaces, épitaxie par jet moléculaire (MBE) |

Atteignez une qualité de film mince inégalée grâce à l'expertise de KINTEK.

Le choix du bon système de vide est essentiel au succès de votre projet. Que vous développiez des films électroniques de haute pureté, des revêtements protecteurs durables ou que vous meniez des recherches fondamentales, l'environnement sous vide dicte les propriétés et les performances de votre film.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes de vide adaptés au dépôt de couches minces. Nos experts peuvent vous aider à naviguer entre les compromis entre le niveau de vide, le coût et le débit pour trouver la solution parfaite pour votre application spécifique et votre budget.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en dépôt de couches minces et assurez-vous que votre processus repose sur une base de qualité et de fiabilité. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés